集成钳位二极管的超结4H-SiCIGBT器件

集成钳位二极管的超结4h-sic igbt器件

技术领域

1.本发明属于功率半导体器件领域,涉及一种集成钳位二极管的超结4h-sic igbt器件。

背景技术:

2.sic(碳化硅)在分子结构上是一种由硅原子和碳原子组成的化合物半导体材料,作为典型的第三代半导体材料,sic材料有着si材料无法比拟的优势,其禁带宽度是si的3倍左右,临界击穿电场大约是si的10倍,而且有着晶体结构稳定、本征载流子浓度低、电子饱和漂移速率高、抗辐射性能强和热导率高等优点;根据si/c双原子层堆垛顺序,sic材料有着近两百种不同的结晶结构,对比3c-sic、6c-sic和6h-sic等其它同质异型体,其中sic原子密排层数为4的六方晶系结构碳化硅(4h-sic)各项性能更优异,作为si基功率器件的替代品,在半导体领域中具有广阔的应用前景。

3.目前,sic基功率器件中mosfet类型最受学界和工业界青睐的,大量的实验已经证实sic mofet性能的优越,得益于sic材料的优异特性,在650v~10kv的电压应用领域,sic mosfet具有高的开关速度、低的比导通电阻、极低的关态泄漏电流和较小的器件尺寸等优点。但是随着耐压的提升,特别是万伏以上的应用场景,sic mosfet不再是首选器件,高的耐压承受能力需要厚且掺杂浓度较低的漂移区,这使得sic mosfet比导通电阻变得很大,带来了器件损耗的增加;sic igbt具有双极导电模式,两种载流子都参与导电,其电导率调制可以显著降低传导损耗。因此sic igbt的研究具有极大的应用价值,是未来超高压领域的理想器件。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种集成钳位二极管的超结4h-sic igbt器件,利用电荷平衡原理,改善漂移区电场分布,减小器件的尺寸;在器件的导通压降不增大的同时,提高关断速度并降低关断能量损失,达到器件导通压降和关断损耗之间良好的trade-off折中关系。

5.为达到上述目的,本发明提供如下技术方案:

6.一种集成钳位二极管的超结4h-sic igbt器件,包括:p+发射区1、n+发射区2、p-body区3、ncel层4、n-drift区5、n-buffer区6、p+集电区7、p-pillar区8、p+shield区9、金属集电极10、金属浮空电极11、栅极氧化层12、多晶硅栅极13、p+区14、n+区15和金属发射极16;

7.所述p+发射区1位于p-body区3和金属发射极16之间,其右侧与n+发射区2左侧接触;

8.所述n+发射区2位于p-body区3上表面,其左右两侧分别与p+发射区1右侧和栅极氧化层12左侧接触,其上表面分别与栅极氧化层12和金属发射极16接触;

9.所述p-body区3位于ncel层4上表面,其右侧与栅极氧化层12左侧接触,其上表面

分别与p+发射区1和n+发射区2接触;

10.所述ncel层4位于p-body区3的下表面和n-drift区5的上表面;

11.所述n-drift区5位于ncel层4的下表面和n-buffer区6的上表面,其右侧分别与p-pillar区8和p+shield区9接触;

12.所述n-buffer区6位于n-drift区5的下表面和p+集电区7的上表面;

13.所述p+集电区7位于n-buffer区6的下表面和金属集电极10的上表面;

14.所述p-pillar区8深入n-drift区5右侧内部,其上表面与p+shield区9下表面接触;

15.所述p+shield区9位于n-drift区5的右上位置,其下表面与p-pillar区8上表面接触,其上表面分别与金属浮空电极11下表面和栅极氧化层12下表面接触;

16.所述金属集电极10位于p+集电区7的下表面;

17.所述金属浮空电极11位于栅极氧化层12的右上位置,其下表面与p+shield区9上表面接触,其左侧与p+区14右侧接触;;

18.所述栅极氧化层12分别与n+发射区2、p-body区3、ncel层4、p+shield区9、金属浮空电极11、p+区14、n+区15和金属发射极16接触,内部包含多晶硅栅极13;

19.所述多晶硅栅极13镶嵌于栅极氧化层12内部;

20.所述p+区14位于金属浮空电极11和n+区15之间,其下表面与栅极氧化层12上表面接触;

21.所述n+区15位于p+区14和金属发射极16之间,其下表面与栅极氧化层12上表面接触;

22.所述金属发射极16位于p+发射区1和n+发射区2的上表面,其右侧分别与栅极氧化层12左侧和n+区15左侧接触。

23.优选的,所述n+发射区2、ncel层4、n-drift区5、n-buffer区6和n+区15掺入n型杂质。具体为:所述n+发射区2掺入n型杂质浓度为5

×

10

19

cm-3

,ncel层4掺入n型杂质浓度为2

×

10

16

cm-3

,n-drift区5掺入n型杂质浓度为4

×

10

15

cm-3

,n-buffer区6掺入n型杂质浓度为1

×

10

17

cm-3

,n+区15掺入n型杂质浓度为1

×

10

18

cm-3

。

24.优选的,所述p+发射区1、p-body区3、p+集电区7、p-pillar区8、p+shield区9和p+区14掺入p型杂质。具体为:p+发射区1掺入p型杂质浓度为3

×

10

19

cm-3

,p-body区3掺入p型杂质浓度为5

×

10

17

cm-3

,p+集电区7掺入p型杂质浓度为1

×

10

19

cm-3

,p-pillar区8掺入p型杂质浓度为1

×

10

16

cm-3

,p+shield区9掺入p型杂质浓度为5

×

10

18

cm-3

,p+区14掺入p型杂质浓度为1

×

10

19

cm-3

。

25.优选的,所述金属集电极10、金属浮空电极11和金属发射极16的材料为al、au或pt等。

26.优选的,所述栅极氧化层12采用的材料为sio2、sin、al2o3、aln、mgo、ga2o3、alhfo

x

及hfsion中的一种或者几种的组合。

27.优选的,所述多晶硅栅极13的材料为重掺杂的n型多晶硅栅。

28.本发明的有益效果在于:本发明器件工作在正向阻断模式下,由于电荷平衡原理,横向上n-drift区和p-pillar区相互耗尽,电场方向由n-drift区指向p-pillar区,改变了器件漂移区电场分布,相同耐压需求下具有更短的漂移区,达到减小器件的尺寸的目的,同

时也可以提高漂移区掺杂浓度,有利于降低导通压降;沟槽下方的p+shield区采用离子注入工艺,峰值掺杂浓度为5

×

10

18

cm-3

,能够很好的屏蔽栅极氧化层高电场,使器件工作时栅极氧化层电场强度在安全阈值4mv/cm以下,确保器件长期工作的可靠性;在器件正向导通时,ncel层作为空穴势垒层,能够提高漂移区顶部载流子浓度,具有载流子注入增强效应;器件顶部集成4h-sic pn二极管,通过浮空电极连接p+shield区,在保证导通压降不增大的同时,减小器件饱和电流密度,有利于扩大器件的安全工作区;在器件关断的过程中,漂移区内的空穴经过p-pillar区,通过浮空电极被抽取,形成一条空穴的快速抽取路径,有于改善器件的关断特性。

29.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

30.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

31.图1为本发明提供的改进型4h-sic igbt(集成钳位二极管的超结4h-sic igbt器件)结构示意图;

32.图2为本发明提供的改进型4h-sic igbt(集成钳位二极管的超结4h-sic igbt器件)实施案例尺寸示意图;

33.图3为现有fp 4h-sic igbt(floating p+shield 4h-sic igbt,浮空p+屏蔽区4h-sic igbt器件)结构示意图;

34.图4为图3所示的fp 4h-sic ligbt结构尺寸示意图;

35.图5为两种不同器件的特性曲线图,其中,图5(a)为t=300k,vce(集电极电压)=15v时fp 4h-sic igbt、改进型4h-sic igbt(实施例1)的转移特性曲线;图5(b)为t=300k,vge(栅极电压)=15v时fp 4h-sic igbt、改进型4h-sic igbt(实施例1)的输出特性曲线;图5(c)为t=300k,vge(栅极电压)=15v时fp 4h-sic igbt、改进型4h-sic igbt(实施例1)的100a/cm2电流密度下导通压降示意图。

36.图6为t=300k,vge=0v时的fp 4h-sic igbt、改进型4h-sic igbt(实施例1)的阻断特性曲线;

37.图7为t=300k,vge=0v时,不同漂移区掺杂浓度对改进型4h-sic igbt(实施例1)阻断特性曲线的影响。

38.图8为测试器件关断特性的阻性负载测试电路。

39.图9为t=300k时,fp 4h-sic igbt、改进型4h-sic igbt(实施例1)关段波形图。

40.附图标记:1-p+发射区、2-n+发射区、3-p-body区、4-ncel层、5-n-drift区、6-n-buffer区、7-p+集电区、8-p-pillar区、9-p+shield区、10-金属集电极、11-金属浮空电极、12-栅极氧化层、13-多晶硅栅极、14-p+区、15-n+区、16-金属发射极。

具体实施方式

41.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

42.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

43.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

44.本发明提供一种集成钳位二极管的超结4h-sic igbt器件,采用先进的沟槽栅结构设计;n型漂移区内引入部分p-pillar区,改善了漂移区内电场分布;通过离子注入形成p+shield区,能够屏蔽栅极氧化层高电场;引入ncel层作为空穴势垒层,具有载流子注入增强效应;器件顶部集成4h-sic pn二极管,既保证导通压降不增大,也减小了饱和电流密度,同时在器件关断时提供了一条空穴的快速抽取路径。该器件的具体结构如图1~图2所示,包括p+发射区1、n+发射区2、p-body区3、ncel层4、n-drift区5、n-buffer区6、p+集电区7、p-pillar区8、p+shield区9、金属集电极10、金属浮空电极11、栅极氧化层12、多晶硅栅极13、p+区14、n+区15和金属发射极16。

45.p+发射区1位于p-body区3和金属发射极16之间,其右侧与n+发射区2左侧接触。p+发射区1宽度w1为2um,掺杂类型为均匀掺杂,掺入p型杂质浓度为3

×

10

19

cm-3

。

46.n+发射区2位于p-body区3上表面,其左右两侧分别与p+发射区1右侧和栅极氧化层12左侧接触,其上表面分别与栅极氧化层12和金属发射极16接触。n+发射区2宽度w2为1.5um,掺杂类型为均匀掺杂,掺入n型杂质浓度为5

×

10

19

cm-3

。

47.p-body区3位于ncel层4上表面,其右侧与栅极氧化层12左侧接触,其上表面分别与p+发射区1和n+发射区2接触。p-body区3厚度h2为0.5um,宽度(w1+w2)为3.5um,掺杂类型为均匀掺杂,掺入p型杂质浓度为5

×

10

17

cm-3

。

48.ncel层4位于p-body区3的下表面和n-drift区5的上表面。p-body区3厚度h3为1.3um,宽度(w1+w2)为3.5um,掺杂类型为均匀掺杂,掺入n型杂质浓度为2

×

10

16

cm-3

。

49.n-drift区5位于ncel层4的下表面和n-buffer区6的上表面,其右侧分别与p-pillar区8和p+shield区9接触。n-drift区5厚度h4为100um,掺杂类型为均匀掺杂,掺入n型杂质浓度为4

×

10

15

cm-3

。

50.n-buffer区6位于n-drift区5的下表面和p+集电区7的上表面。n-buffer区6厚度

h5为2um,宽度w为5.5um,掺杂类型为均匀掺杂,掺入n型杂质浓度为1

×

10

17

cm-3

。

51.p+集电区7位于n-buffer区6的下表面和金属集电极10的上表面。p+集电区7厚度h6为3um,宽度w为5.5um,掺杂类型为均匀掺杂,掺入p型杂质浓度为1

×

10

19

cm-3

。

52.p-pillar区8深入n-drift区5右侧内部,其上表面与p+shield区9下表面接触。p-pillar区8厚度h7为89.2um,宽度w6为1.5um,掺杂类型为均匀掺杂,掺入p型杂质浓度为1

×

10

16

cm-3

。

53.p+shield区9位于n-drift区5的右上位置,其下表面与p-pillar区8上表面接触,其上表面分别与金属浮空电极11下表面和栅极氧化层12下表面接触。p+shield区9厚度h8为0.8um,宽度w3为2um,掺杂类型为高斯掺杂,掺入p型杂质的峰值浓度为5

×

10

18

cm-3

。

54.金属集电极10位于p+集电区7的下表面。金属集电极10宽度w为5.5um。

55.金属浮空电极11位于栅极氧化层12的右上位置,其下表面与p+shield区9上表面接触,其左侧与p+区14右侧接触。

56.栅极氧化层12分别与n+发射区2、p-body区3、ncel层4、p+shield区9、金属浮空电极11、p+区14、n+区15和金属发射极16接触,内部包含多晶硅栅极13。栅极氧化层12左侧壁厚度(w

3-w

4-w5)为0.05um,底部厚度(h

3-h9)也为0.05um。

57.多晶硅栅极13镶嵌于栅极氧化层12内部。多晶硅栅极13厚度h9为1.95um,宽度w4为1.45um,多晶硅栅极13为重掺杂的n型多晶硅栅。

58.p+区14位于金属浮空电极11和n+区15之间,其下表面与栅极氧化层12上表面接触。p+区14掺杂类型为均匀掺杂,掺入p型杂质浓度为1

×

10

19

cm-3

。

59.n+区15位于p+区14和金属发射极16之间,其下表面与栅极氧化层12上表面接触。n+区15掺杂类型为均匀掺杂,掺入n型杂质浓度为1

×

10

18

cm-3

。

60.金属发射极16位于p+发射区1和n+发射区2的上表面,其右侧分别与栅极氧化层12左侧和n+区15左侧接触。

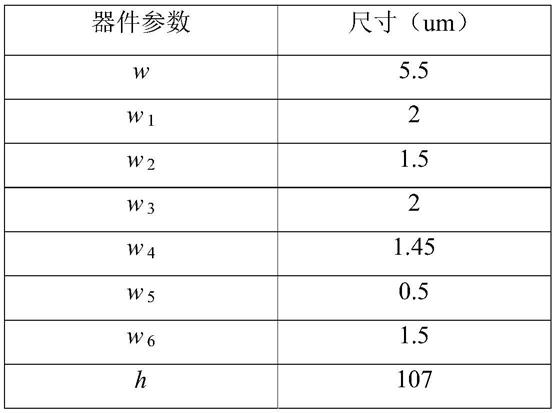

61.实施例1的晶体管器件尺寸详见表1。

62.表1实施例1的晶体管器件尺寸参数表

63.[0064][0065]

对比实验:

[0066]

将本发明的改进型4h-sic igbt器件(集成钳位二极管的超结4h-sic igbt器件)与现有的fp 4h-sic igbt器件(floating p+shield 4h-sic igbt,浮空p+屏蔽区4h-sic igbt器件)进行性能对比分析。

[0067]

如图3~图4所示,现有的fp 4h-sic igbt器件包括p+发射区1、n+发射区2、p-body区3、ncel层4、n-drift区5、n-buffer区6、p+集电区7、p+shield区9、金属集电极10、栅极氧化层12、多晶硅栅极13和金属发射极16。

[0068]

p+发射区1位于p-body区3和金属发射极16之间,其右侧与n+发射区2左侧接触;p+发射区宽度w1为2um,掺杂类型为均匀掺杂,掺入p型杂质浓度为3

×

10

19

cm-3

。

[0069]

n+发射区2位于p-body区3上表面,其左右两侧分别与p+发射区1右侧和栅极氧化层12左侧接触,其上表面分别与栅极氧化层12和金属发射极16接触;n+发射区2宽度w2为1.5um,掺杂类型为均匀掺杂,掺入n型杂质浓度为5

×

10

19

cm-3

。

[0070]

p-body区3位于ncel层4上表面,其右侧与栅极氧化层12左侧接触,其上表面分别与p+发射区1和n+发射区2接触;p-body区3厚度h2为0.5um,宽度(w1+w2)为3.5um,掺杂类型为均匀掺杂,掺入p型杂质浓度为5

×

10

17

cm-3

。

[0071]

ncel层4位于p-body区3的下表面和n-drift区5的上表面;p-body区3厚度h3为1.3um,宽度(w1+w2)为3.5um,掺杂类型为均匀掺杂,掺入n型杂质浓度为2

×

10

16

cm-3

。

[0072]

n-drift区5与ncel层4的下表面和n-buffer区6的上表面,其右上侧与p+shield区9接触;n-drift区5厚度h4为120um,掺杂类型为均匀掺杂,掺入n型杂质浓度为4

×

10

14

cm-3

。

[0073]

n-buffer区6位于n-drift区5的下表面和p+集电区7的上表面;n-buffer区6厚度h5为2um,宽度w为5.5um,掺杂类型为均匀掺杂,掺入n型杂质浓度为1

×

10

17

cm-3

。

[0074]

p+集电区7位于n-buffer区6的下表面和金属集电极10的上表面;p+集电区7厚度h6为3um,宽度w为5.5um,掺杂类型为均匀掺杂,掺入p型杂质浓度为1

×

10

19

cm-3

。

[0075]

p+shield区9位于n-drift区5的右上位置,其上表面与栅极氧化层12接触;p+shield区9厚度h8为0.8um,宽度w3为2um,掺杂类型为高斯掺杂,掺入p型杂质的峰值浓度为5

×

10

18

cm-3

。

[0076]

金属集电极10位于p+集电区7的下表面;金属集电极10宽度w为5.5um。栅极氧化层12分别与n+发射区2、p-body区3、ncel层4、p+shield区9和金属发射极16接触,内部包含多

晶硅栅极13;栅极氧化层12左侧壁厚度(w

3-w

4-w5)为0.05um,底部厚度(h

3-h9)也为0.05um。多晶硅栅极13镶嵌于栅极氧化层12内部;多晶硅栅极13厚度h9为1.95um,宽度w4为1.45um,多晶硅栅极13为重掺杂的n型多晶硅栅。金属发射极16位于p+发射区1和n+发射区2的上表面,其右侧与栅极氧化层12接触。

[0077]

现有的fp 4h-sic igbt器件的尺寸详见表2。

[0078]

表2fp 4h-sic igbt器件尺寸参数表

[0079]

器件参数尺寸(um)w5.5w 1

2w 2

1.5w 3

2w 4

1.45w 5

0.5h127h 1

2h 2

0.5h 3

1.3h 4

120h 5

2h 6

3h 8

0.8h 9

1.95

[0080]

图5为两种不同器件的特性曲线图,具体的,图5(a)为t=300k时,vce=15v时,fp 4h-sic igbt、改进型4h-sic igbt(实施例1)的转移特性曲线,两种器件有着相似的阈值电压特性,15v的栅压都能够保证器件开启。图5(b)为t=300k,vge=15v时fp

[0081]

4h-sic igbt、改进型4h-sic igbt器件(实施例1)的输出特性曲线对比,由图可知两种igbt器件的输出特性与mos器件的类似,不同的是有一个2.7v左右的开启电压;改进型4h-sic igbt的饱和电流密度大约比fp 4h-sic igbt小17.6%,这有利于提高器件短路时耐受时间,扩宽器件的安全工作区。图5(c)为t=300k时,vge=15v时fp 4h-sic igbt、改进型4h-sic igbt(实施例1)的100a/cm2电流密度下导通压降示意图,对比fp 4h-sic

[0082]

igbt,由于类超结结构的引入,改进型4h-sic igbt的n-drift区的掺杂浓度提高了一个指数级,漂移区厚度削减了20um,导通压降减小了0.12v;同时钳位二极管的存在,使器件初始导通阶段,空穴无法通过浮空电极流出,避免了载流子浓度的下降,这有利于提高输出特性。

[0083]

图6为t=300k时,vge=0v时的fp 4h-sic igbt、改进型4h-sic igbt(实施例1)的阻断特性曲线,改进型4h-sic igbt的阻断电压为12959v,而fp 4h-sic igbt阻断电压为12159v,相比阻断电压提高了800v。

[0084]

图7为t=300k,vge=0v时,不同漂移区掺杂浓度对改进型4h-sic igbt(实施例1)阻断特性曲线的影响。由图可知漂移区的掺杂浓度对阻断电压有着很大的影响,对于改进

型4h-sic igbt,漂移区掺杂浓度从低到高变化时,器件的阻断电压先增大后减小,在漂移区掺杂浓度为4

×

10

15

cm-3

时,阻断电压达到最大值。

[0085]

图8为测试器件关断特性的阻性负载测试电路,其中母线电压v

dd

设置为6000v,15v/-5v变化的电压输入信号,栅极电阻rg=2ω,仿真设置反向续流二极管fwd为理想二极管。

[0086]

图9为t=300k,fp 4h-sic igbt、改进型4h-sic igbt(实施例1)关断波形图,显示器件集电极电流随瞬态仿真时间变化时的波形,可以看到两种igbt器件关断时均有明显的拖尾电流现象,关断时间比较长,这是由于igbt在集电极区域上引入了p+区,产生了寄生的pnp晶体管,正向导通时,电导调制效应的存在,使得器件在漂移区存储了过多的载流子,这些载流子在器件关闭时要消耗额外的时间来去除。fp 4h-sic igbt关断时间为1.06us,关断损耗为117.2mj/cm2;而改进型4h-sic igbt关断时间为252ns,关断损耗为29.6mj/cm2;相比fp 4h-sic igbt,本发明设计的改进型4h-sic igbt关断时间减少了76.2%,关断损耗减少了74.7%。

[0087]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1