一种耐高温钕铁硼材料及其制备方法和钕铁硼薄片与流程

1.本技术涉及钕铁硼磁体的技术领域,更具体地说,它涉及一种耐高温钕铁硼材料及其制备方法和钕铁硼薄片。

背景技术:

2.钕铁硼磁体是当代磁性最强的永磁体,其具有高磁能积、高性价比等优异特性,现已广泛应用于航空、航天、微波通讯技术、电子、电声、机电等领域中。

3.但是,申请人发现,当钕铁硼磁体在设备中使用时,设备因为长时间运行而产生的温度将持续对钕铁硼磁体进行加热,而在高温环境下,钕铁硼磁体很容易消磁,因此,钕铁硼磁体的耐高温性能仍需要改善。

技术实现要素:

4.为了改善钕铁硼磁体的耐高温性能,本技术提供一种耐高温钕铁硼材料及其制备方法和钕铁硼薄片。

5.第一方面,本技术提供一种耐高温钕铁硼材料,采用如下的技术方案:一种耐高温钕铁硼材料,包括以下重量份的原料:29-35份钕、60-70份铁、1-2份硼以及8-10份钴铝合金,所述钴铝合金中的钴、铝的重量比例为(4-6):1。

6.当钴局部代替铁时,钕铁硼磁体内将形成钕-铁-钴-硼体系,从而促使钕铁硼磁体的居里温度有所提高,且随着钴含量的提升,钕铁硼磁体的居里温度也越来越高,进而有效提升钕铁硼磁体的耐高温性能。

7.但是当钴的含量超过总含量的5%时,钕铁硼磁体的剩磁、矫顽力以及磁能积均明显有效下降,而如果在钕-铁-钴-硼体系的基础上另外再添加少量的铝,则钕铁硼磁体内则可以形成钕-铁-钴-铝-硼体系,从而改善钴添加而引起的剩磁、矫顽力以及磁能积的下降。

8.而相对于钴、铝分开添加来说,将钴铝首先进行合金化可以促使钕-铁-钴-铝-硼体系更容易形成,进而在有效提高钕铁硼磁体的耐高温性能的同时,还可以获得更为优良的综合性能。

9.优选的,所述耐高温钕铁硼材料还包括1.4-1.8份耐高温合金组合物,所述耐高温合金组合物为钆铁合金组合物与铜铝镓铌掺杂物中的一种或两种的混合物;所述钆铁合金组合物为钆铁硼合金以及钆铁铋合金中的一种或两种的组合物。

10.稀土-过渡金属之间存在极强的相互作用强度,所以当稀土元素钆与过渡金属铁合金化之后,钆中局部极化了的5d电子产生了额外磁矩,从而导致钆铁合金可以有效提高钕铁硼磁体的居里温度,从而提高钕铁硼磁体的耐高温性能。

11.而在钆铁合金中另外添加铋或者硼后,铋或者硼极化也会产生格外的磁矩,从而可以进一步改善钆铁合金的性能,进而导致钆铁硼合金以及钆铁铋合金均可以促使钕铁硼磁体获得更高的居里温度,进一步提高钕铁硼磁体的耐高温性能。

12.而相对于钆铁硼合金或者钆铁铋合金单独使用来说,将钆铁硼合金以及钆铁铋合金混合使用可以促使钕铁硼磁体获得更高的居里温度,从而进一步提高钕铁硼磁体的耐高温性能。

13.铝与铜镓合金的共掺杂有助于改善烧结钕铁硼磁体的主相和富稀土相之间的浸润性,从而有效优化晶界富稀土相的分布,提高钕铁硼磁体的矫顽力,并改善磁体的温度稳定性。而镓铌复合添加可以进一步提升钕铁硼磁体的温度稳定性,从而有效提高钕铁硼磁体的耐高温性能。

14.另外,少量的耐高温合金组合物可以改性钕铁硼磁体的性能,但是当耐高温合金组合物的添加量大于1.5%时,钕铁硼磁体的矫顽力显著下降。

15.优选的,所述耐高温组合物由钆铁硼合金、钆铁铋合金以及铜铝镓铌掺杂物混合而成,且所述钆铁硼合金、钆铁铋合金以及铜铝镓铌掺杂物的重量比例为1:1:(1-3)。

16.当钆铁硼合金、钆铁铋合金以及铜铝镓铌掺杂物的重量比例为1:1:(1-3)时,钕铁硼磁体除了具有更为优良的耐高温性能之外,还具有更为优良的综合性能。

17.优选的,所述钆铁硼合金中钆、铁、硼的摩尔比例为1:7:(0.3-1);所述钆铁铋合金中钆、铁、铋的摩尔比例为6:1:(1-3)。

18.当钆、铁、硼的摩尔比例为1:7:(0.3-1)时,钆、铁、硼可以形成稳定的gd2fe

14

b化合物,而该化合物具备极高的居里温度,从而有效提高钆铁硼合金对钕铁硼磁体的耐高温性能提升效果。

19.当钆、铁、铋的摩尔比例为6:1:(1-3)时,钆、铁、铋可以形成稳定的gd6febi2化合物,而该化合物中各元素间存在极强的相互作用,从而促使其具备极高的居里温度,从而有效提高钆铁硼合金对钕铁硼磁体的耐高温性能提升效果。

20.优选的,所述钆铁硼合金的制备方法包括以下步骤:a1、将钆、铁、硼进行混合,随后熔炼铸锭,得到钆铁硼合金粗坯;a2、对钆铁硼合金粗坯进行重复熔炼,随后将在真空环境下进行退火,退火温度为800-900℃,最后在冰水混合物中进行淬火,最后得到钆铁硼合金;所述钆铁铋合金的制备方法包括以下步骤:b1、将钆、铁、铋进行混合,随后熔炼铸锭,得到钆铁铋合金粗坯,其中,在熔炼前额外添加总量0.5-1%的铋;b2、对钆铁铋合金粗坯进行重复熔炼,随后将在真空环境下进行退火,退火温度为800-900℃,最后在冰水混合物中进行淬火,最后得到钆铁铋合金。

21.在对钆铁硼合金或者钆铁铋合金进行制备时,在800-900℃进行退火,最后在冰水混合物中进行淬火的操作下,gd2fe

14

b化合物以及gd6febi2化合物可以更为简单方便且稳定的形成,从而有效提升钕铁硼磁体的耐高温性能。

22.另外,在对钆铁铋合金粗坯进行熔炼时,铋很容易在高温下出现蒸发损失,所以在进行熔炼时,格外添加少量铋的操作可以有效弥补蒸发损失的铋,间接促使gd6febi2化合物的形成可以更为简单稳定。

23.优选的,所述铜铝镓铌掺杂物中铜、铝、镓、铌的摩尔比例为2:(6-10):1:1。

24.当铜、铝、镓、铌的摩尔比例为2:(6-10):1:1,铜铝镓铌将形成cu2al8ganb体系,在改善钕铁硼磁体的晶界结构的同时,还在钕铁硼磁体的晶界处进行扩散并增加晶界相的润

湿性,从而改善相邻主相晶粒之间的磁相互作用,提高了钕铁硼磁体在高温下的磁性能以及稳定性。

25.优选的,所述铜铝镓铌掺杂物的制备方法包括以下步骤:c1、将镓放入酸性硫酸铜溶液内,酸性硫酸铜溶液的氢离子溶度为0.2-3mol/l,随后加热至镓完全变为液态,之后静置反应完全,得到铜镓合金;c2、将铝、铌与铜镓铌合金进行混合静压,随后将压胚在1000-1100℃进行真空烧结4-6h,之后在800-900℃进行保温2-4h,最后冷却得到铜铝镓铌掺杂物。

26.在将铝、铌与铜镓合金进行混合静压后,将压胚在1000-1100℃进行真空烧结4-6h,之后在800-900℃进行保温2-4h的操作可以促使cu2al8ganb体系更容易且稳定的形成,从而进一步改善相邻主相晶粒之间的磁相互作用,进一步提高了钕铁硼磁体在高温下的磁性能以及稳定性。

27.第二方面,本技术提供一种耐高温钕铁硼材料的制备方法,采用如下的技术方案:一种耐高温钕铁硼材料的制备方法,包括以下步骤:s1、将钕、铁、硼在800-900℃进行真空熔炼,之后冷却得到钕铁硼磁体基础料;s2、将钕铁硼磁体基础料、钴铝合金以及钆铁合金组合物进行混合,随后在1500-2000℃下进行真空熔炼,之后冷却得到耐高温钕铁硼磁体粗坯;s3、将耐高温钕铁硼磁体粗坯氢破研磨成粉,随后与铜铝镓铌掺杂物进行混合并静压,之后在1000-1100℃进行真空烧结4-6h,之后在800-900℃进行保温2-4h,最后冷却得到耐高温钕铁硼材料。

28.首先将钕铁硼磁体进行粗熔炼,随后加入钴铝合金以及钆铁合金组合物进行混合熔炼,最后再与铜铝镓铌掺杂物进行静压烧结的操作可以促使耐高温钕铁硼磁体中的各组分分布更为均匀,有效减少耐高温钕铁硼磁体晶界交汇处的杂散场,有效提高耐高温钕铁硼磁体的矫顽力,进而改善钕铁硼磁体的耐高温性能。

29.第三方面,本技术提供一种钕铁硼薄片,采用如下的技术方案:一种钕铁硼薄片,其由上述耐高温钕铁硼材料制成。

30.综上所述,本技术具有以下有益效果:1、将钴铝首先进行合金化可以促使钕-铁-钴-铝-硼体系更容易形成,进而在有效提高钕铁硼磁体的耐高温性能的同时,还可以获得更为优良的综合性能;2、将钆铁硼合金以及钆铁铋合金混合使用可以促使钕铁硼磁体获得更高的居里温度,从而进一步提高钕铁硼磁体的耐高温性能;3、铝与铜镓合金的共掺杂有助于改善烧结钕铁硼磁体的主相和富稀土相之间的浸润性,从而有效优化晶界富稀土相的分布,提高钕铁硼磁体的矫顽力,并改善磁体的温度稳定性。

具体实施方式

31.以下结合实施例和对比例对本技术作进一步详细说明。实施例

32.实施例1一种耐高温钕铁硼材料,其制备方法包括以下步骤:

s1、将32kg钕、65kg铁、1.5kg硼加入至真空感应速凝炉内,随后在800-900℃(800-900℃均宜,以850℃为例)的温度下真空熔炼1h,最后冷却至室温,得到钕铁硼磁体基础料;s2、将钕铁硼磁体基础料、9kg钴铝合金以及0.8kg钆铁合金组合物进行混合,随后通过气流磨将混合物研磨至目数介于600-800目,随后将混合物再次加入至真空感应速凝炉内,最后在1500-2000℃(1500-2000℃均宜,以1800℃为例)的温度下真空熔炼1h,最后冷却至室温,得到耐高温钕铁硼磁体粗坯;s3、将耐高温钕铁硼磁体粗坯通过氢碎炉以及气流磨精磨至600-800目,随后与0.8kg铜铝镓铌掺杂物进行混合并在225mpa的压力下静压,之后在1000-1100℃进行真空烧结4-6h,之后在800-900℃进行保温2-4h(烧结温度1000-1100℃,烧结时间4-6h,保温温度800-900℃,保温时间2-4h均宜,以烧结温度1050℃,烧结时间5h,保温温度850℃,保温时间3h为例),最后冷却至室温,得到耐高温钕铁硼材料;其中,钴铝合金中钴铝的重量比例为5:1;钆铁合金组合物由钆铁硼合金以及钆铁铋合金混合而成,且钆铁硼合金、钆铁铋合金以及铜铝镓铌掺杂物的重量比例为1:1:2,而为了方便叙述,以下将钆铁硼合金、钆铁铋合金以及铜铝镓铌掺杂物的混合物命名为耐高温合金组合物;钆铁硼合金的制备方法包括以下步骤:a1、将钆、铁、硼以1:7:0.5的摩尔比例进行混合,随后在1600℃下进行熔炼铸锭,得到钆铁硼合金粗坯;a2、按照a1的步骤对钆铁硼合金粗坯进行重复熔炼4次,随后将钆铁硼合金粗坯放置于石英管内进行真空密封,随后将石英管放置于850℃(800-900℃均宜,以850℃为例)下10天,从而对钆铁硼合金粗坯进行退火操作,最后将石英管放置于冰水混合物中2h,从而对钆铁硼合金粗坯进行淬火,最后得到钆铁硼合金;钆铁铋合金的制备方法包括以下步骤:b1、将钆、铁、铋以6:1:2的摩尔比例进行混合,随后在1600℃下进行熔炼铸锭,得到钆铁铋合金粗坯,其中,在熔炼前额外添加总量0.8%(0.5-1均宜,以0.8%为例)的铋;b2、按照b1的步骤对钆铁铋合金粗坯进行重复熔炼4次,随后将钆铁铋合金粗坯放置于石英管内进行真空密封,随后将石英管放置于850℃(800-900℃均宜,以850℃为例)下10天,从而对钆铁铋合金粗坯进行退火操作,最后将石英管放置于冰水混合物中2h,从而对钆铁铋合金粗坯进行淬火,最后得到钆铁铋合金;铜镓铝铌掺杂物的制备方法包括以下步骤:c1、将镓放入酸性硫酸铜溶液内,其中,酸性硫酸铜溶液由2mol/l硫酸铜水溶液以及2mol/l硫酸水溶液混合而成,酸性硫酸铜溶液的氢离子溶度为2mol/l(0.2-3mol/l均宜,以2mol/l为例),而镓、铜的摩尔比例为1:2,随后在30℃下将镓进行加热至完全变为液态,之后静置反应完全,得到铜镓合金;c2、将铝、铌与铜镓合金按照8:1:3的摩尔比例进行混合并在225mpa的压力下静压,随后将压胚在1000-1100℃进行真空烧结4-6h,之后在800-900℃进行保温2-4h(烧结温度1000-1100℃,烧结时间4-6h,保温温度800-900℃,保温时间2-4h均宜,以烧结温度1050℃,烧结时间5h,保温温度850℃,保温时间3h为例),最后冷却得到铜铝镓铌掺杂物;需要说明的是,在本实施例中,钕、铁、硼、钴、铝、钆、铁、铋、镓、铌、硫酸铜水溶液、

硫酸水溶液均为常规市售。

33.实施例2-5与实施例1的不同之处在于,耐高温钕铁硼材料中各组分添加量有所不同,具体如表1所示。

34.表1实施例1-5中各组分添加量表(kg) 实施例1实施例2实施例3实施例4实施例5钕3235292737铁6560707555硼1.5212.50.5钴铝合金9810711钆铁合金组合物0.80.70.90.61.0铜铝镓铌掺杂物0.80.70.90.61.0实施例6与实施例1的不同之处在于,不添加钆铁合金组合物以及铜铝镓铌掺杂物,同时不进行s3操作。

35.实施例7-10与实施例6的不同之处在于,钴铝合金的添加量有所不同,具体如表2所示。

36.表2实施例6-10中钴铝合金的添加量表(kg) 实施例6实施例7实施例8实施例9实施例10钴铝合金9810711实施例11-14与实施例6的不同之处在于,钴铝合金中,钴、铝的重量比例有所不同,具体如表3所述。

37.表3实施例6、11-14中,钴铝合金的钴、铝重量比例表 实施例6实施例11实施例12实施例13实施例14钴54637铝11111实施例15-18与实施例1的不同之处在于,钆铁合金组合物以及铜铝镓铌掺杂物的添加量有所不同,具体如表4所示。

38.表4实施例1、15-18中耐高温合金组合物中各组分的添加量表(kg) 实施例1实施例15实施例16实施例17实施例18钆铁合金组合物0.80.70.90.61.0铜铝镓铌掺杂物0.80.70.90.61.0实施例19与实施例1的不同之处在于,将钆铁铋合金全部替换为钆铁硼合金。

39.实施例20-23与实施例19的不同之处在于,钆铁硼合金中,钆、铁、硼的摩尔比例有所不同,具体如表5所示。

40.表5实施例19-23中钆铁硼合金的钆、铁、硼的摩尔比例表 实施例19实施例20实施例21实施例22实施例23钆11111铁77777硼0.50.311.50.1实施例24与实施例19的不同之处在于,将钆铁硼合金全部替换为钆铁合金。

41.实施例25与实施例1的不同之处在于,将全部钆铁硼合金替换为钆铁铋合金。

42.实施例26-29与实施例25的不同之处在于,钆铁铋合金中,钆、铁、铋的摩尔比例有所不同,具体如表6所示。

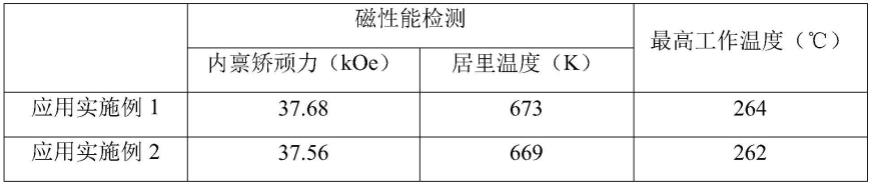

43.表5实施例25-29中钆铁铋合金的钆、铁、铋的摩尔比例表 实施例25实施例26实施例27实施例28实施例29钆66666铁11111硼21340.5实施例30-33与实施例1的不同之处在于,钆铁硼合金、钆铁铋合金以及铜铝镓铌掺杂物的重量比例有所不同,具体如表6所示。

44.表6实施例1、30-33中耐高温合金组合物中各组分的重量比例表 实施例1实施例30实施例31实施例32实施例33钆铁硼合金11111钆铁铋合金11111铜铝镓铌掺杂物2130.54实施例34-37与实施例1的不同之处在于,铜铝镓铌掺杂物中铜、铝、镓、铌的摩尔比例有所不同,具体如表7所示。

45.表7实施例1、34-37中铜铝镓铌掺杂物各组分的摩尔比例表 实施例1实施例34实施例35实施例36实施例37铜22222铝8610124镓11111铌11111实施例38与实施例1的不同之处在于,将铌替换为相同添加量的镓。

46.实施例39与实施例1的不同之处在于,不添加铜铝镓铌掺杂物,同时不进行s3操作。

47.实施例40

与实施例1的不同之处在于,在钆铁硼合金制备步骤a2中,钆铁硼合金粗坯自然冷却得到钆铁硼合金;在钆铁铋合金制备步骤b2中,钆铁铋合金粗坯自然冷却得到钆铁铋合金。

48.实施例41与实施例1的不同之处在于,在钆铁铋合金制备步骤b1中,不另外添加铋。

49.实施例42与实施例1的不同之处在于,在铜铝镓铌掺杂物制备步骤c2中,不再进行保温操作。

50.实施例43与实施例1的不同之处在于,直接将钕、铁、硼、钴铝合金、扎铁合金组合物铜铝镓铌掺杂物进行混合并在225mpa的压力下静压,之后在1800℃的温度下烧结5h,再之后在850℃的温度下保温3h,最后冷却至室温,得到耐高温钕铁硼材料。

51.对比例对比例1一种钕铁硼材料,其制备方法为:将32kg钕、65kg铁、1.5kg硼加入至真空感应速凝炉内,随后在800-900℃(800-900℃均宜,以850℃为例)的温度下真空熔炼1h,最后冷却至室温,得到钕铁硼磁体。

52.对比例2与对比例1的不同之处在于,在钕铁硼材料熔炼过程中还添加有7.5kg钴以及1.5kg铝。

53.应用实施例应用实施例1-43一种钕铁硼薄片,其由实施例1-43在225mpa的压力下静压成型,之后在1800℃的温度下烧结5h,再之后在850℃的温度下保温3h,最后自然冷却制得。

54.应用对比例应用对比例1-2一种钕铁硼薄片,其由对比例1-2在225mpa的压力下静压成型,之后在1800℃的温度下烧结5h,再之后在850℃的温度下保温3h,最后自然冷却制得。

55.性能检测试验试验方法从应用实施例1-43以及应用对比例1-2中分别取出3份样品,之后在25℃下进行如下测试,并取平均值。

56.试验一、磁性能测试采用gb/t3217《永磁(硬磁)材料》中的磁性试验方法对上述样品进行检测,随后得到内禀矫顽力以及居里温度。

57.试验二、最高工作温度测试采用gb/t13560-2017《烧结钕铁硼永磁材料》中最高工作温度对上述样品进行检测,随后得到最高工作温度。

58.检测结果:应用实施例1-43以及应用对比例1-2的检测结果如表8所示。

59.表8应用实施例1-43以及应用对比例1-2的检测结果表

结合应用实施例1-5和应用对比例1并结合表8可以看出,相对于应用对比例1来说,应用实施例1-5的内禀矫顽力、居里温度以及最高工作温度均显著提升,由此说明,钴铝合金、钆铁合金组合物以及铜铝镓铌掺杂物均可以有效提升钕铁硼薄片的耐高温性能。

60.而相对于应用实施例1来说,应用实施例2-3的内禀矫顽力、居里温度以及最高工作温度均有所降低,而应用实施例4-5的内禀矫顽力、居里温度以及最高工作温度进一步降低,由此说明,耐高温钕铁硼材料的各组分在应用实施例1的配比下可以促使钕铁硼薄片的耐高温性能更为优良。

61.结合应用实施例6-10和应用对比例1-2并结合表8可以看出,相对于应用对比例1来说,应用对比例2的内禀矫顽力、居里温度以及最高工作温度均明显有所提升,由此说明,钴和铝可以有效意思钕铁硼薄片的耐高温性能。

62.而相对于应用对比例2来说,应用实施例6的内禀矫顽力、居里温度以及最高工作温度进一步提升,由此说明,相对于单独添加钴以及铝来说,将钴铝合金化后再一起添加的方式可以进一步提升钕铁硼薄片的耐高温性能。

63.而相对于应用实施例6来说,应用实施例7和应用实施例9的内禀矫顽力有所提高,但是应用实施例7和应用实施例9的居里温度却有所下降,进而导致应用实施例7和应用实施例9的最高工作温度有所降低。

64.相对于应用实施例6来说,应用实施例8以及应用实施例10的居里温度均有所提升,而应用实施例8和应用实施例10的内禀矫顽力均有所下降,进而导致应用实施例8和应用实施例10的最高工作温度也有所下降。

65.综上所述,当钴铝合金为应用实施例6的添加量时,钕铁硼薄片具有更为优良的耐高温性能。而在应用实施例6的基础上,如果对钴铝合金的添加量进行增加或者减少,均将导致钕铁硼薄片的耐高温性能下降。

66.结合应用实施例6以及应用实施例11-14并结合表8可以看出,相对于应用实施例6来说,应用实施例11以及应用实施例13的内禀矫顽力均有所提升,但是应用实施例11以及应用实施例13的居里温度均有效下降,进而导致应用实施例11以及应用实施例13的最高工作温度有所下降。

67.而相对于应用实施例6来说,应用实施例12以及应用实施例14的居里温度均有所提升,但是应用实施例12以及应用实施例14的内禀矫顽力均有所下降,进而导致应用实施例12以及应用实施例14的最高工作温度有效下降。

68.综上所述,当钴铝合金中钴与铝为应用实施例6的比例时,钕铁硼薄片具有更为优良的耐高温性能。而在应用实施例6的基础上,如果对钴或者铝的含量进行增加,钕铁硼薄片的耐高温性能均会有效下降。

69.结合应用实施例1、应用实施例6以及应用实施例15-18并结合表8可以看出,相对于应用实施例6来说,应用实施例1的内禀矫顽力、居里温度以及最高工作温度均显著提升,由此说明,钆铁合金组合物以及铜铝镓铌掺杂物也可以有效提升钕铁硼薄片的耐高温性能。

70.而相对于应用实施例1来说,应用实施例15以及应用实施例17的内禀矫顽力、居里温度以及最高工作温度依次逐渐下降,而应用实施例16以及应用实施例18的居里温度虽然依次逐渐提升,但是应用实施例16以及应用实施例18的内禀矫顽力却依次显著下降。

71.综上所述,随着钆铁合金组合物以及铜铝镓铌掺杂物的添加,钕铁硼薄片的内禀矫顽力、居里温度以及最高工作温度均逐渐提升。但是当钆铁合金组合物以及铜铝镓铌掺杂物的添加量达到1.6kg时,如果再增加钆铁合金组合物以及铜铝镓铌掺杂物的添加量,随后钕铁硼薄片的居里温度仍会逐渐提升,但是钕铁硼薄片的内禀矫顽力将逐渐下降,进而导致钕铁硼薄片的最高工作温度也有所下降。

72.结合应用实施例1、应用实施例19-23并结合表8可以看出,相对于应用实施例1来说,应用实施例19的内禀矫顽力、居里温度以及最高工作温度均显著降低,由此说明,相对于单独使用钆铁硼合金来说,将钆铁硼合金与钆铁铋合金混合使用可以有效提升钕铁硼薄片的耐高温性能。

73.而相对于应用实施例19来说,应用实施例20以及应用实施例23的内禀矫顽力、居里温度以及最高工作温度依次逐渐降低,而应用实施例21-22的内禀矫顽力、居里温度以及最高工作温度也依次逐渐降低,由此说明,钆铁硼合金的钆、铁、硼在应用实施例19的摩尔比例下,钆铁硼合金对钕铁硼薄片的耐高温性能提升效果最为优良。

74.结合应用实施例1、应用实施例19以及应用实施例24-25并结合表8可以看出,相对于应用实施例19以及应用实施例25来说,应用实施例24的内禀矫顽力、居里温度以及最高工作温度均显著降低,由此说明,硼以及铋的添加可以有效提升钆铁合金对钕铁硼磁体耐高温性能的提升效果。

75.相对于应用实施例19来说,应用实施例25的内禀矫顽力、居里温度以及最高工作温度均明显增加,应用实施例1的内禀矫顽力、居里温度以及最高工作温度均进一步增加,由此说明,相对于钆铁硼合金来说,钆铁铋合金对钕铁硼薄片的耐高温性能提升效果更为优良。

76.而相对于钆铁硼合金或者钆铁铋合金单独使用来说,将钆铁硼合金与钆铁铋合金

混合使用可以进一步提升对钕铁硼薄片的耐高温性能提升效果。

77.结合应用实施例25-29并结合表8可以看出,相对于应用实施例25来说,应用实施例26以及应用实施例29的内禀矫顽力、居里温度以及最高工作温度依次逐渐下降,应用实施例27-28的内禀矫顽力、居里温度以及最高工作温度也依次逐渐下降,由此说明,钆铁铋合金的钆、铁、铋在应用实施例25的摩尔比例下,钆铁铋合金对钕铁硼薄片的耐高温性能提升效果最为优良。

78.结合应用实施例1、应用实施例30-33并结合表8可以看出,相对于应用实施例1来说,应用实施例30以及应用实施例32的内禀矫顽力、居里温度以及最高工作温度依次逐渐下降,而应用实施例31以及应用实施例33的内禀矫顽力、居里温度以及最高工作温度也依次逐渐下降,由此说明,耐高温合金组合物中各组分在应用实施例1的重量比例下,耐高温合金组合物对钕铁硼薄片的耐高温性能提升效果最为优良。

79.结合应用实施例1、应用实施例34-37并结合表8可以看出,相对于应用实施例1来说,应用实施例34以及应用实施例37的内禀矫顽力、居里温度以及最高工作温度依次逐渐下降,而应用实施例35-36的内禀矫顽力、居里温度以及最高工作温度也依次逐渐下降,由此说明,铜铝镓铌掺杂物各组分在应用实施例1的摩尔比例下,铜铝镓铌掺杂物对钕铁硼薄片的耐高温性能提升效果最为优良。

80.结合应用实施例1以及应用实施例38并结合表8可以看出,相对于应用实施例1来说,应用实施例38的内禀矫顽力、居里温度以及最高工作温度均有所下降,由此说明,相对于单独使用镓来说,将镓铌协同使用可以明显提升对钕铁硼薄片的耐高温性能提升效果。

81.结合应用实施例1以及应用实施例39并结合表8可以看出,相对于应用实施例1来说,应用实施例39的内禀矫顽力、居里温度以及最高工作温度均显著下降,由此说明,铜铝镓铌掺杂物对钕铁硼薄片的耐高温性能具有显著的提升效果。

82.结合应用实施例1以及应用实施例40并结合表8可以看出,相对于应用实施例1来说,应用实施例40的内禀矫顽力、居里温度以及最高工作温度均略微有所下降,由此说明,在钆铁硼合金或者钆铁铋合金制备过程中,在800-900℃进行退火,最后在冰水混合物中进行淬火的操作可以有效提升钕铁硼磁体的耐高温性能。

83.结合应用实施例1以及应用实施例41并结合表8可以看出,相对于应用实施例1来说,应用实施例41的内禀矫顽力、居里温度以及最高工作温度均略微有所下降,由此说明,在钆铁铋合金制备过程中,格外添加铋的操作可以有效弥补蒸发损失的铋,进而提高了钕铁硼磁体在高温下的磁性能以及稳定性。

84.结合应用实施例1以及应用实施例42并结合表8可以看出,相对于应用实施例1来说,应用实施例42的内禀矫顽力、居里温度以及最高工作温度均略微有所下降,由此说明,在铜铝镓铌掺杂物制备过程中,保温操作可以提升钕铁硼磁体的耐高温性能。

85.结合应用实施例1以及应用实施例43并结合表8可以看出,相对于应用实施例1来说,应用实施例43的内禀矫顽力、居里温度以及最高工作温度均略微有所下降,由此说明,首先将钕铁硼磁体进行粗熔炼,随后加入钴铝合金以及钆铁合金组合物进行混合熔炼,最后再与铜铝镓铌掺杂物进行静压烧结的操作可以有效提高耐高温钕铁硼磁体的矫顽力,进而改善钕铁硼磁体的耐高温性能。

86.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1