一种金属互连层腐蚀方法与流程

1.本发明属于半导体模拟集成电路领域,涉及一种金属互连层腐蚀方法。

背景技术:

2.随着现代半导体技术的发展,不同的扩散电阻和注入电阻无法满足实际的产品需求,高精度薄膜电阻在模拟集成电路的需求进一步提高,而且在航空、太空、国防、通讯、电子计算机等领域得到广泛应用。这些电路的精度与分辨率主要取决于器件内部的精密电阻。再通过金属互连形成半导体集成电路,实现半导体器件之间的信号传输。

3.常见的金属互连层结构为二氧化硅和铝硅铜两层结构,刻蚀方法一般使用等离子体干法刻蚀,停止层为二氧化硅,且有一定的二氧化硅过刻量(保证铝硅铜刻蚀干净),该二氧化硅损失对器件性能几乎无影响。而铬硅系薄膜电阻金属互联层结构为二氧化硅、硅化铬、钨化钛、铝硅铜的四层复合膜质结构,使用等离子体干法刻蚀无法准确地停止于硅化铬表面,或有钨化钛刻蚀残留,或对硅化铬电阻造成损伤,直接影响器件性能。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种金属互连层腐蚀方法,解决了现有技术中四层复合膜质金属互连层无法制备的问题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开了一种金属互连层腐蚀方法,包括:

7.在铬硅系电阻硅片上制备金属铝硅铜膜质;

8.在金属铝硅铜膜质上制备图形并坚膜;

9.采用铝硅铜腐蚀液对金属铝硅铜膜质进行腐蚀;

10.采用双氧水对薄膜电阻区的tiw阻挡层进行腐蚀,制备出薄膜电阻金属互连层。

11.优选地,制备金属铝硅铜膜质时,采用物理气相沉积法制备,且所采用功率源包括直流源、中频源和射频源,功率为8000w~10000w,温度为250℃~350℃。

12.优选地,所述金属铝硅铜膜质的厚度为

13.优选地,使用光刻工艺完成金属铝硅铜膜质上图形的制备,使用烘箱进行坚膜,烘箱温度为100℃~140℃。

14.优选地,采用打底膜工艺去除光刻显影后的残留,且打底膜工艺的功率源采用直流源、中频源或射频源,功率为200w~450w,温度为25℃~40℃。

15.优选地,采用铝硅铜腐蚀液对金属铝硅铜膜质进行腐蚀,且铝硅铜腐蚀液工艺温度为30℃~50℃,金属铝硅铜膜质与刻蚀停止层之间刻蚀选择比大于1000。

16.优选地,在采用双氧水对薄膜电阻区的tiw阻挡层进行腐蚀前,先采用铝硅铜腐蚀液对金属铝硅铜膜质进行腐蚀前,先采用扫硅渣液去除腐蚀后留下的硅渣,扫硅渣液工艺温度为20℃~30℃,对铬硅电阻损失量小于

17.优选地,在采用双氧水对薄膜电阻区的tiw阻挡层进行腐蚀前,先采用干法去胶,

去除表层的光刻胶,并采用湿法有机溶剂清洗,对残留光刻胶及预刻蚀产生的聚合物进行去除;湿法有机溶剂清洗工艺温度为40℃~80℃,对铬硅电阻损失量小于

18.优选地,采用双氧水对薄膜电阻区的tiw阻挡层进行腐蚀;双氧水溶剂的温度为35℃~85℃,tiw阻挡层膜质与硅铬系薄膜电阻之间刻蚀选择比大于5000。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明公开了一种金属互连层腐蚀方法,通过使用铝硅铜腐蚀液对金属铝硅铜膜质进行腐蚀,同时保证铝硅铜腐蚀液腐蚀对腐蚀停止层tiw阻挡层不进行腐蚀,再使用双氧水去除阻挡层钨化钛,同时保证双氧水对腐蚀停止层硅铬系薄膜电阻不进行腐蚀,实现分层腐蚀,且对铬硅系薄膜电阻没有刻蚀损伤,保证器件性能。通过分层腐蚀,解决了现有技术中四层复合膜质金属互联层无法制备的问题。且本方法工艺简单,可操作性强,常规的湿法酸槽即可满足工艺要求;成本较低,使用的化学腐蚀液以及特气均为半导体集成电路生产线常见物料;应用前景广阔,在模拟集成电路制造过程中即可完成对该铬硅系薄膜电阻金属互连层的腐蚀。

附图说明

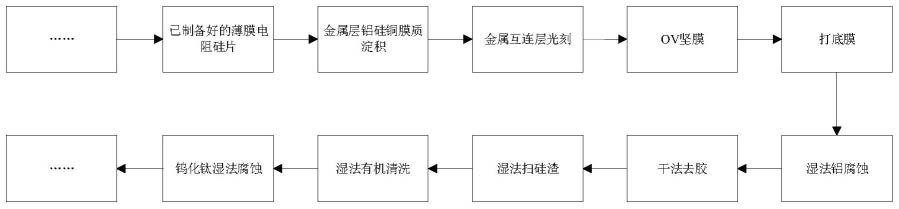

21.图1为本发明的工艺流程图;

22.图2为本发明的四层金属膜层结构图;

23.图3为本发明的铝硅铜金属膜层腐蚀后结构图;

24.图4为本发明的crsi电阻上tiw湿法去除后结构图。

25.其中:1-衬底(si);2-二氧化硅(sio2);3-金属铝硅铜膜质(alsicu);4-铬硅电阻(crsi);5-tiw阻挡层(tiw)。

具体实施方式

26.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.下面结合附图对本发明做进一步详细描述:

29.本发明基于现有的集成电路制作方法,通过膜质淀积、光刻、刻蚀、去胶、清洗、刻蚀工艺,来实现铬硅系电阻(crsi)金属互连层的制作,公开了一种金属互连层腐蚀方法,参见图1~图4,包括以下步骤:

30.步骤s1、在已制备好的铬硅系电阻(crsi)硅片(具备tiw阻挡层5)上使用物理气相淀积工艺制备15μm金属铝硅铜膜质3。

31.物理气相淀积工艺的参数为:射频功率在9000w,温度在300℃,工艺材料有铝硅铜靶材和ar气。

32.步骤s2、使用光刻工艺完成金属铝硅铜膜质3图形的制备。

33.在金属铝硅铜膜质3上涂覆一层光刻胶,并进行曝光、显影工艺,在光刻胶上留下所需图形,金属互连层宽度为8μm。

34.步骤s3、使用烘箱进行坚膜,保证光刻胶形貌。

35.工艺温度在120℃,气体为n2。

36.步骤s4、使用打底膜工艺去除光刻显影后的残留。

37.采用双极电路芯片制造的等离子体打底膜工艺,对晶圆表面进行预处理,避免腐蚀不动或残留。

38.打底膜工艺的参数为:工艺腔中的压力调节为600mt,射频源功率300w,刻蚀工艺反应气体采用cf4、和o2。

39.步骤s5、使用铝硅铜腐蚀液对金属铝硅铜膜质3进行腐蚀,停止在tiw阻挡层5或硅衬底1,保证tiw阻挡层5或硅衬底1无铝硅铜残留。

40.步骤s6、进行干法去胶,去除表层的光刻胶。

41.步骤s7、利用扫硅渣液去除金属腐蚀后留下的硅渣。

42.步骤s8、进行湿法有机清洗,对残留光刻胶及颗粒进一步去除。

43.工艺材料有ekc、ipa,其中ekc工艺温度在65℃,ipa为常温。

44.步骤s9:使用60℃的双氧水对薄膜电阻区tiw阻挡层5进行腐蚀。至此,薄膜电阻金属互连层制备完成。

45.综上所述,本发明公开了一种金属互连层腐蚀方法,通过使用铝硅铜腐蚀液(主要成分为硝酸、盐酸、氢氟酸)对金属铝硅铜3膜质进行腐蚀,同时保证对腐蚀停止层tiw阻挡层5选择比大于1000,再使用双氧水去除tiw阻挡层5,同时保证对腐蚀停止层硅铬系薄膜电阻选择比大于5000,实现对铬硅系薄膜电阻没有刻蚀损伤,保证器件性能。通过先采用湿法腐蚀金属铝硅铜3,去胶后再采用湿法腐蚀tiw阻挡层5,形成薄膜电阻金属互连层。通过集成电路制作工艺,在硅片上实现了铬硅系电阻(crsi)金属互连层的制备,通过分层腐蚀,解决了现有技术中四层复合膜质金属互联层无法制备的问题。其整个制备流程,可以作为集成电路制作的一步工序,金属互连形成半导体集成电路,实现半导体器件之间的信号传输。与现有技术相比,采用芯片制造的相关技术,解决了现有技术中四层复合膜质金属互连层无法制备的问题,保证了铬硅系薄膜电阻性能。

46.综上所述,本发明公开了一种金属互连层腐蚀方法,包括以下步骤:首先在已制备好的铬硅系电阻(crsi)硅片(具备tiw阻挡层)上使用物理气相淀积工艺制备金属铝硅铜膜质;使用光刻工艺完成金属层图形的制备;使用烘箱进行坚膜,保证光刻胶形貌;使用打底膜工艺去除光刻显影后的残留;使用铝硅铜腐蚀液对金属层进行腐蚀;进行干法去胶,去除表层的光刻胶;利用扫硅渣液去除金属腐蚀后留下的硅渣;进行湿法有机清洗,对残留光刻胶及颗粒进一步去除;使用双氧水对薄膜电阻区tiw阻挡层进行腐蚀;薄膜电阻金属互连层制备完成。与已有的技术相比,本专利提供方法有以下特点:(1)工艺简单,可操作性强,常

规的湿法酸槽即可满足工艺要求;(2)成本较低,使用的化学腐蚀液以及特气均为半导体集成电路生产线常见物料;(3)应用前景广阔,在模拟集成电路制造过程中即可完成对该铬硅系薄膜电阻金属互连层的腐蚀。

47.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1