一种电池制备集成系统以及电池制备集成方法与流程

1.本发明涉及电池生产设备技术领域,特别是一种电池制备集成系统以及电池制备集成方法。

背景技术:

2.现有技术中,n型topcon电池的制程设计组成是硼扩工序作业完成后,通过人工运输或agv小车运转至激光工序,然后作业完成后再通过人工运输或agv小车运转至激光后清洗工序(主要目的清洗前硼扩运输轮转生长的氧化层及粉尘),再通过人工运输或agv小车运转至退火进行工艺制程,最后工艺完成,下料结束。

3.此工艺路线对环境洁净度要求非常高,同时工序繁多;工序间运转极易增加生产碎片率及运输污染所带来的工艺不良品。

技术实现要素:

4.本发明的目的是提供一种电池制备集成系统以及电池制备集成方法,以解决现有技术中的技术问题,它能够将激光工序与扩散、退火工序集成设计,减少设备投资,节约设备占地面积,提升制程良率。

5.本发明提供了一种电池制备集成系统,包括:

6.花篮存放设备,所述花篮存放设备处设有用于装载硅片的花篮;

7.石英舟存放设备,所述石英舟存放设备处设有用于装载所述硅片的石英舟;

8.扩散设备,用于对所述石英舟内的若干所述硅片进行扩散工序或退火工序作业;

9.激光设备,用于对单个所述硅片进行激光工序作业;

10.第一硅片输送设备,用于将所述花篮存放设备处的所述花篮内的若干所述硅片依次单片输送至所述石英舟存放设备处的所述石英舟内;

11.第二硅片输送设备,用于将所述石英舟存放设备处的所述石英舟内的所述硅片依次单片输送至所述花篮存放设备处的所述花篮内;

12.第三硅片输送设备,用于将所述石英舟存放设备处的所述石英舟内的所述硅片依次单片输送至所述激光设备内;

13.第四硅片输送设备,用于将所述激光设备内的所述硅片依次单片输送至所述石英舟存放设备处的所述石英舟内;

14.石英舟转移设备,用于将所述石英舟存放设备内的所述石英舟转移至所述扩散设备内,或者将所述扩散设备内的所述石英舟转移至所述石英舟存放设备;

15.其中,所述激光设备包括旋转工作台以及设于所述旋转工作台上的若干托盘,所述托盘用于放置所述硅片,所述旋转工作台的工作路径上设有进料工位以及出料工位,所述进料工位对接于所述第三硅片输送设备的出料端,所述出料工位对应于所述第四硅片输送设备的进料端。

16.如上所述的一种电池制备集成系统,其中,优选的是,所述花篮存放设备包括花篮

横移模组以及至少一个花篮传输流线,所述花篮横移模组上设有花篮输送模块,所述花篮输送模块水平滑动的设置在所述花篮横移模组上,所述花篮输送模块的一侧用于与所述花篮传输流线对接,所述花篮输送模块的另一侧用于与所述第一硅片输送设备的进料端或所述第二硅片输送设备的出料端对接。

17.如上所述的一种电池制备集成系统,其中,优选的是,所述花篮传输流线设有两个,其一所述花篮传输流线上的所述花篮经由所述花篮输送模块输送至所述第一硅片输送设备的进料端,所述第二硅片输送设备的出料端处的所述花篮经由所述花篮输送模块输送至另一所述花篮传输流线。

18.如上所述的一种电池制备集成系统,其中,优选的是,所述第一硅片输送设备、所述第二硅片输送设备、所述第三硅片输送设备以及所述第四硅片输送设备均为皮带输送线。

19.如上所述的一种电池制备集成系统,其中,优选的是,所述第一硅片输送设备的出料端处、所述第二硅片输送设备的进料端处、所述第三硅片输送设备的进料端处以及所述第四硅片输送设备的出料端处均设有变节距机构,所述变节距机构内设有可沿重力方向升降的硅片存放部,所述硅片存放部内设有若干沿重力方向间隔设置的硅片存放槽,所述硅片存放槽用于存放所述硅片。

20.如上所述的一种电池制备集成系统,其中,优选的是,还设有机械手,所述机械手用于将所述变节距机构中存放的所述硅片转移至所述石英舟存放设备内的所述石英舟内,或,将所述石英舟存放设备内的所述石英舟中存放的所述硅片转移至所述变节距机构的硅片存放部内。

21.如上所述的一种电池制备集成系统,其中,优选的是,所述石英舟转移设备包括三轴移动龙门架以及石英舟输送线,所述石英舟输送线对接所述扩散设备,所述三轴移动龙门架用于将所述石英舟存放设备内的所述石英舟转移至所述石英舟输送线,所述石英舟输送线用于将所述石英舟输送至所述扩散设备内,或,所述扩散设备内的所述石英舟输送至所述石英舟输送线,再经由所述三轴移动龙门架转移至所述石英舟存放设备。

22.如上所述的一种电池制备集成系统,其中,优选的是,所述扩散设备包括依次设置的净化台以及扩散炉体,所述石英舟经由所述净化台进入所述扩散炉体内。

23.如上所述的一种电池制备集成系统,其中,优选的是,所述扩散炉体内设有六个并列设置的炉管,三个所述炉管用于扩散工序作业,另外三个所述炉管用于退火工序作业。

24.本技术还提供了一种电池制备集成方法,利用前述的电池制备集成系统进行作业,包括以下步骤:

25.所述第一硅片输送设备将所述花篮存放设备处的所述花篮内的若干所述硅片依次单片输送至所述石英舟存放设备处的所述石英舟内;

26.所述石英舟转移设备将所述石英舟存放设备处的所述石英舟转移至所述扩散设备进行扩散工序作业;

27.扩散工序作业完成后,所述石英舟转移设备将所述扩散设备内的所述石英舟转移至所述石英舟存放设备;

28.所述第三硅片输送设备将所述石英舟存放设备处的所述石英舟中的硅片转移至所述激光设备进行激光工序作业;

29.激光工序作业完成后,所述第四硅片输送设备将所述激光设备内的所述硅片输送至所述石英舟存放设备处的所述石英舟内;

30.所述石英舟转移设备将所述石英舟存放设备处的所述石英舟转移至所述扩散设备进行退火工序作业;

31.退火工序作业完成后,所述石英舟转移设备将所述扩散设备内的所述石英舟转移至所述石英舟存放设备;

32.所述第二硅片输送设备将所述石英舟存放设备处的所述石英舟中的硅片转移至花篮存放设备处的所述花篮内。

33.与现有技术相比,本发明将激光工序与扩散、退火工序集成设计,减少了设备投资,节约了设备占地面积,提升了制程良率。

附图说明

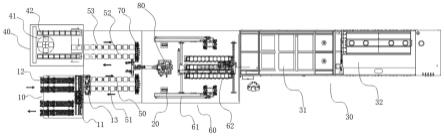

34.图1是本发明的结构示意图。

35.附图标记说明:

36.10-花篮存放设备,11-花篮横移模组,12-花篮传输流线,13-花篮输送模块;

37.20-石英舟存放设备;

38.30-扩散设备,31-净化台,32-扩散炉体;

39.40-激光设备,41-旋转工作台,42-托盘;

40.50-第一硅片输送设备,51-第二硅片输送设备,52-第三硅片输送设备,53-第四硅片输送设备;

41.60-石英舟转移设备,61-三轴移动龙门架,62-石英舟输送线;

42.70-变节距机构;

43.80-机械手。

具体实施方式

44.下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

45.目前n型topcon基础工艺路线叠加激光se工艺,制程需要增加3道工序,硼扩工序作业完成后,通过人工运输或agv小车运转至激光工序,然后作业完成后再通过人工运输或agv小车运转至激光后清洗工序(主要目的清洗前硼扩运输轮转生长的氧化层及粉尘),再通过人工运输或agv小车运转至退火进行工艺制程,最后工艺完成,下料结束。新增工序产生的问题如下:

46.(1)3道工序制程碎片及4次运转碎片;

47.(2)4次运转所带来的环境粉尘污染及空气中的氧气造成的氧化层偏厚风险;

48.(3)激光后清洗设备成本投入增加(主要目的清洗激光后运转所带来的环境粉尘及前硼扩多生长的氧化层)。

49.为解决上述技术问题,参照图1所示,本发明的实施例提供了一种电池制备集成系统,包括:

50.花篮存放设备10,花篮存放设备10处设有用于装载硅片的花篮,花篮存放设备10

所提供的花篮里装载的是完成前一工序的硅片,在一种可行的实施方式中,花篮里的硅片为清洗制绒后的硅片,清洗制绒工序中将n型单晶硅片在溶液中清洗,去除表面损伤层、切割线痕以及金属离子。

51.石英舟存放设备20,石英舟存放设备20处设有用于装载硅片的石英舟。

52.扩散设备30,用于对石英舟内的若干硅片进行扩散工序或退火工序作业,一种可行的实施方式中,扩散工序用于对硅片进行硼扩作业,清洗过后的n型单晶硅片放入石英舟中推入扩散设备30的炉管进行硼扩散,形成硼掺杂区,退火工序用于对硅片进行退火作业,激光se后的硅片放入石英舟中推入扩散设备30的炉管进行退火,形成n型单晶硅片背面的氧化层。

53.激光设备40,用于对单个硅片进行激光工序作业,在金属栅线与硅片接触区域形成重掺杂区,从而提高短波响应、改善短路电流、开路电压,同时重掺杂区可以降低金属栅线与硅片接触部位的接触电阻,改善填充因子,从而提高转换效率。

54.第一硅片输送设备50,用于将花篮存放设备10处的花篮内的若干硅片依次单片输送至石英舟存放设备20处的石英舟内,清洗制绒后的硅片依次单片输送至石英舟内,在石英舟满载后,石英舟再送入扩散设备30进行扩散作业。

55.第二硅片输送设备51,用于将石英舟存放设备20处的石英舟内的硅片依次单片输送至花篮存放设备10处的花篮内,完成退火作业的硅片从石英舟处,依次单片经由第二硅片输送设备51输送至花篮存放设备10处的花篮内,进行下一工序作业。

56.第三硅片输送设备52,用于将石英舟存放设备20处的石英舟内的硅片依次单片输送至激光设备40内,扩散作业后的硅片从石英舟处,依次单片经由第三硅片输送设备52输送至激光设备40内,进行激光se作业。

57.第四硅片输送设备53,用于将激光设备40内的硅片依次单片输送至石英舟存放设备20处的石英舟内,激光se作业完成后的硅片,依次单片输送至石英舟内,在石英舟满载后,石英舟再送入扩散设备30进行退火作业。

58.石英舟转移设备60,用于将石英舟存放设备20内的石英舟转移至扩散设备30内进行扩散或退火作业,或者将扩散或退火作业后的扩散设备30内的石英舟转移至石英舟存放设备20。

59.其中,激光设备40包括旋转工作台41以及设于旋转工作台41上的若干托盘42,旋转工作台41用于带动若干托盘42在水平面内转动,托盘42用于放置硅片,旋转工作台41的工作路径上设有进料工位以及出料工位,进料工位对接于第三硅片输送设备52的出料端,出料工位对应于第四硅片输送设备53的进料端。

60.进料工位用于接收从第三硅片输送设备52传送过来的经过扩散作业后的硅片,进料工位的下游是用于对硅片进行激光se作业的激光作业工位,激光作业工位的下游是出料工位,出料工位将经过激光se作业后的硅片经由第四硅片输送设备53,输送至石英舟内,在石英舟满载后,石英舟再送入扩散设备30进行退火作业。

61.本发明还提供了一种电池制备集成方法,利用前述的电池制备集成系统进行作业,包括以下步骤:

62.s101,第一硅片输送设备50将花篮存放设备10处的花篮内的若干硅片依次单片输送至石英舟存放设备20处的石英舟内,此步骤中的花篮中的硅片为清洗制绒后的硅片;

63.s102,石英舟转移设备60将石英舟存放设备20处的石英舟转移至扩散设备30进行扩散工序作业进行硼扩散,形成硼掺杂区;

64.s103,扩散工序作业完成后,石英舟转移设备60将扩散设备30内的石英舟转移至石英舟存放设备20,为硅片的下一步激光se作业做准备;

65.s104,第三硅片输送设备52将石英舟存放设备20处的石英舟中的硅片转移至激光设备40进行激光工序作业,从而在金属栅线与硅片接触区域形成重掺杂区;

66.s105,激光工序作业完成后,第四硅片输送设备53将激光设备40内的硅片输送至石英舟存放设备20处的石英舟内,为硅片的下一步退火作业做准备;

67.s106,石英舟转移设备60将石英舟存放设备20处的石英舟转移至扩散设备30进行退火工序作业,形成硅片背面的氧化层;

68.s107,退火工序作业完成后,石英舟转移设备60将扩散设备30内的石英舟转移至石英舟存放设备20,为硅片的下一步转移做准备;

69.s108,第二硅片输送设备51将石英舟存放设备20处的石英舟中的硅片转移至花篮存放设备10处的花篮内,以进行下一步工序。

70.基于上述实施例所提供的电池制备集成系统以及电池制备集成方法,本发明将激光工序与扩散、退火工序集成设计,无轮转后,避免环境粉尘污染影响,可减去激光后清洗工序,减少了设备投资,节约了设备占地面积,提升了制程良率。

71.本技术所提供的实施例中,花篮存放设备10包括花篮横移模组11以及至少一个花篮传输流线12,花篮横移模组11上设有花篮输送模块13,花篮输送模块13水平滑动的设置在花篮横移模组11上,花篮输送模块13的一侧用于与花篮传输流线12对接,花篮输送模块13的另一侧用于与第一硅片输送设备50的进料端或第二硅片输送设备51的出料端对接。

72.花篮传输流线12包括传送辊支架和多个传送辊,多个传送辊可转动的安装在传送辊支架上,多个传送辊之间通过链传动(也可以选择带传动),其中一个传送辊通过传动轴连接有传动辊电机。

73.花篮输送模块13上设有同步带机构,同步带机构与花篮传输流线12的输送方向相同,花篮横移模组11上还设有用于驱动花篮输送模块13直线移动的花篮传输驱动组件,当花篮输送模块13移动至花篮传输流线12的端部处时,花篮传输流线12与花篮输送模块13的同步带机构同时动作,可以使得花篮在花篮传输流线12与花篮输送模块13之间进行稳定的转移。花篮传输驱动组件带动所有花篮输送模块13移动,以将花篮移动至第一硅片输送设备50的起始端,或者将花篮移动到第二硅片输送设备51的尾端,花篮转移过程可以自动完成,避免了人工操作,提高效率。

74.花篮存放设备10上设有多个光电传感器以及定位气缸,光电传感器用于定位花篮输送模块13上的花篮,实现花篮在花篮输送模块13上的初步定位,花篮输送模块13上对应于光电传感器位置设有避空孔,花篮到位后,会遮挡避空孔,光电传感器由此感知到花篮。定位气缸用于对花篮进行准确定位,从而可以保证花篮在花篮输送模块13上定位可靠,定位气缸的活塞杆末端设有篮定位销,花篮具有花篮定位孔,花篮定位销插入花篮定位孔对花篮进行定位。

75.在一种可行的实施方式中,花篮传输驱动组件包括驱动电机、滚珠丝杆副及连接块,驱动电机的输出端连接滚珠丝杆副,连接块连接花篮输送模块13以及滚珠丝杆副。利用

滚珠丝杆副可以保证花篮输送模块13移动的稳定性,同时可以实现花篮输送模块13位置的精确控制,保证花篮输送模块13的位置能够与花篮传输流线12准确对位。本领域的技术人员可以知晓,此处,在其他实施方式中,花篮传输驱动组件也可以是输送带机构等可以直线移动的机构,在此不做限定。

76.本技术所提供的实施例中,花篮传输流线12设有两个,其一花篮传输流线12上的花篮经由花篮输送模块13输送至第一硅片输送设备50的进料端,第二硅片输送设备51的出料端处的花篮经由花篮输送模块13输送至另一花篮传输流线12。两个花篮传输流线12的输送方向相反,其一花篮传输流线12上的花篮所装载的硅片是只经过清洗制绒的硅片,以在后续的工序中进行扩散、激光se以及退火作业,另一花篮传输流线12用于将已经退火作业后的硅片转移出去。

77.具体地,当经过清洗制绒的硅片被收集在其一花篮传输流线12的花篮内后,被花篮传输流线12输送至花篮输送模块13上,花篮输送模块13再将硅片转移至第一硅片输送设备50上进行后序作业流转,当已经完成退火作业后的硅片经由第二硅片输送设备51转移至花篮输送模块13上的花篮上,花篮输送模块13再将花篮转移至另一花篮传输流线12上,输送出去,进行下一工序。第一硅片输送设备50以及第二硅片输送设备51与花篮输送模块13之间通过伸缩舌头进行转移,伸缩舌头的结构可参照现有技术的内容,在此不做限定。

78.本技术所提供的实施例中,第一硅片输送设备50、第二硅片输送设备51、第三硅片输送设备52以及第四硅片输送设备53均为皮带输送线,本领域的技术人员可以知晓,在其他实施方式中,第一硅片输送设备50、第二硅片输送设备51、第三硅片输送设备52以及第四硅片输送设备53也可以为电机与滚珠丝杆的配合实现直线输送。

79.一种可行的实施方式中,皮带输送线包括输送机架、两个滚轴、两条传输皮带及输送电机,两个滚轴分别转动连接于输送机架的两端,两条传输皮带并排间隔设置,并被两个滚轴张紧,其中一个滚轴通过传送轴连接输送电机。

80.本技术所提供的实施例中,第一硅片输送设备50的出料端处、第二硅片输送设备51的进料端处、第三硅片输送设备52的进料端处以及第四硅片输送设备53的出料端处均设有变节距机构70,变节距机构70内设有可沿重力方向升降的硅片存放部,硅片存放部内设有若干沿重力方向间隔设置的硅片存放槽,硅片存放槽用于存放硅片,硅片存放部包括两平行设置的立板,立板的内侧面凸出设有若干依次间隔设置的凸台,硅片存放槽形成于两个相邻的凸台之间,硅片存放部的升降动作可由驱动气缸提供,驱动气缸的活塞杆末端与硅片存放部连接,气缸驱动的方式占用空间少,行程长,不会显著增加变节距机构70的整体高度。

81.当第一硅片输送设备50以及第四硅片输送设备53输送来的硅片到达变节距机构70的存放槽以后,硅片存放部沿着重力方向升起一定距离,使得下一传输过来的硅片对齐位于下方的又一存放槽内,依次类推。当第二硅片输送设备51以及第三硅片输送设备52处的变节距机构70的最下方的存放槽内的硅片送至输送设备处以后,硅片存放部沿着重力方向下降一定距离,使得下一存放槽的硅片能顺利送至输送设备。

82.本技术所提供的实施例中,还设有机械手80,机械手80用于将变节距机构70中存放的硅片转移至石英舟存放设备20内的石英舟内,或,将石英舟存放设备20内的石英舟中存放的硅片转移至变节距机构70的硅片存放部内。通过机械手80一次抓取石英舟中的多片

硅片,然后插到一个变节距机构70内,或者通过机械手80一次抓取变节距机构70中的多片硅片,然后插到石英舟中。

83.本技术所提供的实施例中,石英舟转移设备60包括三轴移动龙门架61以及石英舟输送线62,石英舟输送线62对接扩散设备30,三轴移动龙门架61用于将石英舟存放设备20内的石英舟转移至石英舟输送线62,石英舟输送线62用于将石英舟输送至扩散设备30内,或,扩散设备30内的石英舟输送至石英舟输送线62,再经由三轴移动龙门架61转移至石英舟存放设备20。

84.石英舟输送线62包括驱动电机、滚珠丝杆副及连接块,驱动电机的输出端连接滚珠丝杆副,连接块连接花篮输送模块13以及滚珠丝杆副。利用滚珠丝杆副可以保证石英舟移动的稳定性,同时可以实现石英舟位置的精确控制。本领域的技术人员可以知晓,此处,在其他实施方式中,石英舟输送线62也可以是输送带机构等可以直线移动的机构,在此不做限定。

85.三轴移动龙门架61上设有抓手,抓手用于抓取石英舟,抓手可以沿x、y、z轴三个轴线方向行进,其中z轴延伸方向与重力方向平行,x轴、y轴延伸方向与重力方向均垂直,x轴与y轴方向相互垂直,三轴移动龙门架61的结构可参照现有技术中的内容,在此不做限定。

86.石英舟存放设备20内的石英舟所承载的硅片需要进行扩散或退火作业时,三轴移动龙门架61驱动抓手抓取石英舟,并将其放置在石英舟输送线62上,石英舟输送线62将石英舟送至扩散设备30内进行扩散或退火作业,作业完成后的硅片被石英舟装载,石英舟在石英舟输送线62移送到指定位置,三轴移动龙门架61驱动抓手抓取石英舟,并经其转移到石英舟存放设备20处。

87.本技术所提供的实施例中,扩散设备30包括依次设置的净化台31以及扩散炉体32,石英舟经由净化台31进入扩散炉体32内。一种可行的实施方式中,,将载有硅片的石英舟推送入扩散炉体32内,并将扩散炉管升温至第一预设温度;向扩散炉体32内通入工艺气体,扩散炉体32保持均衡温度一定时间,以进行恒定源扩散;停止通入工艺气体,扩散炉体32保持均衡温度一定时间,以进行限定源扩散;当扩散炉体32的温度降至第二预设温度时,取出硅片,完成扩散。

88.一种可行的实施方式中,扩散炉体32内设有六个并列设置的炉管,三个炉管用于扩散工序作业,另外三个炉管用于退火工序作业,从而节省工艺设备和人工,减少硅片转运损伤,六个炉管呈上下并排排列,炉管也可以左右并排排列或者左右和上下同时并排排列,形成行和列组合的方式,可以提升产量;每个炉管均能够独立工作,实现连续生产,节省工艺设备和人工,减少硅片转运损伤。

89.以上依据图式所示的实施例详细说明了本发明的构造、特征及作用效果,以上所述仅为本发明的较佳实施例,但本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1