一种燃料电池三维结构膜电极的制备方法与流程

1.本发明涉及燃料电池技术领域,尤其涉及一种燃料电池三维结构膜电极的制备方法。

背景技术:

2.燃料电池能够通过电化学反应将化学能直接转化为电能,而被认为是一种重要的绿色能源技术。膜电极是燃料电池中最为核心的部件,作为电化学反应发生的场所,膜电极在燃料电池中起着关键作用,其特性直接决定了燃料电池的整体性能。目前,膜电极由质子交换膜、催化剂、电子导体、气体扩散层等材料组成。

3.现有技术中的膜电极存在以下问题:1、膜电极阴极一侧伴随燃料电池的运行会持续产生水,若水不能及时排出,将产生水淹现象,水覆盖在膜表面,阻断反应的发生,从而降低电池反应效率;2、膜电极的催化剂层存在铂载量高,导致成本高的问题;且催化剂被粘结剂包裹,pt利用率不高。

4.因此,有必要对现有技术中的膜电极进行改进,以解决上述问题。

技术实现要素:

5.本发明克服了现有技术的不足,提供一种燃料电池三维结构膜电极的制备方法。

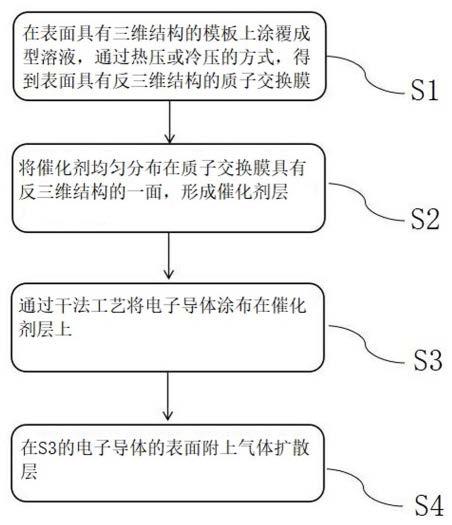

6.为达到上述目的,本发明采用的技术方案为:一种燃料电池三维结构膜电极的制备方法,其特征在于,包括以下步骤:s1、在表面具有三维结构的模板上涂覆成型溶液,通过热压或冷压的方式,得到表面具有反三维结构的质子交换膜;s2、将催化剂均匀分布在质子交换膜具有反三维结构的一面,形成催化剂层;s3、通过干法工艺将电子导体涂布在催化剂层上;s4、在s3的电子导体的表面附上气体扩散层。

7.2. 根据权利要求1所述的一种燃料电池三维结构膜电极的制备方法,其特征在于:所述三维结构包括锯齿形、孔型或柱状矩阵型。

8.本发明一个较佳实施例中,在所述s2中,通过真空溅射气象沉积、静电喷涂或超声喷涂方式,将铂催化剂和具有反三维结构的质子膜表面结合。

9.本发明一个较佳实施例中,在所述s2中,将不同浓度的铂碳催化剂溶液a、b、c按照浓度高低顺序依次涂覆在具有反三维结构的质子交换膜表面,且在每次涂覆后进行固化处理,催化剂层沿厚度方向铂含量依次降低。

10.本发明一个较佳实施例中,在所述s2中,将质子交换膜将具有反三维结构的一面进行射频等离子体处理,使得催化剂层表面在经过纳米刻蚀后形成微纳米结构。

11.本发明一个较佳实施例中,在10~20khz的射频电源下,并在氩气或氨气氛围下,在催化剂层表面形成不规则排布的微纳米级凹坑和/或凸起的双重结构。

12.本发明一个较佳实施例中,在所述s1中,对具有反三维结构的质子交换膜的表面

采用激光冲击处理,通过控制光斑间距或激光脉冲能量大小,使得反三维结构表面形成十字交叉的阵列凹坑表面微织构。

13.本发明一个较佳实施例中,所述气体扩散层为碳纸、碳毡、多孔钛中的一种。

14.本发明一个较佳实施例中,所述成型溶液为全氟磺酸溶液、磺化聚醚醚酮溶液、磺化三氟苯乙烯溶液中的一种或多种的组合。

15.本发明一个较佳实施例中,所述电子导体为碳材料或金属材料,所述碳材料为纳米碳、多孔碳、碳纤维、碳纳米管或石墨烯中的一种或多种,所述金属材料为钛及金属合金、金、银、铂或钯材料中的一种或多种。

16.本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:(1)本发明提供了一种燃料电池三维结构膜电极的制备方法,通过使用三维结构的模具,转印制备具有反三维结构的质子交换膜,相对于现有技术中的膜电极,降低了质子交换膜的电阻,扩大反应电极,增大了膜电极的比表面积,提高催化剂利用率,进而提高燃料电池的反应效率。此外,锯齿形、孔型、柱状矩阵型结构的质子交换膜有利于水的排出。

17.(2)本发明直接在反三维结构的质子交换膜表面成型催化剂膜,使得催化剂直接接触质子交换膜,可以充分利用铂催化剂,缩短质子传输路径,降低内阻,降低铂载量。

18.(3)本发明通过利用不同浓度梯度的催化剂浓度对质子交换膜进行涂覆,使得催化剂层的厚度方向上催化剂的含量逐渐减小,一方面满足了不同三相反应位点对于催化剂的需求,另一方面减小了催化剂中铂碳的载量。

19.(4)本发明对具有反三维结构的质子交换膜的表面采用激光冲击处理,通过控制光斑间距或激光脉冲能量大小,使得反三维结构表面形成十字交叉的阵列凹坑表面微织构;这些凹坑的底部微封闭的曲面结构,一方面提高了质子交换膜表面的比表面积,提高了催化剂的活性面积,极大提高了催化剂层与质子交换膜的结合率,进一步提高催化剂的利用率;另一方面,凹坑提高了界面结合力,使得凹坑能够起到调控催化剂颗粒的作用,使得催化剂颗粒“镶嵌”在凹坑中,减小了在催化层中的运动。

20.(5)本发明将质子交换膜将具有反三维结构的一面进行射频等离子体处理,使得催化剂层表面形成不规则排布的微米级凹坑(凸起)表面存在纳米级凹坑(凸起)的双重结构,其结构类似于荷叶表面的乳突结构,这些微米级或纳米级的凹坑会布满阴极中的氧气,而在紧贴在催化剂层表面形成一层极薄的纳米级空气层,当阴极反应产生水后,水滴只能与催化剂层表面点接触,并在自身张力的作用下形成球形,进而水滴滑出催化剂层,减少了水淹现象。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;图1是本发明的优选实施例的一种燃料电池三维结构膜电极的制备方法的流程图;图2是本发明的优选实施例的一种三维结构膜电极的结构示意图;

图中:1、质子交换膜;2、催化剂层;3、电子导体;4、气体扩散层。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明制备的膜电极为用于燃料电池阴极一侧的膜电极,具体包括:反三维结构的质子交换膜1、催化剂层2、电子导体3和气体扩散层4。

24.实施例一如图1所示,本实施例提供了一种燃料电池三维结构膜电极的制备方法,包括以下步骤:s1、在表面具有三维结构的模板上涂覆成型溶液,通过热压或冷压的方式,得到表面具有反三维结构的质子交换膜1;s2、将催化剂均匀分布在质子交换膜1具有反三维结构的一面,形成催化剂层2;s3、通过干法工艺将电子导体3涂布在催化剂层2上;s4、在s4的电子导体3的表面附上气体扩散层4。

25.本实施例中表面具有三维结构的模板为:模板一侧表面具有锯齿形、孔型、柱状矩阵型或其他异形结构。该模板三维结构的制备方法不限于使用光刻、3d打印、切割等方式。

26.成型溶液用于形成质子交换膜1,质子交换膜1是催化剂层2的载体。现有技术中的的质子交换膜包括全氟磺酸型质子交换膜、nafion重铸膜、非氟聚合物质子交换膜、新型复合质子交换膜,本实施例中根据不同种类的质子交换膜1选择成型溶液采用全氟磺酸溶液、磺化聚醚醚酮溶液、磺化三氟苯乙烯溶液中的一种或多种的组合。

27.本实施例中的涂覆方式不限于使用喷涂、超声喷涂、刮刀涂覆或狭缝挤出涂覆等。

28.本实施例中在将成型溶液涂覆于具有三维结构的模板表面时,干燥成型并退火热处理后热压,将其从模块上剥离,得到质子交换膜1。

29.本实施例中的反三维结构与三维结构构成“转印”关系。具有反三维结构的膜电极,相对于现有技术中的膜电极,降低了质子交换膜1的电阻,扩大反应电极,增大了膜电极的比表面积,提高催化剂利用率,进而提高燃料电池的反应效率。此外,锯齿形、孔型、柱状矩阵型结构的质子交换膜1,使得三维结构的膜电极有利于水的排出。

30.本实施例中的催化剂为铂颗粒或铂碳催化剂溶液,催化剂中铂颗粒或铂碳的载量为每立方厘米0.1~0.5毫克。铂颗粒采用真空溅射气象沉积、静电喷涂或超声喷涂方式和具有反三维结构的质子膜表面结合。本实施例中的铂碳催化剂溶液为:将铂碳催化剂、醇溶剂、分散剂、质子导体乳液以及水的混合。

31.由于现有技术中的燃料电池的阴极一侧的催化剂层2一般为均匀的三相结构,这使得阴极一侧的三相反应位点需求量多的位置催化剂含量不够,而三相反应位点需求量小的位置催化剂含量富余。本实施例提供了一种铂碳催化剂溶液与质子膜的结合方法,具体为:将不同浓度的铂碳催化剂溶液a、b、c按照浓度高低顺序依次涂覆在具有反三维结构的质子交换膜1表面,且在每次涂覆后进行固化处理。

32.本实施例通过利用不同浓度梯度的催化剂浓度对质子交换膜1进行涂覆,使得催化剂层2的厚度方向上催化剂的含量逐渐减小,一方面满足了不同三相反应位点对于催化剂的需求,另一方面减小了催化剂中铂碳的载量。

33.本实施例中电子导体3为碳材料或金属材料,所述碳材料为纳米碳、多孔碳、碳纤维、碳纳米管或石墨烯中的一种或多种,所述金属材料为钛及金属合金、金、银、铂或钯材料中的一种或多种。气体扩散层4为碳纸、碳毡、多孔钛中的一种。

34.如图2所示,为本实施例制备的一种三维结构膜电极,包括:具有反三维结构的质子交换膜1,附着在质子交换膜1表面的催化剂层2,附着在催化剂层2表面的电子导体3,以及电子导体3的表面的气体扩散层4。

35.实施例二本实施例在实施例一的基础上,对具有反三维结构的质子交换膜1的表面微观形貌进行改造。具体方法包括:对具有反三维结构的质子交换膜1的表面采用激光冲击处理,通过控制光斑间距或激光脉冲能量大小,使得反三维结构表面形成十字交叉的阵列凹坑表面微织构。本实施例中优选光斑直径4~5mm;脉冲能量10~50j,光斑间距4~10mm。

36.本实施例中这些凹坑的底部微封闭的曲面结构,一方面提高了质子交换膜1表面的比表面积,提高了催化剂的活性面积,极大提高了催化剂层2与质子交换膜1的结合率,进一步提高催化剂的利用率;另一方面,凹坑提高了界面结合力,使得凹坑能够起到调控催化剂颗粒的作用,使得催化剂颗粒“镶嵌”在凹坑中,减小了在催化层中的运动。

37.实施例三本实施例在实施例一或实施例二的基础上,对催化剂层2的表面进行微观形貌的改造。具体方法包括:在催化剂的涂覆阶段,相较于现有技术加厚5~30微米,将质子交换膜1将具有反三维结构的一面进行射频等离子体处理,使得催化剂层2表面在经过纳米刻蚀后形成微纳米结构。

38.其中,射频等离子体处理方法为:将具有催化剂层2的质子交换膜1放置在低温等离子体表面处理装置中,在10~20khz的射频电源下,并在氩气或氨气氛围下,实现对催化剂层2表面刻蚀。

39.该微纳米结构为不规则排布的微米级凹坑(凸起)表面存在纳米级凹坑(凸起)的双重结构,其结构类似于荷叶表面的乳突结构。这些微米级或纳米级的凹坑会布满阴极中的氧气,而在紧贴在催化剂层2表面形成一层极薄的纳米级空气层。

40.本实施例中通过在催化剂层2表面进行等离子刻蚀,使得催化剂层2表面形成微观的微纳米结构,当阴极反应产生水后,水滴只能与催化剂层2表面点接触,并在自身张力的作用下形成球形,进而水滴滑出催化剂层2,减少了水淹现象。

41.本实施例中催化剂层2表面处理的排布方式可以是间隔处理,或在催化剂层2幅面边缘10mm~30mm范围内不进行上述微观形貌改造。上述排布方式的目的在于:在保证质子交换膜1质子传导所需的水的前提下,减小水的聚集,减小水膜阻断反应的发生。

42.需要说明的是,在对催化剂层2表面进行处理时,可以通过在其表面附上保护膜。

43.以上依据本发明的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围

并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1