一种卤化物基钠离子固态电解质及其制备方法与应用

1.本发明属于钠电池技术领域,尤其涉及一种卤化物基钠离子固态电解质及其制备方法与应用。

背景技术:

2.传统的液态锂离子电池已经被广泛应用在各类便携式电子产品、新能源汽车等领域。然而,随着电池能量密度的不断提升,随之而来的易燃易爆等危险性因素也同样提升,特别是近几年来新能源汽车安全事故频频发生,其主要原因就在于传统的液态锂离子电池使用了易燃的有机溶剂作为电解液,而在锂离子电池的使用中可能会发生漏液、挥发、燃烧等安全问题,不仅存在安全隐患,而且影响电池寿命。固态钠电池采用了不可燃的固态电解质代替有机的液态电解液,有望实现电池的本质安全,并且钠资源相对锂来说更为丰富,解决了锂资源短缺的问题。作为固态钠电池中最核心的材料之一,固态电解质的主要功能是隔离正负极并阻止电子穿过,同时允许离子通过,从而完成在充放电过程中钠离子在正负极之间的快速传输。目前,固态电解质的研究主要集中在聚合物、氧化物、硫化物、卤化物等材料。其中,卤化物类固态电解质(li3ycl6、li3ybr6、li3incl6、na

2.25y0.25

zr

0.75

cl6、na

2.4

er

0.4

zr

0.6

cl6等)是近几年新兴发展的一类固态电解质,具有不错的离子电导率(其中锂基卤化物》10-3

s/cm;钠基卤化物》10-5

s/cm),较宽的电化学窗口,对高压氧化物正极优良的稳定性,并且卤化物在加工工艺(水介质液相合成)和原料成本方面具有一定的优势。然而卤化物固态电解质与金属锂/钠负极的电化学稳定性较差,容易在固态电池循环中引发副反应,进而造成固态电解质结构破坏、循环稳定性降低、电池失效等问题。因此,开发具有高离子电导率和电化学稳定性的卤化物固态电解质材料迫在眉睫。

技术实现要素:

3.本发明的目的在于提供一种卤化物基钠离子固态电解质及其制备方法与应用,其特征在于,卤化物基钠离子固态电解质的通式为:na

3-xm1-x

zr

x

cl6;其中,m为过渡金属元素或镧系元素中的一种或多种;x的取值范围为:0<x<1。

4.进一步地,所述卤化物基钠离子固态电解质的na

+

导电率大于1

×

10-5

s/cm。

5.进一步地,所述卤化物基钠离子固态电解质用于制备固态钠离子电池的固态电解质或复合正负电极添加剂。

6.进一步地,所述固态钠离子电池包括半固态钠离子电池、准固态钠离子电池和全固态钠离子电池。

7.一种卤化物基纳离子固态电解质的制备方法,包括如下步骤:

8.s1:根据通式的化学计量称取前驱体nacl、zrcl4和至少一种过渡金属元素或镧系元素对应的卤化物进行混合球磨处理,得到混合粉末;

9.s2:对所属混合粉末进行压片;

10.s3:将压片后的混合粉末在氩气氛围下进行热处理烧结,再将烧结后的产物进行

研磨得到卤化物基纳离子固态电解质。

11.进一步地,所述s1中,所述球磨的转速为600rpm,球磨的时间为10-30h。

12.进一步地,所述压片的制作工艺中,压力为1-5t,保压时间为1-10min。

13.进一步地,所述热处理烧结的烧结温度为160-300℃,烧结时间为5-24h,烧结的升温速率为2-5℃/min。

14.与现有技术相比,本发明的有益效果主要体现在:

15.1、本发明卤化物基钠离子固态电解质的制备方法工艺简单、条件易控,能够获得稳定的产品,具有广阔的应用前景。

16.2、本发明从材料本身结构出发设计出上述卤化物基钠离子固态电解质,可有效调控卤化物固态电解质电导率、电化学窗口等。

附图说明

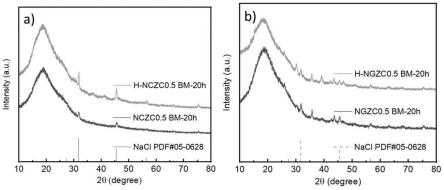

17.图1为本发明实施例1(a)中球磨20h后以及热处理后na

2.5

cr

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质和实施例2(b)中球磨20h后以及热处理后na

2.5

gd

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质的x射线衍射图谱;

18.图2为实施例1(a)中球磨20h的na

2.5

cr

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质和实施例2(b)中球磨20h的na

2.5

gd

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质的扫描电子显微镜图谱;

19.图3为实施例1(a)中球磨20h的na

2.5

cr

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质和实施例2(b)中球磨20h的na

2.5

gd

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质的元素分布图谱;

20.图4为实施例1中球磨10h后na

3-x

cr

1-x

zr

x

cl6(x=0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱;

21.图5为实施例1中球磨10h并热处理后na

3-x

cr

1-x

zr

x

cl6(x=0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱;

22.图6为实施例1中球磨10、20、30h后na

2.5

cr

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质的电化学阻抗图谱;

23.图7为实施例2中球磨10h后na

3-x

gd

1-x

zr

x

cl6(x=0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱;

24.图8为实施例2中球磨10h并热处理后na

3-x

gd

1-x

zr

x

cl6(x=0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱;

25.图9为实施例2中球磨10、20、30h后na

2.5

gd

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质的电化学阻抗图谱。

具体实施方式

26.下面将结合示意图对本发明一种卤化物基钠离子固态电解质及其制备方法与应用进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果,因此,下列描述应当被理解为对于本领域技术人员的广泛指导,而并不作为对本发明的限制。

27.一种卤化物基钠离子固态电解质的通式为na

3-xm1-x

zr

x

cl6;其中,m为过渡金属元素

或镧系元素中的一种或多种;x的取值范围为:0<x<1。

28.一种卤化物基纳离子固态电解质的制备方法包括如下步骤:

29.1)根据通式的化学计量称取前驱体nacl、zrcl4和至少一种过渡金属元素或镧系元素对应的卤化物进行混合球磨处理,得到混合粉末,其中,球磨的转速为600rpm,球磨的时间为10-30h。

30.2)对所属混合粉末进行压片,压片的工艺参数为:压力:1-5t,保压时间:1-10min。

31.3)将压片后的混合粉末在氩气氛围下进行热处理烧结,再将烧结后的产物进行研磨得到卤化物基纳离子固态电解质,热处理烧结的工艺参数为:烧结温度:160-300℃,烧结时间:5-24h,烧结的升温速率:2-5℃/min。

32.本发明卤化物基钠离子固态电解质在合成过程中,前驱体nacl、zrcl4和mcl3(m为cr或gd)在高速机械球磨过程中发生反应,cr元素或gd元素以及zr元素占据nacl晶格中na位点并引入大量na空位,生成na

+

电导率较高的卤化物固态电解质na

3-xm1-x

zr

x

cl6,故m元素离子半径需接近na元素离子半径,满足元素掺杂要求,并且保证了合适的掺杂浓度,引入适量的na空位的同时保留可迁移的na离子。随后的压片、热处理工艺有利于提高卤化物固态电解质结晶性,降低缺陷浓度,提高晶界电导率。制备过程中合适的工艺条件有利于提高产物钠基卤化物固态电解质的na

+

电导率。

33.本发明卤化物基钠离子固态电解质用于制备包括半固态钠离子电池、准固态钠离子电池和全固态钠离子电池的固态钠离子电池的固态电解质或复合正负电极添加剂。

34.实施例1

35.本实施例为na

3-xm1-x

zr

x

cl6(m为cr;x为0.25、0.5或0.75)型卤化物基钠离子固态电解质的制备和电化学性能研究。

36.在高纯氩气氛围下分别称取:

37.1)na

2.75

cr

0.75

zr

0.25

cl6:nacl 0.64g、crcl30.48g、zrcl40.23g;

38.2)na

2.5

cr

0.5

zr

0.5

cl6:nacl 0.58g、crcl30.32g、zrcl40.47g;

39.3)na

2.25

cr

0.25

zr

0.75

cl6:nacl 0.53g、crcl30.16g、zrcl40.70g;

40.把以上各配比的原料加入二氧化锆球磨罐中并加入二氧化锆球磨珠,球磨珠直径3-5mm,球料比为30:1。采用氩气氛围行星球磨机球磨,使用600r/min高速分别球磨10、20、30h。球磨结束后,对得到的粉末装样品进行压片处理,压力为3t,得到直径为10mm固态电解质片装样品;随后放入坩埚并转移至氩气氛围马弗炉进行热处理,热处理温度为160℃,时间为5h,升温速率为2℃/min,自然冷却;将得到的固态电解质片装样品转移至玛瑙研钵研磨10min,直到粉末颗粒直径分布均匀,最终得到对应化学式的钠基卤化物固态电解质粉末样品。

41.图1.a为本实施例中球磨20h以及热处理后的na

2.5

cr

0.5

zr

0.5

cl6材料的x射线衍射图谱,其中,由图1.a特征峰对比可以看出,合成的na

2.5

cr

0.5

zr

0.5

cl6型钠基卤化物固态电解质粉末材料是结晶度较低的晶体材料,160℃、5h热处理后结晶度提升,阴离子堆积方式为立方最密堆积(ccp结构),与nacl结构相似。

42.图2.a为本实施例中球磨20h后na

2.5

cr

0.5

zr

0.5

cl6材料的扫描电子显微镜图谱。从图2.a中可以看出,合成的钠基卤化物固态电解质粉末颗粒直径分布在0.1~0.5μm。

43.图3.a为本实施例中球磨20h后na

2.5

cr

0.5

zr

0.5

cl6材料的元素分布图谱。由图3.a可

以看出,合成的钠基卤化物固态电解质粉末材料具有均匀的na、cr、zr和cl元素分布,说明得到的目标产物是na

2.5

cr

0.5

zr

0.5

cl6卤化物基钠离子固态电解质。

44.图4为本实施例中球磨10h后na

3-x

cr

1-x

zr

x

cl6(x为0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱。由图4可以看出,na

3-x

cr

1-x

zr

x

cl6(x为0.25、0.5或0.75)型钠基卤化物固态电解质na

+

电导率随zrcl4掺杂量的增多先增加后减少,当化学式为na

2.5

cr

0.5

zr

0.5

cl6时电导率达到最大值3.3

×

10-5

s/cm,其他配比电导率分别为na

2.75

cr

0.75

zr

0.25

cl6(8.7

×

10-6

s/cm)、na

2.25

cr

0.25

zr

0.75

cl6(2.4

×

10-5

s/cm)。

45.图5为本实施例中球磨10h并热处理后na

3-x

cr

1-x

zr

x

cl6(x为0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱。由图5可以看出,na

3-x

cr

1-x

zr

x

cl6(x为0.25、0.5或0.75)型钠基卤化物固态电解质na

+

电导率在160℃,5h热处理之后都有了一定程度的提升。na

2.5

cr

0.5

zr

0.5

cl6的电导率达到了最大值4.6

×

10-5

s/cm,其他配比电导率分别增长为na

2.75

cr

0.75

zr

0.25

cl6(1.6

×

10-5

s/cm)、na

2.25

cr

0.25

zr

0.75

cl6(2.9

×

10-5

s/cm)。

46.图6为本实施例中分别球磨10、20、30h后na

2.5

cr

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质的电化学阻抗图谱。由图6可以看出,na

2.5

cr

0.5

zr

0.5

cl6型钠基卤化物固态电解质在球磨时间由10h提升为20h后,离子电导率有了较大程度的提升(3.3

×

10-5

s/cm到8.2

×

10-5

s/cm),而在球磨时间由20h提升为30h后,离子电导率虽有提升,但是程度比较小(8.2

×

10-5

s/cm到9.5

×

10-5

s/cm)。

47.实施例2

48.本实施例为na

3-xm1-x

zr

x

cl6(m为gd;x为0.25、0.5或0.75)型卤化物基钠离子固态电解质的制备和电化学性能研究。

49.在高纯氩气氛围下分别称取:

50.1)na

2.75

gd

0.75

zr

0.25

cl6:nacl 0.51g、gdcl30.63g、zrcl40.19g;

51.2)na

2.5

gd

0.5

zr

0.5

cl6:nacl 0.56g、gdcl30.50g、zrcl40.44g;

52.3)na

2.25

gd

0.25

zr

0.75

cl6:nacl 0.53g、gdcl30.26g、zrcl40.70g;

53.把以上各配比的原料加入二氧化锆球磨罐中并加入二氧化锆球磨珠,球磨珠直径3-5mm,球料比为30:1。采用氩气氛围行星球磨机球磨,使用600r/min高速分别球磨10、20、30h。球磨结束后,对得到的粉末装样品进行压片处理,压力为3t,得到直径为10mm固态电解质片装样品;随后放入坩埚并转移至氩气氛围马弗炉进行热处理,热处理温度为160℃,时间为5h,升温速率为2℃/min,自然冷却;将得到的固态电解质片装样品转移至玛瑙研钵研磨10min,直到粉末颗粒直径分布均匀,最终得到对应化学式的钠基卤化物固态电解质粉末样品。

54.图1.b为本实施例中球磨20h以及热处理后的na

2.5

gd

0.5

zr

0.5

cl6材料的x射线衍射图谱,由图1.b特征峰对比可以看出,合成的na

2.5

gd

0.5

zr

0.5

cl6型钠基卤化物固态电解质粉末材料是结晶度较低的晶体材料,160℃、5h热处理后结晶度提升,阴离子堆积方式为立方最密堆积(ccp结构),与nacl结构相似。

55.图2.b为本实施例中球磨20h后na

2.5

gd

0.5

zr

0.5

cl6材料的扫描电子显微镜图谱。从图2.b中可以看出,合成的钠基卤化物固态电解质粉末颗粒直径分布在0.1-0.4μm。

56.图3.b为本实施例中球磨20h后na

2.5

gd

0.5

zr

0.5

cl6材料的元素分布图谱。由图3.b可以看出,合成的钠基卤化物固态电解质粉末材料具有均匀的na、gd、zr和cl元素分布,说明

得到的目标产物是na

2.5

gd

0.5

zr

0.5

cl6卤化物基钠离子固态电解质。

57.图7为本实施例中球磨10h后na

3-x

gd

1-x

zr

x

cl6(x为0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱。由图4可以看出,na

3-x

gd

1-x

zr

x

cl

66

(x为0.25、0.5或0.75)型钠基卤化物固态电解质na

+

电导率同样是随zrcl4掺杂量的增多先增加后减少,当化学式为na

2.5

gd

0.5

zr

0.5

cl6时电导率达到最大值1.8

×

10-5

s/cm,其他配比电导率分别为na

2.75

gd

0.75

zr

0.25

cl6(3.9

×

10-6

s/cm)、na

2.25

gd

0.25

zr

0.75

cl6(8.1

×

10-6

s/cm)。

58.图8为本实施例中球磨10h并热处理后na

3-x

gd

1-x

zr

x

cl6(x为0.25、0.5或0.75)型卤化物基钠离子固态电解质的电化学阻抗图谱。值得注意的是,na

3-x

gd

1-x

zr

x

cl6(x=0.25、0.5或0.75)型钠基卤化物固态电解质na

+

电导率在160℃,5h热处理之后出现了不同的变化趋势。na

2.5

gd

0.5

zr

0.5

cl6的电导率由原来的最大值1.8

×

10-5

s/cm下降到了5.3

×

10-6

s/cm,但是na

2.75

gd

0.75

zr

0.25

cl6、na

2.25

gd

0.25

zr

0.75

cl6的离子电导率都出现了上升,分别为na

2.75

gd

0.75

zr

0.25

cl6(4.9

×

10-6

s/cm)、na

2.25

gd

0.25

zr

0.75

cl6(1.4

×

10-5

s/cm)。

59.图9为本实施例中分别球磨10、20、30h后na

2.5

gd

0.5

zr

0.5

cl6型卤化物基钠离子固态电解质的电化学阻抗图谱。由图9可以看出,na

2.5

gd

0.5

zr

0.5

cl6型钠基卤化物固态电解质在球磨时间由10h提升为20h后,离子电导率有了一定程度的提升(1.8

×

10-5

s/cm到2.6

×

10-5

s/cm),而在球磨时间由20h提升为30h后,离子电导率进一步提升(2.6

×

10-5

s/cm到3.4

×

10-5

s/cm)。

60.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1