一种芯片型熔断器及其制备方法与流程

1.本发明涉及一种芯片型熔断器,特别涉及一种具有低温升性能的大额定电流熔断器的结构,以及该熔断器的制备方法。

背景技术:

2.随着动力电池、小型储能工具等行业的发展,对于大电流表面贴装式熔断器产品的温升特性尤为看重。传统管壳状结构的熔断器产品,以有铅焊料等通过高温熔化焊接及类似方式来使其内部金属熔体和外部端帽形成电连接,而随着产品自身额定电流的越来越高,这种以焊接工艺得到的产品的结构及主要性能指标,如温升等的局限性逐渐突出,需要一种新的产品设计来满足这一需求。

3.中国专利201320839953.8中采用了陶瓷材料底盖和高导热胶来作为绝缘外壳开口端的密封层,但该专利中仍明确指出熔断体所产生的高温会迅速让该陶瓷材料发热最后导致陶瓷材料温度大于金属熔点的温度,如此熔断体本体即会从该电子装置的主机板脱落。

4.故需要一种新的技术方案以解决上述技术问题。

技术实现要素:

5.针对以上问题,本发明提供了一种芯片型熔断器以解决电极部与熔断体部通过金属片一体成型的情况下,位于外壳端部密封胶老化而造成电极部容易脱落的问题。

6.本发明同时提供芯片型熔断器的制备方法。

7.为实现上述目标功能,本发明芯片型熔断器采用如下技术方案:

8.一种芯片型熔断器,包括壳体、位于壳体两端的电极部、位于壳体内的熔断体部;电极部、熔断体部为同一条金属带材一体弯折成型;其特征在于,所述壳体包括两端壁及两侧壁,两端壁及两侧壁围成收容腔,壳体的顶部和底部设有开口和/或开槽与收容腔连通;熔断体部位于收容腔内,两端的电极部通过弯折覆盖于两端壁外表面;同时电极部与熔断体部连接端自开口和/或开槽进入收容腔内与电极部连接;所述壳体顶部和底部的开口和/或开槽通过密封胶密封,且该密封胶外表面与外部空气接触。

9.所述壳体还包括底壁,所述底壁上开有供金属带材穿过的开槽;壳体顶部设置开口;开槽的截面面积小于壳体顶部开口的截面面积;所述熔断体部在收容腔中倾斜延伸,两端的电极部分别包围对应的端壁,且电极部弯折成三段并分别包裹端壁的顶面、端面和底面。

10.进一步的,所述金属带材自开槽穿过的部分抵靠于开槽上并形成一个钝角的弯折,位于金属带材位于开槽内的部分分别抵靠于开槽的对角线两端。

11.进一步的,所述金属带材一体弯折成s形状。

12.进一步的,所述收容腔内填充有包裹熔断体部的灭弧材料,灭弧材料上部覆盖密封胶层将顶部的开口封闭。

13.进一步的,所述壳体的顶部和底部均设有截面面积相同的开口,所述熔断体部在收容腔中倾斜延伸,两端的电极部分别包围对应的端壁,且电极部弯折成三段并分别包裹端壁的顶面、端面和底面。

14.进一步的,所述开口的截面面积与收容腔的截面面积相同。

15.进一步的,所述收容腔内、顶部开口与底部开口中均完全填充密封胶,熔断体部被密封胶包裹。

16.有益效果:

17.本发明由于采取以上技术方案,其具有如下优点:本发明所述芯片型熔断器的结构中,金属带材通过对角折弯并相对的通过包围两端壁外表面而牢固的固定在壳体的两端,避免了与壳体脱落风险;另外,本发明所述芯片熔断器的结构中,其密封胶至少有一个表面与空气接触,且不与熔断体部直接接触,大大降低了密封胶的老化风险,提高了产品的使用寿命。

18.本发明还提供了上述芯片型熔断器的一种制备方法,包括以下步骤:

19.步骤(1):将金属带材冲压形成熔断体部;

20.步骤(2):将冲压形成熔断体部的金属带材从绝缘壳体的开槽穿入收容腔内部,并从另一端开口侧穿出;

21.步骤(3):将穿入收容腔的金属带材先沿端壁的表面折弯,形成电极部,使金属带材完全固定到壳体上;

22.步骤(4):将壳体顶部的开口向下摆放,用点胶机在壳体底壁的开槽点胶密封,并使密封胶固化;

23.步骤(5):将壳体的开口面向上,已密封面向下,向收容腔内部填充灭弧材料并振实;

24.步骤(6):在灭弧材料表面再通过填充密封胶将开口封闭,并固化。

25.本发明还提供了上述芯片型熔断器的另一种制备方法,包括以下步骤:

26.步骤(1):将金属带材冲压形成熔断体部;

27.步骤(2):将冲压形成熔断体部的金属带材从绝缘壳体的开槽穿入收容腔内部,并从另一端开口侧穿出;

28.步骤(3):将穿入收容腔的金属带材先沿端壁的表面折弯,形成电极部,使金属带材完全固定到壳体上;

29.步骤(4):采用点胶机向收容腔内、顶部开口与底部开口中填充密封胶,并进行固化。

附图说明

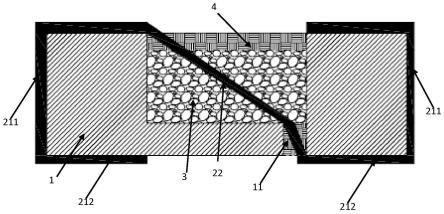

30.图1是本发明实施例一所述芯片型熔断器的纵向剖面图;

31.图2是本发明实施例一所述熔断器用绝缘壳体的立体结构图;

32.图3是本发明实施例二所述芯片型熔断器的纵向剖面图。

具体实施方式

33.下面对本发明的实施例作详细说明:

34.下面结合附图和实施例对本发明进行详细的描述。

35.实施例一:

36.如图1、图2所示,本实施例提供一种芯片型熔断器,包括:绝缘壳体1、金属带材、灭弧材料3和密封胶4。其中:

37.电极部211、熔断体部22为同一条金属带材一体弯折成型。所述壳体1包括底壁、两端壁及两侧壁。两端壁及两侧壁围成收容腔13。壳体的顶部设有开口与收容腔13连通;底壁上开有供金属带材穿过的开槽11与收容腔13连通。开槽11的截面面积小于壳体顶部开口的截面面积。所述熔断体部22在收容腔中倾斜延伸,两端的电极部211分别包围对应的端壁,且电极部211弯折成三段并分别包裹端壁的顶面、端面和底面,使所述金属带材一体弯折成s形状。其中电极部211一段包裹在端壁底面作为焊接面212。熔断体部22位于收容腔13内。电极部211与熔断体部22连接端自自开口及开槽进入收容腔13内与电极部22连接;所述壳体顶部和底部的开口和/或开槽通过密封胶密封,且该密封胶外表面与外部空气接触。所述收容腔13内填充有包裹熔断体部22的灭弧材料3,灭弧材料22上部覆盖密封胶层4将顶部的开口封闭。

38.在本实施例中,所述金属带材自开槽11穿过的部分抵靠于开槽11上并形成一个钝角的弯折,位于金属带材位于开槽11内的部分分别抵靠于开槽的对角线两端,使该部分作为一个辅助固定结构,使金属带材更好的与绝缘壳体稳固的装配。

39.本发明实施例一所述芯片型熔断器的制备方法,包括如下步骤:

40.步骤(1):将金属带材冲压形成熔断体部22;

41.步骤(2):将冲压形成熔断体部22的金属带材从绝缘壳体的开槽11穿入收容腔13内部,并从另一端开口侧穿出;

42.步骤(3):将穿入收容腔13的金属带材先沿端壁的表面折弯,形成电极部211,使金属带材完全固定到壳体1上;

43.步骤(4):将壳体1顶部的开口向下摆放,用点胶机在壳体底壁的开槽11点胶密封,并使密封胶固化;

44.步骤(5):将壳体的开口面向上,已密封面向下,向收容腔13内部填充灭弧材料3并振实;

45.步骤(6):在灭弧材料3表面再通过填充密封胶4将开口封闭,并固化。

46.实施例二:

47.如图3所示为本发明芯片型熔断器的另一种结构形式,其相对于实施例一,主要不同点在于:所述芯片型熔断器的绝缘壳体1的顶部及底部均为全开口状态,顶部开口及底部开口截面面积相同。在该实施例中,收容腔内不填充灭弧材料。收容腔内、顶部开口与底部开口中均完全填充密封胶4,熔断体部22被密封胶4包裹。

48.本发明实施例二所述芯片熔断器的制备方法,包括如下步骤:

49.步骤(1):将金属带材冲压形成熔断体部;

50.步骤(2):将冲压形成熔断体部的金属带材从绝缘壳体的开槽穿入收容腔内部,并从另一端开口侧穿出;

51.步骤(3):将穿入收容腔的金属带材先沿端壁的表面折弯,形成电极部,使金属带材完全固定到壳体上;

52.步骤(4):采用点胶机向收容腔内、顶部开口与底部开口中填充密封胶,并进行固化。

53.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1