一种双绕组微波开关驱动线圈及其绕制方法与流程

1.本发明涉及一种双绕组微波开关驱动线圈及其绕制方法。

背景技术:

2.微波开关大量应用于航空航天、雷达、移动通信和自动测试等领域,其主要功能是进行微波信号的传输和切换,目前微波开关的发展趋势正朝着体积小、重量轻和高可靠方向发展。成熟产品已经出现了1p12t结构,产品集成度愈来愈高,对零部件尺寸要求越来越小。

3.在微波开关的设计中,线圈绕组作为微波开关的“心脏”,是微波开关状态切换的力量源泉。

4.现有技术1:

5.常规的结构中,一个绕组对应一个线圈骨架,由于铁芯只能朝一个方向运动,在实际应用中通常同时采用两组结构,每个绕组控制一个工作状态。或者一组结构加上辅助装置(如返回弹簧)实现微波开关的导通与断开状态,实现起来微波开关结构复杂,可靠性低。在实现单刀多掷结构的产品有很大的局限性。

6.现有技术2:

7.两组漆包线合二为一并行绕制在一个线圈骨架,形成双绕组形式。该结构缺点是两组漆包线在绕制过程中会彼此互相挤压,绕层表面容易凹凸不平,绕线填充率低。

8.现有技术3:

9.先行绕制一个绕组,然后在其表面绕制另外一个绕组。该结构缺点是不利于内部绕组的散热,容易造成绕组发热烧毁。

技术实现要素:

10.本发明所要解决的第一个技术问题是提供一种双绕组微波开关驱动线圈,其采用一种单骨架双绕组并排绕制结构,同一线圈骨架内铁芯可以分别受两个绕组单独磁化,产生相对运动,实现微波开关两个工作状态,保证散热效果不变的前提下提高线圈的绕线填充率,提高了单位体积的线圈安匝数,从而提高产品的电磁吸力,还能够减小产品体积,便于设计单刀多掷结构产品。

11.本发明所要解决的第二个技术问题是提供上述一种双绕组微波开关驱动线圈的绕制方法,该方法步骤简单,加工方便,适宜于批量生产而且良品率高。

12.为解决上述第一个技术问题,本发明提供了一种双绕组微波开关驱动线圈,包括竖直布置的圆筒形轭铁外壳,轭铁外壳的上下两端分别设有轭铁封盖,轭铁外壳与轭铁封盖配合形成一个柱状的内腔,内腔中设有线圈骨架,所述的线圈骨架包括竖直布置的中心管,中心管与轭铁外壳共轴线,中心管的上下两端周向设有沿径向水平向外延伸的环形延伸板,中心管的周向外侧位置上对应两个环形延伸板之间的区域即为线圈容纳部,线圈容纳部内设有上下布置的第一线圈绕组和第二线圈绕组,第一线圈绕组和第二线圈绕组之间

夹设有环形的绝缘膜片,中心管内部设有一个与中心管同轴布置的竖直内管,内管上下两端分别与对应的轭铁封盖相抵靠,内管内部设有一个与内管同轴布置且与内管轴向滑动配合的铁芯,铁芯轴向长度小于内管的轴向长度,铁芯轴向两端分别设有同轴布置的导杆,两个轭铁封盖位置上对应导杆处分别设有与导杆相匹配的通孔,两个导杆远离铁芯的端部均插入对应通孔中并与通孔沿导杆长度方向滑动配合。

13.作为优选的,所述的绝缘膜片为聚四氟乙烯薄膜。

14.为简单说明问题起见,以下对本发明所述的一种双绕组微波开关驱动线圈均简称为本驱动线圈。

15.本驱动线圈的优点:本驱动线圈采用一种单骨架双绕组并排绕制结构,在一个线圈骨架上先后并排绕制两个绕组,同一线圈骨架内铁芯可以分别受两个绕组单独磁化,产生相对运动,实现微波开关两个工作状态。相比现有常规方法,本发明保证散热效果不变的前提下提高线圈的绕线填充率,提高了单位体积的线圈安匝数,从而提高产品的电磁吸力。该技术能够减小产品体积,便于设计单刀多掷结构产品。

16.为解决上述第二个技术问题,本发明提供了一种双绕组微波开关驱动线圈的绕制方法,包括以下步骤:

17.(1)先利用固定工装将线圈骨架固定在绕线机上;

18.(2)用填充工装将线圈骨架上第二线圈绕组的空间进行填充,然后进行第一线圈绕组进行绕制,绕制完成后,采用聚四氟乙烯胶带包扎固定;

19.(3)将线圈骨架调转方向后重新固定在绕线机上,拆除填充工装,并放置环形绝缘膜片;

20.(4)采用与第一线圈绕组同样的方式对第二线圈绕组进行绕制,绕制完成后,同样采用聚四氟乙烯胶带包扎固定;

21.(5)将铁芯、导杆、内管在中心管内定位组装,然后再整体置于轭铁外壳中,安装两端的轭铁封盖。

22.为简单说明问题起见,以下对本发明所述的一种双绕组微波开关驱动线圈的绕制方法均简称为本方法。

23.本方法的优点:本方法步骤简单,加工方便,适宜于批量生产而且良品率高。在第一线圈绕组与第二线圈绕组之间放置一层绝缘膜片(通常为聚四氟乙烯薄膜)进行保护,增加了电气绝缘水平,防止绕组间短路。

附图说明

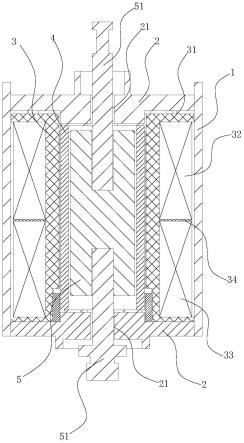

24.图1是本发明的结构示意图。

具体实施方式

25.参见图1,一种双绕组微波开关驱动线圈,包括竖直布置的圆筒形轭铁外壳1,轭铁外壳1的上下两端分别设有轭铁封盖2,轭铁外壳1与轭铁封盖2配合形成一个柱状的内腔,内腔中设有线圈骨架,所述的线圈骨架包括竖直布置的中心管3,中心管3与轭铁外壳1共轴线,中心管3的上下两端周向设有沿径向水平向外延伸的环形延伸板31,中心管3的周向外侧位置上对应两个环形延伸板31之间的区域即为线圈容纳部,线圈容纳部内设有上下布置

的第一线圈绕组32和第二线圈绕组33,第一线圈绕组32和第二线圈绕组33之间夹设有环形的绝缘膜片34,所述的绝缘膜片34为聚四氟乙烯薄膜,中心管3内部设有一个与中心管3同轴布置的竖直内管4,内管4上下两端分别与对应的轭铁封盖2相抵靠,内管4内部设有一个与内管4同轴布置且与内管4轴向滑动配合的铁芯5,铁芯5轴向长度小于内管4的轴向长度,铁芯5轴向两端分别设有同轴布置的导杆51,两个轭铁封盖2位置上对应导杆51处分别设有与导杆51相匹配的通孔21,两个导杆51远离铁芯5的端部均插入对应通孔21中并与通孔21沿导杆51长度方向滑动配合。

26.本驱动线圈的优点:本驱动线圈采用一种单骨架双绕组并排绕制结构,在一个线圈骨架上先后并排绕制两个绕组,同一线圈骨架内铁芯5可以分别受两个绕组单独磁化,产生相对运动,实现微波开关两个工作状态。相比现有常规方法,本发明保证散热效果不变的前提下提高线圈的绕线填充率,提高了单位体积的线圈安匝数,从而提高产品的电磁吸力。该技术能够减小产品体积,便于设计单刀多掷结构产品。

27.一种双绕组微波开关驱动线圈的绕制方法,包括以下步骤:

28.(1)先利用固定工装将线圈骨架固定在绕线机上;

29.(2)用填充工装将线圈骨架上第二线圈绕组33的空间进行填充,然后进行第一线圈绕组32进行绕制,绕制完成后,采用聚四氟乙烯胶带包扎固定;

30.(3)将线圈骨架调转方向后重新固定在绕线机上,拆除填充工装,并放置环形绝缘膜片34;

31.(4)采用与第一线圈绕组32同样的方式对第二线圈绕组33进行绕制,绕制完成后,同样采用聚四氟乙烯胶带包扎固定;

32.(5)将铁芯5、导杆51、内管4在中心管3内定位组装,然后再整体置于轭铁外壳1中,安装两端的轭铁封盖2。

33.本方法的优点:本方法步骤简单,加工方便,适宜于批量生产而且良品率高。在第一线圈绕组32与第二线圈绕组33之间放置一层绝缘膜片34(通常为聚四氟乙烯薄膜)进行保护,增加了电气绝缘水平,防止绕组间短路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1