具有疏水性导电高分子薄膜的锌负极的制备方法和应用

1.本发明属于能源材料技术领域,具体涉及一种具有疏水性导电高分子薄膜的锌负极的制备方法和应用。

背景技术:

2.受益于高能量密度和长期的循环稳定性,锂离子电池作为便携式电子设备和电动汽车的动力系统已被广泛商业化。然而,安全问题、高价格、资源稀缺等三大障碍严重阻碍了其实际应用。最近,水系金属离子电池(如na

+

、k

+

、zn

2+

、mg

2+

、al

3+

等)。由于其不燃性、高离子电导率(比有机电解质高三个数量级)、环境友好性和低成本,被认为是锂离子电池的有前途的替代品。特别是可充电水锌离子电池由于其出色的理论容量(820mah g-1

或5855mah cm-3

),低氧化还原电位(-0.76v vs标准氢电极),锌资源的天然丰度和金属锌阳极的稳定性而受到广泛关注。

3.然而,由于严重的副反应和树突状生长,不稳定的界面严重阻碍了水系锌离子电池的大规模应用。首先,由于zn/zn

2+

的标准电极电位低于h2/h

+

,所以在循环过程中,纯锌金属的还原伴随着水的分解(析氢反应)。这种现象产生氢气,使锌-金属表面不稳定。同时,析氢反应可以在锌-金属表面产生副产物氢氧化物离子,从而形成非活性的zn(oh)

42-,消耗金属锌阳极和电解质。其次,无序的锌枝晶垂直于镀层/剥离衬底,导致了松散的多孔结构。这不仅产生了“死锌”,降低了水系锌离子电池的库仑效率和容量,而且由于电极和电解质之间的比表面积较高,为加速上述副反应提供了更多的反应位点。因而,解决锌枝晶一直是研究锌负极电池的核心问题,然而目前关于人工保护层的研究多数集中在小电流和低放电面容量的测试上,这无法满足实际应用对高能量密度和功率密度的要求。发明专利cn109980226a公开了一种具有聚酰胺光亮剂层的锌负极及其制备方法,该工艺仍只能在低电流密度和低面容量下提高锌负极的寿命。发明专利cn108520985a公开了一种提高锌电极循环寿命的方法,该发明工艺简单、成本低廉,但采用该工艺制备的锌电极的循环寿命仍然低于100h,且无法解决锌负极的化学腐蚀和电化学腐蚀。因此,采用成本低廉、制备简单的工艺获取在大电流密度下稳定循环的锌负极至关重要。

技术实现要素:

4.本发明的目的在于解决金属锌的不均匀沉积而导致的锌枝晶严重,库伦效率低、循环性能差、不能进行深度充放电及安全性能差等问题。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种具有疏水性导电高分子薄膜的锌负极的制备方法,包括以下步骤:

7.1)将金属锌负极浸没在具有金属阳离子的盐溶液中一定时间,获得表面吸附一层盐溶液薄膜的锌负极;

8.2)将表面吸附一层盐溶液薄膜的锌负极浸没在用有机溶剂处理过的聚(3,4-乙烯二氧噻吩):聚(苯乙烯磺酸盐)分散液中一定时间,获得表面吸附聚(3,4-乙烯二氧噻吩)液

膜的锌负极;本步骤中,在入有机溶剂处理后半小时内需要完成后续的工作,否则会影响聚(苯乙烯磺酸盐)的去除效果,最终会影响保护层的导电性。

9.3)将表面吸附聚(3,4-乙烯二氧噻吩)液膜的锌负极放进烘箱中烘干,获得具有聚(3,4-乙烯二氧噻吩)薄膜保护层的锌负极。

10.具体的,步骤1)中,所述的具有金属阳离子的盐溶液为金属钡、钙、锌等二价金属阳离子的盐酸盐或者硫酸盐;所述的具有金属阳离子的盐溶液浓度为0.1、0.5、1、2mol/l;

11.具体的,步骤1)中,所述的一定时间为5-20s,优先选择10s;

12.具体的,步骤2)中,所述的聚(3,4-乙烯二氧噻吩):聚(苯乙烯磺酸盐)分散液浓度为2-10mg/l;

13.具体的,步骤2)中,所述的一定时间为5-20s,优先选择10s;

14.具体的,步骤2)中,所述的有机溶剂包括甲醇、乙二醇、n,n-二甲基甲酰胺、二甲基亚砜中的一种;

15.具体的,步骤3)中,所述的烘干温度为50-60℃,烘干时间为1-2h;

16.具体的,步骤3)中,所述的薄膜厚度为2-10μm。

17.本发明中,具有疏水性的导电高分子薄膜的锌负极,不仅避免了锌负极与电解液的直接接触,而且增强水合zn

2+

的脱溶行为,防止了锌表面析氢反应的发生和副产物的产生,同时其多孔结构和构筑的预留zn

2+

的网络通道中的起到桥梁的作用,提高了离子扩散速率,使得锌的沉积更加均匀,此外导电高分子薄膜具有良好的稳定性,抑制了锌枝晶的生长,从而大大提升了锌基电池的循环寿命。

18.本发明的技术方案之二提出了一种水系二次电池,包括正极片、采用如上述的锌负极材料制成的锌负极片、隔膜以及电解液,其特征在于,锌负极片与正极片分别位于隔膜的两侧,且锌负极片一侧表面的疏水性导电高分子薄膜紧邻隔膜。

19.进一步的,所述正极片包括但不限于二氧化锰正极片、五氧化二钒正极片、普鲁士蓝正极片、锰酸锂正极片以及聚苯胺正极片。

20.进一步的,所述隔膜包括但不限于玻璃纤维隔膜、pp隔膜、pe隔膜以及滤纸隔膜。

21.进一步的,所述电解液的溶质包括但不限于硫酸锌、三氟甲基磺酸锌、高氯酸锌和氯化锌至少一种;所述电解液的溶剂为超纯水;所述电解液的用量和浓度为本领域常规注入量和浓度即可,一般为60-100μl。

22.与现有技术相比,本发明具有以下优点:

23.(1)针对水系电解液环境,在大电流密度和电流面容量充放电测试中,锌电极与电解液之间的析氢反应和副反应被极大地抑制,极大地减少了“死锌”的产生,其电极-电解液界面稳定性得到显著提高,锌离子有更高的传输速率,在锌电极上的沉积过程得到有效调控,实现均匀密实的(002)晶面沉积,避免锌枝晶的产生,从而改善对称锌离子电池的库伦效率、循环寿命,以及提高水系锌离子电池的容量保有率和循环寿命。

24.(2)制备工艺简单,成本低廉,便于大规模生产,实现超薄(<10μm)的人工界面改性保护层。

25.(3)本发明的技术方案其在锌负极表面构建一层具有疏水性的导电高分子薄膜,不仅避免了锌负极与电解液的直接接触,而且增强水合zn

2+

的脱溶行为,防止了锌表面析氢反应的发生和副产物的产生,同时其多孔结构和构筑的预留zn

2+

的网络通道中的起到桥梁

的作用,提高了离子扩散速率,从而降低成核过电位,使得锌的沉积更加均匀,与此同时,导电高分子薄膜具有非常优秀的导电性能,起到均匀锌负极表面电场的作用,促进锌离子均匀沉积,此外导电高分子薄膜具有良好的稳定性,抑制了锌枝晶的生长,从而大大提升了锌基电池的循环寿命。

附图说明

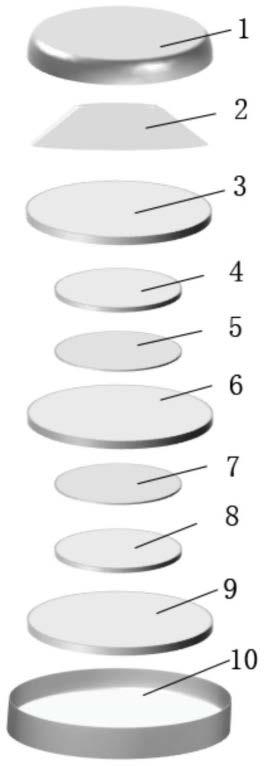

26.附图1为电池内部结构示意图

27.附图2为本发明实施例1提供的具有疏水性导电高分子薄膜的锌负极和对比例1的锌负极在5macm-2

的电流密度下进行充放电测试的极化电压-循环时间图;

28.附图3为本发明实施例2提供的具有疏水性导电高分子薄膜的锌负极和对比例2的锌负极在5macm-2

的电流密度下进行充放电测试的极化电压-循环时间图;

29.附图4为本发明实施例3提供的具有疏水性导电高分子薄膜的锌负极和对比例3的锌负极在5macm-2

的电流密度下进行充放电测试的极化电压-循环时间图;

30.附图5为本发明实施例3提供的具有弹性保护层的锌负极和对比例3的锌负极在循环100圈后,锌负极的x射线衍射谱(xrd)图;

31.附图6为本发明实施例3提供的具有弹性保护层的锌负极和对比例3的锌负极在循环100圈之后的电沉积形貌的扫描电镜图。

32.附图标记说明:

33.1-负极壳,2-弹片,3-第一垫片,4-第一锌箔,5-第一保护层,6-隔膜,7-第二保护层,8-第二锌箔,9-第二垫片,10-正极壳。

具体实施方式

34.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

35.下述实施例仅用于解释本发明,本发明的具体实施并不局限于这些说明,凡在本发明构思的前提下所做出的若干推演、修改或替换,均应当视为本发明所提交的权利要求书的保护范围。

36.由于本发明的改进之处只涉及锌基电池锌负极,因此在本发明提供的锌二次电池中,对所述的正极、隔膜和电解液均为常规锌基二次电池中使用的所有类型的正极、隔膜和水系电解液。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

37.实施例1

38.本实施例中具有疏水性导电高分子薄膜的锌负极的制备方法,其包括如下步骤:

39.s1将金属锌负极浸没在浓度为1mol/l的硫酸锌盐溶液中10s,获得表面吸附一层盐溶液薄膜的锌负极;

40.s2将表面吸附一层盐溶液薄膜的锌负极浸没在用二甲基亚砜处理过的浓度为10mg/ml的聚(3,4-乙烯二氧噻吩):聚(苯乙烯磺酸盐)分散液中10s,获得表面吸附聚(3,4-乙烯二氧噻吩)液膜的锌负极;

41.s3将表面吸附聚(3,4-乙烯二氧噻吩)液膜的锌负极放进55℃烘箱中烘干1.5h,得到具有聚(3,4-乙烯二氧噻吩薄膜保护层的锌负极;

42.s4以2mol/l znso4水溶液为电解质,使用玻璃纤维隔膜,按照本领域常规电池组装方式组装zn||zn对称电池。在5macm-2

的电流密度下进行充放电测试,如附图2所示。

43.对比例1

44.将未作任何处理的锌片,以2mol/l znso4水溶液为电解质,使用玻璃纤维隔膜,按照本领域常规电池组装方式组装zn||zn对称电池,在5macm-2

的电流密度下进行充放电测试,如附图2所示。可以看出实施例1中采用具有疏水性导电高分子薄膜的锌负极组装的zn||zn对称电池比对比例1的循环过电位更低,寿命更长。

45.实施例2

46.本实施例中具有疏水性导电高分子薄膜的锌负极的制备方法,其包括如下步骤:

47.s1将金属锌负极浸没在浓度为1mol/l的硫酸锌盐溶液中10s,获得表面吸附一层盐溶液薄膜的锌负极;

48.s2将表面吸附一层盐溶液薄膜的锌负极浸没在用二甲基亚砜处理过的浓度为6mg/ml的聚(3,4-乙烯二氧噻吩)∶聚(苯乙烯磺酸盐)分散液中10s,获得表面吸附聚(3,4-乙烯二氧噻吩)液膜的锌负极;

49.s3将表面吸附聚(3,4-乙烯二氧噻吩)液膜的锌负极放进55℃烘箱中烘干1.5h,得到具有聚(3,4-乙烯二氧噻吩)薄膜保护层的锌负极;

50.s4以2mol/l znso4水溶液为电解质,使用玻璃纤维隔膜,按照本领域常规电池组装方式组装zn||zn对称电池。在5macm-2

的电流密度下进行充放电测试,如附图3所示。

51.对比例2

52.将未作任何处理的锌片,以2mol/l znso4水溶液为电解质,使用玻璃纤维隔膜,按照本领域常规电池组装方式组装zn||zn对称电池,在5macm-2

的电流密度下,1mah cm-2

的容量下进行充放电测试,如附图3所示。可以看出实施例2中采用具有疏水性导电高分子薄膜的锌负极组装的zn||zn对称电池比对比例2的循环过电位更低,寿命更长。

53.实施例3

54.本实施例中具有疏水性导电高分子薄膜的锌负极的制备方法,其包括如下步骤:

55.s1将金属锌负极浸没在浓度为1mol/l的硫酸锌盐溶液中10s,获得表面吸附一层盐溶液薄膜的锌负极;

56.s2将表面吸附一层盐溶液薄膜的锌负极浸没在用二甲基亚砜处理过的浓度为2mg/ml的聚(3,4-乙烯二氧噻吩)∶聚(苯乙烯磺酸盐)分散液中10s,获得表面吸附聚(3,4-乙烯二氧噻吩)液膜的锌负极;

57.s3将表面吸附聚(3,4-乙烯二氧噻吩)液膜的锌负极放进55℃烘箱中烘干1.5h,得到具有聚(3,4-乙烯二氧噻吩)薄膜保护层的锌负极;

58.s4以2mol/l znso4水溶液为电解质,使用玻璃纤维隔膜,按照本领域常规电池组装方式组装zn||zn对称电池。在5macm-2

的电流密度下进行充放电测试,如附图4所示。在循环100圈后对锌片进行x射线衍射谱(xrd)测试,如附图5所示。采用扫描电子显微镜对循环后的锌片进行微观形貌的观察,如附图6右所示。

59.对比例3

60.将未作任何处理的锌片,以2mol/l znso4水溶液为电解质,使用玻璃纤维隔膜,按照本领域常规电池组装方式组装zn||zn对称电池,在5macm-2

的电流密度下进行充放电测试,如附图4所示,可以看出实施例3中采用具有疏水性导电高分子薄膜的锌负极组装的zn||zn对称电池比对比例3的循环过电位更低,寿命更长。在循环100圈后对锌片进行x射线衍射谱(xrd)测试和扫描电子显微镜(sem)观察,如附图5和附图6左所示,采用具有保护层的锌负极组装的zn||zn对称电池在循环100圈后的副反应被明显抑制,采用具有保护层的锌负极组装的zn||zn对称电池,在循环后,采用具有保护层的锌负极组装的zn||zn对称电池,电沉积的锌在锌片上均匀沉积,未作任何保护的锌片,电沉积的锌杂乱地堆积在锌片表面,可见,该弹性保护层可以有效地调控锌离子的电沉积,避免锌枝晶产生。

61.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1