导电排及其制备方法、电池装置及用电设备与流程

1.本发明涉及电池技术领域,尤其涉及一种基于增材制造技术制备铝铜梯度导电排的方法、导电排、电池装置及用电设备。

背景技术:

2.现有的电池模组的导电排的引出搭接部分通常使用铝镍复合材料来进行制备。然而,现有的导电排及其制备方法存在以下缺陷:导电排与铜排的搭接处由三种不同材料组合形成,将会产生电化学腐蚀现象,加速铝基体腐蚀,从而引发接触失效。并且,铝基体通过高分子扩散焊技术复合镍层/镍片,无法达到有效地冶金结合,因此对铝基体的强度和硬度的提升极为有限。再者,铝基体表面复合镍层/镍片,将会导致铝基体自身的载流能力降低,还会导致铝基体自身的散热能力降低。

技术实现要素:

3.本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种能够缓解电化学腐蚀问题、提升硬度和强度、提升导电性、提升散热能力的基于增材制造技术制备铝铜梯度导电排的方法。

4.为实现上述目的,本发明采用如下技术方案:

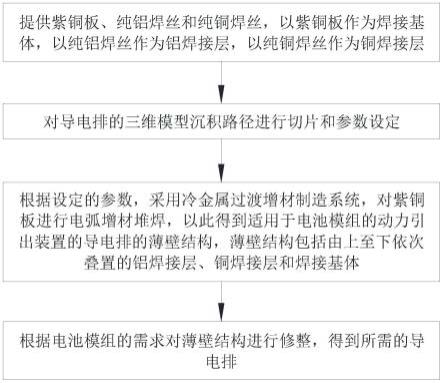

5.根据本发明的一个方面,提供一种基于增材制造技术制备铝铜梯度导电排的方法,其中,包括:提供紫铜板、纯铝焊丝和纯铜焊丝,以紫铜板作为焊接基体,以纯铝焊丝作为铝焊接层,以纯铜焊丝作为铜焊接层;对导电排的三维模型沉积路径进行切片和参数设定;根据设定的参数,采用冷金属过渡增材制造系统,对紫铜板进行电弧增材堆焊,以此得到适用于电池模组的动力引出装置的导电排的薄壁结构,薄壁结构包括由上至下依次叠置的铝焊接层、铜焊接层和焊接基体;根据电池模组的需求对薄壁结构进行修整,得到所需的导电排。

6.根据本发明的其中一个实施方式,在所述的提供紫铜板的步骤中,包括:去除紫铜板表面的污渍;将清理好的紫铜板放入加热设备中进行预热处理。

7.根据本发明的其中一个实施方式,在所述的去除紫铜板表面的污渍的步骤中,包括:将紫铜板的表面进行机械打磨;将紫铜板放入超声波仪器中进行无水乙醇清洗。

8.根据本发明的其中一个实施方式,在所述的无水乙醇清洗的步骤中,清洗时间为35min~60min。

9.根据本发明的其中一个实施方式,在所述的预热处理的步骤中:加热设备为真空箱式加热炉;和/或,预热处理的温度为520℃~650℃;和/或,预热处理的时间为1.5h~3h。

10.根据本发明的其中一个实施方式,其中:紫铜板为t2-y纯铜板;和/或,紫铜板的尺寸为(100mm~300mm)

×

(100mm~300mm)

×

(5mm~10mm)。

11.根据本发明的其中一个实施方式,在所述的提供纯铝焊丝的步骤中,包括对纯铝焊丝进行表面处理。

12.根据本发明的其中一个实施方式,在所述的对纯铝焊丝进行表面处理的步骤中,包括:使用无水乙醇对纯铝焊丝进行擦拭,然后在55℃~75℃的条件下对纯铝焊丝进行烘干。

13.根据本发明的其中一个实施方式,在所述的提供纯铜焊丝的步骤中,包括对纯铜焊丝进行表面处理。

14.根据本发明的其中一个实施方式,在所述的对纯铜焊丝进行表面处理的步骤中,包括:使用无水乙醇对纯铜焊丝进行擦拭,然后在55℃~75℃的条件下对纯铜焊丝进行烘干。

15.根据本发明的其中一个实施方式,其中:纯铝焊丝为er1070焊丝;和/或,纯铜焊丝为s201焊丝。

16.根据本发明的其中一个实施方式,铝焊接层、铜焊接层以及焊接基体的高度比值为16:16:1。

17.根据本发明的其中一个实施方式,其中:在所述的电弧增材堆焊的步骤中,铜侧焊接的工艺参数为:焊接电流为125a~140a,焊接电压为10v~14v,焊接速度为0.15m/min~0.35m/min,保护气体为体积分数为99.99%的氩气,保护气体的流量为15l/min,送丝速度为4m/min~6m/min,焊丝干伸长度为15mm~20mm;和/或,在所述的电弧增材堆焊的步骤中,铝侧焊接的工艺参数为:焊接电流为75a~90a,焊接电压为8v~11v,焊接速度为0.15m/min~0.35m/min,保护气体为体积分数为99.99%氩气,保护气体的流量为15l/min,送丝速度为1m/min~1.5m/min,焊丝干伸长度为20mm~25mm。

18.根据本发明的其中一个实施方式,在所述的电弧增材堆焊的步骤中,铜侧层间冷却时间为1min~1.5min,铝侧层间冷却时间为1.5min~2min,层间冷却温度为80℃~120℃,最后一层的铜层的冷却温度为300℃~400℃。

19.由上述技术方案可知,本发明提出的基于增材制造技术制备铝铜梯度导电排的方法的优点和积极效果在于:

20.本发明提出的基于增材制造技术制备铝铜梯度导电排的方法,能够缓解铜和铝结合后在大气环境中产生的电化学腐蚀问题。并且,本发明能够提高铝基体的硬度和强度,避免导电排在二次装配时出现的锁紧变形。再者,本发明能够增加铝基体的导电性和散热能力,提高材料的载流能力,同时避免局部热量聚集造成安全事故。另外,本发明能够显著降低材料制备成本,提高铝铜复合材料的可制造性、可加工性。

21.本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种采用上述的制备方法制备的导电排。

22.为实现上述目的,本发明采用如下技术方案:

23.根据本发明的另一个方面,提供一种导电排,用于经由铜排将相邻两个电池模组进行电连接,其中,所述导电排是经由本发明提出的并在上述实施方式中所述的基于增材制造技术制备铝铜梯度导电排的方法制备得到。

24.本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种硬度和强度较佳、导电性和散热能力较佳的导电排。

25.为实现上述目的,本发明采用如下技术方案:

26.根据本发明的另一个方面,提供一种导电排,用于经由铜排将相邻两个电池模组

进行电连接,其中,所述导电排包括引出部、连接部以及搭接部,所述连接部具有上端和下端,所述引出部连接于所述连接部的上端和下端的其中一者,所述引出部用于连接一个所述电池模组的极柱,所述搭接部连接于所述连接部的上端和下端的其中另一者,所述搭接部用于连接所述铜排并经由所述铜排连接另一个所述电池模组,所述引出部和所述搭接部相对所述连接部分别朝向相反的两侧弯折;其中,所述引出部的材质为铝铜混合材料或者铝,所述连接部的材质为铝铜混合材料或者铜,所述搭接部的材质为铜,所述导电排是采用基于增材制造技术的铝铜梯度制备工艺制备得到。

27.由上述技术方案可知,本发明提出的导电排的优点和积极效果在于:

28.本发明提出的导电排,能够避免受到大气环境中产生的电化学腐蚀问题的影响,并且,本发明提出的导电排能够避免在二次装配时出现的锁紧变形,同时能够避免局部热量聚集造成安全事故。

29.本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种采用上述的导电排的电池装置。

30.为实现上述目的,本发明采用如下技术方案:

31.根据本发明的另一个方面,提供一种电池装置,其中,包括本发明提出的所述的导电排。

32.由上述技术方案可知,本发明提出的电池装置的优点和积极效果在于:

33.本发明提出的电池装置,通过采用本发明提出的导电排,能够避免导电排受到大气环境中产生的电化学腐蚀问题的影响,并且能够避免导电排在二次装配时出现的锁紧变形,还能够避免导电排因局部热量聚集造成安全事故。

34.本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种采用上述的电池装置的用电设备。

35.为实现上述目的,本发明采用如下技术方案:

36.根据本发明的另一个方面,提供一种用电设备,其中,包括本发明提出的所述的电池装置。

37.由上述技术方案可知,本发明提出的用电设备的优点和积极效果在于:

38.本发明提出的用电设备,通过采用本发明提出的电池装置,能够避免导电排受到大气环境中产生的电化学腐蚀问题的影响,并且能够避免导电排在二次装配时出现的锁紧变形,还能够避免导电排因局部热量聚集造成安全事故。

附图说明

39.通过结合附图考虑以下对本发明的优选实施方式的详细说明,本发明的各种目标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘制。在附图中,同样的附图标记始终表示相同或类似的部件。其中:

40.图1是根据一示例性实施方式示出的基于增材制造技术制备铝铜梯度导电排的方法的流程示意图;

41.图2是图1示出的制备方法的某一步骤下的导电排的立体结构示意图;

42.图3是图2的侧视图;

43.图4是采用图1示出的制备方法制备的导电排过渡界面位置的金相组织示意图;

44.图5是根据一示例性实施方式示出的导电排的立体结构示意图。

45.附图标记说明如下:

46.100.焊接基体;

47.200.铝焊接层;

48.300.铜焊接层;

49.500.导电排;

50.510.引出部;

51.520.连接部;

52.530.搭接部;

53.l1.长度;

54.l2.宽度;

55.l3.长度;

56.l4.宽度;

57.h1.高度;

58.h2.高度;

59.h3.高度;

60.x.高度方向;

61.y.沉积方向。

具体实施方式

62.体现本发明特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施例上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本发明。

63.在对本发明的不同示例性实施方式的下面描述中,参照附图进行,所述附图形成本发明的一部分,并且其中以示例方式显示了可实现本发明的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本发明范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本发明的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本发明的范围内。

64.参阅图1,其代表性地示出了本发明提出的基于增材制造技术制备铝铜梯度导电排的方法的流程示意图。在该示例性实施方式中,本发明提出的基于增材制造技术制备铝铜梯度导电排的方法是以应用于锂电池的导电排为例进行说明的。本领域技术人员容易理解的是,为将本发明的相关设计应用于其他类型的电池装置中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本发明提出的基于增材制造技术制备铝铜梯度导电排的方法的原理的范围内。

65.如图1所示,在本发明的一实施方式中,本发明提出的基于增材制造技术制备铝铜梯度导电排的方法包括:

66.提供紫铜板、纯铝焊丝和纯铜焊丝,以紫铜板作为焊接基体100,以纯铝焊丝作为

铝焊接层200,以纯铜焊丝作为铜焊接层300;

67.对导电排的三维模型沉积路径进行切片和参数设定;

68.根据设定的参数,采用冷金属过渡增材制造系统(cmt-advanced),对紫铜板进行电弧增材堆焊,以此得到适用于电池模组的动力引出装置的导电排的薄壁结构,薄壁结构包括由上至下依次叠置的铝焊接层200、铜焊接层300和焊接基体100;

69.根据电池模组的需求对薄壁结构进行修整,得到所需的导电排。

70.通过上述设计,本发明提出的基于增材制造技术制备铝铜梯度导电排的方法,至少具有以下有益效果:

71.经由本发明制备的导电排,能够显著减小铜和铝结合后在大气环境中产生的电化学腐蚀问题。具体而言,虽然铝(al,-1.662v)和铜(cu,0.3419v)的电势相差较大,但是通过cmt增材制造的方法可以做到由铜组织至铝组织的连续梯度过渡,制备后的金相组织过渡区域无明显界面,为铜铝合金组织,故可以降低铜和铝结合后在大气环境中产生的电化学腐蚀倾向,具体可以参阅图4示出的导电排过渡界面位置的金相组织示意图。

72.经由本发明制备的导电排,能够显著提高铝基体的硬度和强度,避免了部件二次装配时出现的锁紧变形。具体而言,铜铝梯度导电排的硬度为73.7hv0.1,抗拉强度为148.5mpa,远大于铝导电排(硬度为43hv0.1,强度为120mpa)。

73.经由本发明制备的导电排,能够显著增加铝基体的导电性,提高材料的载流能力(铁≤铝≤金≤铜≤银)。具体而言,常见金属的导电性依次为:铁≤镍≤铝≤金≤铜≤银,其中铜的导电率为59.594s/m,铝的导电率为37.667s/m,因此,制备铜铝梯度导电排将显著提高铝基体自身的载流能力。

74.经由本发明制备的导电排,能够显著提高铝基体的散热能力,避免局部热量聚集造成安全事故。具体而言,铜的导热率为401w/mk、铝的导热率为237w/mk,因此,制备的铜铝梯度导电排将显著提高铝基体自身的散热能力。

75.经由本发明制备的导电排,能够显著降低材料制备成本,提高铜铝异种复合材料的可制造性、可加工性。具体而言,现有方案所采用的铝镍复合导电排是在铝表面镀镍,成本较高。本发明采用铜铝复合导电排可显著降低成本,提高可制造性、可加工性。

76.在本发明的一实施方式中,在提供紫铜板的步骤中,可以进一步包括:先去除紫铜板表面的污渍,然后在将清理好的紫铜板放入加热设备中进行预热处理。通过上述设计,本发明能够保证紫铜板的表面洁净度,避免紫铜板表面的污渍影响焊接效果,同时能够利用经过预热的紫铜板提升其焊接效果。

77.在本发明的一实施方式中,在去除紫铜板表面的污渍的步骤中,可以进一步包括:先将紫铜板的表面进行机械打磨,然后再将紫铜板放入超声波仪器中进行无水乙醇清洗。通过上述设计,本发明能够利用机械打磨去除紫铜板表面附着的铁锈和油污,并能够利用超声波仪器中的无水乙醇清洗进一步去除紫铜板表面的污渍。

78.在本发明的一实施方式中,在无水乙醇清洗的步骤中,紫铜板在超声波仪器中进行无水乙醇清洗的清洗时间可以为35min~60min,例如35min、45min、50min、60min等。在一些实施方式中,紫铜板在超声波仪器中进行无水乙醇清洗的清洗时间亦可短于35min,或可长于60min,例如34min、61min等,并不以本实施方式为限。

79.在本发明的一实施方式中,在预热处理的步骤中,加热设备可以采用真空箱式加

热炉。

80.在本发明的一实施方式中,在预热处理的步骤中,对紫铜板进行预热处理的温度可以为520℃~650℃,例如520℃、550℃、600℃、650℃等。在一些实施方式中,对紫铜板进行预热处理的温度亦可低于520℃,或可高于650℃,例如510℃、660℃等,并不以本实施方式为限。

81.在本发明的一实施方式中,在预热处理的步骤中,对紫铜板进行预热处理的时间可以为1.5h~3h,例如1.5h、2h、2.5h、3h等。在一些实施方式中,对紫铜板进行预热处理的时间亦可短于1.5h,或可长于3h,例如1.4h、3.1h等,并不以本实施方式为限。

82.在本发明的一实施方式中,紫铜板可以选用t2-y纯铜板。

83.如图2和图3所示,在本发明的一实施方式中,紫铜板的尺寸可以为(100mm~300mm)

×

(100mm~300mm)

×

(5mm~10mm)。换言之,紫铜板的长度l1可以为100mm~300mm,紫铜板的宽度l2可以为100mm~300mm,且紫铜板的高度h1可以为5mm~10mm。另外,紫铜板的长度l1和宽度l2可以优选为相等,即紫铜板可以大致呈正方形。在一些实施方式中,紫铜板亦可呈长方形,即紫铜板的长度l1与宽度l2不相等,并不以本实施方式为限。

84.在本发明的一实施方式中,在提供纯铝焊丝的步骤中,可以进一步包括:对纯铝焊丝进行表面处理。

85.在本发明的一实施方式中,在对纯铝焊丝进行表面处理的步骤中,可以进一步包括:先使用无水乙醇对纯铝焊丝进行擦拭,然后在55℃~75℃的条件下对纯铝焊丝进行烘干。

86.在本发明的一实施方式中,在提供纯铜焊丝的步骤中,可以进一步包括:对纯铜焊丝进行表面处理。

87.在本发明的一实施方式中,在对纯铜焊丝进行表面处理的步骤中,可以进一步包括:先使用无水乙醇对纯铜焊丝进行擦拭,然后在55℃~75℃的条件下对纯铜焊丝进行烘干。

88.在本发明的一实施方式中,纯铝焊丝可以采用er1070焊丝。

89.在本发明的一实施方式中,纯铜焊丝可以采用s201焊丝。

90.在本发明的一实施方式中,铝焊接层200、铜焊接层300以及焊接基体100的高度比值可以为16:16:1。具体而言,如图2和图3所示,仍以紫铜板的高度h1为5mm为例,即焊接基体100的高度为5mm,在此基础上,铜焊接层300(即采用多层纯铜焊丝逐层叠置并沿沉积方向y沉积的铜沉积层)的整体的高度h2(即多层结构在高度方向x上的整体高度)可以为80mm,且铝焊接层200(即采用多层纯铝焊丝逐层叠置并沿沉积方向y沉积的铝沉积层)的整体的高度h3(即多层结构在高度方向x上的整体高度)可以为80mm。

91.在本发明的一实施方式中,在电弧增材堆焊的步骤中,铜侧焊接的工艺参数可以为:焊接电流可以为125a~140a,焊接电压可以为10v~14v,焊接速度可以为0.15m/min~0.35m/min,保护气体可以为体积分数可以为99.99%的氩气,保护气体的流量可以为15l/min,送丝速度可以为4m/min~6m/min,焊丝干伸长度可以为15mm~20mm。

92.在本发明的一实施方式中,在电弧增材堆焊的步骤中,铝侧焊接的工艺参数可以为:焊接电流可以为75a~90a,焊接电压可以为8v~11v,焊接速度可以为0.15m/min~0.35m/min,保护气体可以为体积分数可以为99.99%氩气,保护气体的流量可以为15l/

min,送丝速度可以为1m/min~1.5m/min,焊丝干伸长度可以为20mm~25mm。

93.在本发明的一实施方式中,在电弧增材堆焊的步骤中,铜侧层间冷却时间可以为1min~1.5min,铝侧层间冷却时间可以为1.5min~2min,层间冷却温度可以为80℃~120℃,最后一层的铜层的冷却温度可以为300℃~400℃。

94.基于上述对本发明提出的基于增材制造技术制备铝铜梯度导电排的方法的详细说明,以下将举例说明符合该制备方法的设计构思的几个具体实施例。

95.具体实施例1

96.步骤1:首先将紫铜板表面进行机械打磨,除去表面附着的铁锈和油渍。然后放入超声波仪器中进行无水乙醇清洗,清洗时间为35min,以除去紫铜板表面的污渍,最后将处理好的紫铜板放入真空箱式加热炉中进行预热处理,预热的温度为520℃,预热的时间为1.5h;

97.步骤1中,紫铜板为t2-y紫铜板,尺寸规格为100mm

×

100mm

×

5mm;

98.步骤2:将纯铜焊丝和纯铝焊丝进行表面处理,使用无水乙醇布进行擦拭,并放入真空管式炉中烘干,烘干温度为55℃;

99.步骤2中,纯铝焊丝为er1070焊丝,纯铜焊丝为s201焊丝,纯铝焊丝与纯铜焊丝尺寸规格均为φ1.2mm;

100.步骤3:使用冷金属过渡增材制造系统进行电弧增材堆焊,首先使用金属3d打印软件对铜/铝导电排的三维模型沉积路径进行切片模拟,本方案采用单道式往复沉积成形(先沉积铜后沉积铝的策略),铜侧层间冷却时间为1min,铝侧层间冷却时间为1.5min,层间冷却温度均为80℃(最后一层铜层的冷却温度为300℃~400℃),铜侧焊接工艺具体参数为:焊接电流为125a、焊接电压为10v、焊接速度为0.15m/min、保护气体为体积分数为99.99%的氩气,流量为15l/min,送丝速度为4m/min,焊丝干伸长度为15mm;铝侧焊接工艺具体参数为:焊接电流为75a、焊接电压为8v、焊接速度为0.15m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为1m/min,焊丝干伸长度为20mm。最终,得到适用于电池模组的动力引出装置的铜/铝梯度复合导电排薄壁结构。

101.采用上述的具体实施例1制备出的导电排薄壁结构,经力学性能检测,薄壁墙体结构力学性能为抗拉强度140.8mpa,显微维氏硬度65.4hv0.1,并且焊接过程中飞溅小,焊缝成型性好,墙体结构无裂纹及夹渣缺陷,适用于最终经机械加工成形后的铜/铝梯度复合导电排。

102.具体实施例2

103.步骤1:首先将紫铜板表面进行机械打磨,除去表面附着的铁锈和油渍。然后放入超声波仪器中进行无水乙醇清洗,清洗时间为35min,以除去紫铜板表面的污渍,最后将处理好的紫铜板放入真空箱式加热炉中进行预热处理,预热的温度为550℃,预热的时间为1.8h;

104.步骤1中,紫铜板为t2-y紫铜板,尺寸规格为200mm

×

200mm

×

5mm;

105.步骤2:将纯铜焊丝和纯铝焊丝进行表面处理,使用无水乙醇布进行擦拭,并放入真空管式炉中烘干,烘干温度为60℃;

106.步骤2中,纯铝焊丝为er1070焊丝,纯铜焊丝为s201焊丝,纯铝焊丝与纯铜焊丝尺寸规格均为φ1.2mm;

107.步骤3:使用冷金属过渡增材制造系统进行电弧增材堆焊,首先使用金属3d打印软件对铜/铝导电排的三维模型沉积路径进行切片模拟,本方案采用单道式往复沉积成形(先沉积铜后沉积铝的策略),铜侧层间冷却时间为1.1min,铝侧层间冷却时间为1.6min,层间冷却温度均为90℃(最后一层铜层的冷却温度为350℃),铜侧焊接工艺具体参数为:焊接电流为128a、焊接电压为11v、焊接速度为0.20m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为4.5m/min,焊丝干伸长度为16mm;铝侧焊接工艺具体参数为:焊接电流为78a、焊接电压为9v、焊接速度为0.20m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为1.1m/min,焊丝干伸长度为21mm。最终,得到适用于电池模组动力引出装置的铜/铝梯度复合导电排薄壁结构。

108.采用上述的具体实施例2制备出的导电排薄壁结构,经力学性能检测,薄壁墙体结构力学性能为抗拉强度145.1mpa,显微维氏硬度68.9hv0.1,并且焊接过程中飞溅小,焊缝成型性好,墙体结构无裂纹及夹渣缺陷,适用于最终经机械加工成形后的铜/铝梯度复合导电排。

109.具体实施例3

110.步骤1:首先将紫铜板表面进行机械打磨,除去表面附着的铁锈和油渍。然后放入超声波仪器中进行无水乙醇清洗,清洗时间为35min,以除去紫铜板表面的污渍,最后将处理好的紫铜板放入真空箱式加热炉中进行预热处理,预热的温度为580℃,预热的时间为2.1h;

111.步骤1中,紫铜板为t2-y紫铜板,尺寸规格为100mm

×

100mm

×

5mm;

112.步骤2:将纯铜焊丝和纯铝焊丝进行表面处理,使用无水乙醇布进行擦拭,并放入真空管式炉中烘干,烘干温度为65℃;

113.步骤2中,纯铝焊丝为er1070焊丝,纯铜焊丝为s201焊丝,纯铝焊丝与纯铜焊丝尺寸规格均为φ1.2mm;

114.步骤3:使用冷金属过渡增材制造系统进行电弧增材堆焊,首先使用金属3d打印软件对铜/铝导电排的三维模型沉积路径进行切片模拟,本方案采用单道式往复沉积成形(先沉积铜后沉积铝的策略),铜侧层间冷却时间为1.2min,铝侧层间冷却时间为1.7min,层间冷却温度均为100℃(最后一层铜层的冷却温度为350℃),铜侧焊接工艺具体参数为:焊接电流为132a、焊接电压为12v、焊接速度为0.25m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为5m/min,焊丝干伸长度为18mm;铝侧焊接工艺具体参数为:焊接电流为82a、焊接电压为10v、焊接速度为0.25m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为1.3m/min,焊丝干伸长度为22mm。最终,得到适用于模组动力引出装置的铜/铝梯度复合导电排薄壁结构。

115.采用上述的具体实施例3制备出的导电排薄壁结构,经力学性能检测,薄壁墙体结构力学性能为抗拉强度148.5mpa,显微维氏硬度73.7hv0.1,并且焊接过程中飞溅小,焊缝成型性好,墙体结构无裂纹及夹渣缺陷,适用于最终经机械加工成形后的铜/铝梯度复合导电排。

116.具体实施例4

117.步骤1:首先将紫铜板表面进行机械打磨,除去表面附着的铁锈和油渍。然后放入超声波仪器中进行无水乙醇清洗,清洗时间为35min,以除去紫铜板表面的污渍,最后将处

理好的紫铜板放入真空箱式加热炉中进行预热处理,预热的温度为610℃,预热的时间为2.4h;

118.步骤1中,紫铜板为t2-y紫铜板,尺寸规格为200mm

×

200mm

×

5mm;

119.步骤2:将纯铜焊丝和纯铝焊丝进行表面处理,使用无水乙醇布进行擦拭,并放入真空管式炉中烘干,烘干温度为70℃;

120.步骤2中,纯铝焊丝为er1070焊丝,纯铜焊丝为s201焊丝,纯铝焊丝与纯铜焊丝尺寸规格均为φ1.2mm;

121.步骤3:使用冷金属过渡增材制造系统进行电弧增材堆焊,首先使用金属3d打印软件对铜/铝导电排的三维模型沉积路径进行切片模拟,本方案采用单道式往复沉积成形(先沉积铜后沉积铝的策略),铜侧层间冷却时间为1.3min,铝侧层间冷却时间为1.8min,层间冷却温度均为110℃(最后一层铜层的冷却温度为350℃),铜侧焊接工艺具体参数为:焊接电流为135a、焊接电压为13v、焊接速度为0.30m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为5.5m/min,焊丝干伸长度为19mm;铝侧焊接工艺具体参数为:焊接电流为85a、焊接电压为10v、焊接速度为0.30m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为1.4m/min,焊丝干伸长度为24mm。最终,得到适用于模组动力引出装置的铜/铝梯度复合导电排薄壁结构。

122.采用上述的具体实施例4制备出的导电排薄壁结构,经力学性能检测,薄壁墙体结构力学性能为抗拉强度146.7mpa,显微维氏硬度70.1hv0.1,并且焊接过程中飞溅小,焊缝成型性好,墙体结构无裂纹及夹渣缺陷,适用于最终经机械加工成形后的铜/铝梯度复合导电排。

123.具体实施例5

124.步骤1:首先将紫铜板表面进行机械打磨,除去表面附着的铁锈和油渍。然后放入超声波仪器中进行无水乙醇清洗,清洗时间为35min,以除去紫铜板表面的污渍,最后将处理好的紫铜板放入真空箱式加热炉中进行预热处理,预热的温度为650℃,预热的时间为3h;

125.步骤1中,紫铜板为t2-y紫铜板,尺寸规格为100mm

×

100mm

×

5mm;

126.步骤2:将纯铜焊丝和纯铝焊丝进行表面处理,使用无水乙醇布进行擦拭,并放入真空管式炉中烘干,烘干温度为75℃;

127.步骤2中,纯铝焊丝为er1070焊丝,纯铜焊丝为s201焊丝,纯铝焊丝与纯铜焊丝尺寸规格均为φ1.2mm;

128.步骤3:使用冷金属过渡增材制造系统进行电弧增材堆焊,首先使用金属3d打印软件对铜/铝导电排的三维模型沉积路径进行切片模拟,本方案采用单道式往复沉积成形(先沉积铜后沉积铝的策略),铜侧层间冷却时间为1.5min,铝侧层间冷却时间为2min,层间冷却温度均为120℃(最后一层铜层的冷却温度为350℃),铜侧焊接工艺具体参数为:焊接电流为140a、焊接电压为14v、焊接速度为0.35m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为6m/min,焊丝干伸长度为20mm;铝侧焊接工艺具体参数为:焊接电流为90a、焊接电压为11v、焊接速度为0.35m/min、保护气体为体积分数为99.99%氩气,流量为15l/min,送丝速度为1.5m/min,焊丝干伸长度为25mm。最终,得到适用于模组动力引出装置的铜/铝梯度复合导电排薄壁结构。

129.采用上述的具体实施例5制备出的导电排薄壁结构,经力学性能检测,薄壁墙体结构力学性能为抗拉强度142.6mpa,显微维氏硬度66.5hv0.1,并且焊接过程中飞溅小,焊缝成型性好,墙体结构无裂纹及夹渣缺陷,适用于最终经机械加工成形后的铜/铝梯度复合导电排。

130.在此应注意,附图中示出而且在本说明书中描述的基于增材制造技术制备铝铜梯度导电排的方法仅仅是能够采用本发明原理的许多种制备方法中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的基于增材制造技术制备铝铜梯度导电排的方法的任何细节或任何步骤。

131.综上所述,本发明提出的基于增材制造技术制备铝铜梯度导电排的方法,能够缓解铜和铝结合后在大气环境中产生的电化学腐蚀问题。并且,本发明能够提高铝基体的硬度和强度,避免导电排在二次装配时出现的锁紧变形。再者,本发明能够增加铝基体的导电性和散热能力,提高材料的载流能力,同时避免局部热量聚集造成安全事故。另外,本发明能够显著降低材料制备成本,提高铝铜复合材料的可制造性、可加工性。

132.基于上述对本发明提出的基于增材制造技术制备铝铜梯度导电排的方法的几个示例性实施方式的详细说明,以下将对本发明提出的导电排的几个示例性实施方式进行说明。

133.如图5所示,在本发明的一实施方式中,本发明提出的导电排500用于经由铜排将相邻两个电池模组进行电连接。其中,该导电排500是经由本发明提出的并在上述实施方式中详细说明的基于增材制造技术制备铝铜梯度导电排500的方法制备得到。

134.如图5所示,在本发明的一实施方式中,导电排500包括引出部510、连接部520以及搭接部530。具体而言,该连接部520具有上端和下端,该引出部510连接于连接部520的上端和下端的其中一者,且引出部510用于连接一个电池模组的极柱,该搭接部530连接于连接部520的上端和下端的其中另一者,且搭接部530用于连接铜排并经由铜排连接另一个电池模组,引出部510和搭接部530相对连接部520分别朝向相反的两侧弯折。例如,包括引出部510、连接部520以及搭接部530的导电排500可以大致呈“z”字型。

135.在一些实施方式中,本发明提出的导电排亦可采用其他制备方法制备得到,且导电排包括引出部、连接部以及搭接部,连接部具有上端和下端,引出部连接于连接部的上端和下端的其中一者,引出部用于连接一个电池模组的极柱,搭接部连接于连接部的上端和下端的其中另一者,搭接部用于连接铜排并经由铜排连接另一个电池模组,引出部和搭接部相对连接部分别朝向相反的两侧弯折。在此基础上,引出部的材质为铝铜混合材料或者铝,连接部的材质为铝铜混合材料或者铜,搭接部的材质为铜,且导电排是采用基于增材制造技术的铝铜梯度制备工艺制备得到。

136.在此应注意,附图中示出而且在本说明书中描述的导电排仅仅是能够采用本发明原理的许多种导电排中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的导电排的任何细节或任何部件。

137.综上所述,本发明提出的导电排,能够避免受到大气环境中产生的电化学腐蚀问题的影响,并且,本发明提出的导电排能够避免在二次装配时出现的锁紧变形,同时能够避免局部热量聚集造成安全事故。

138.基于上述对本发明提出的导电排的几个示例性实施方式的详细说明,以下将对本

发明提出的电池装置的一示例性实施方式进行说明。

139.在本发明的一实施方式中,本发明提出的电池装置包括本发明提出的并在上述实施方式中详细说明的导电排。

140.在此应注意,附图中示出而且在本说明书中描述的电池装置仅仅是能够采用本发明原理的许多种电池装置中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的电池装置的任何细节或任何部件。

141.综上所述,本发明提出的电池装置,通过采用本发明提出的导电排,能够避免导电排受到大气环境中产生的电化学腐蚀问题的影响,并且能够避免导电排在二次装配时出现的锁紧变形,还能够避免导电排因局部热量聚集造成安全事故。

142.基于上述对本发明提出的电池装置的几个示例性实施方式的详细说明,以下将对本发明提出的用电设备的一示例性实施方式进行说明。

143.在本发明的一实施方式中,本发明提出的用电设备包括本发明提出的并在上述实施方式中详细说明的电池装置。

144.在此应注意,附图中示出而且在本说明书中描述的用电设备仅仅是能够采用本发明原理的许多种用电设备中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的用电设备的任何细节或任何部件。

145.综上所述,本发明提出的用电设备,通过采用本发明提出的电池装置,能够避免电池装置受到大气环境中产生的电化学腐蚀问题的影响,并且能够避免电池装置在二次装配时出现的锁紧变形,还能够避免电池装置因局部热量聚集造成安全事故。

146.以上详细地描述和/或图示了本发明提出的基于增材制造技术制备铝铜梯度导电排的方法、导电排、电池装置及用电设备的示例性实施方式。但本发明的实施方式不限于这里所描述的特定实施方式,相反,每个实施方式的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施方式的每个组成部分和/或每个步骤也可与其它实施方式的其它组成部分和/或步骤结合使用。在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一个”、“一”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。

147.虽然已根据不同的特定实施例对本发明提出的基于增材制造技术制备铝铜梯度导电排的方法、导电排、电池装置及用电设备进行了描述,但本领域技术人员将会认识到可在权利要求的精神和范围内对本发明的实施进行改动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1