浅沟槽隔离结构平坦化的方法与流程

1.本发明涉及半导体制造技术领域,特别是涉及一种浅沟槽隔离结构平坦化的方法。

背景技术:

2.随着浅沟槽隔离结构尺寸的逐渐减小,单纯依靠hdp溅射工艺已经无法满足填充需求。目前,受限于高深宽比(harp)工艺对形貌(profile)的严格要求,通常我们采用hdp“dep-etch”循环的方式,也即是spm(sequential profile modulation)方法,实现对隔离沟槽的无空洞(void free)填充来形成浅沟槽隔离结构。但随着循环次数的增加,器件有源区(aa)上累计的膜层会越来越厚,因此,在完成对隔离沟槽(trench)无空洞填充时,有源区上方累积的膜层会形成突出尖角,在这种情况下,若对浅沟槽隔离结构进行化学机械研磨,会使得尖角折断从而对晶圆造成划伤(如图1所示)。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种浅沟槽隔离结构平坦化的方法,用于降低在浅沟槽隔离结构平坦化过程中有源区的尖角折断造成的晶圆表面划伤的风险。

4.为实现上述目的及其他相关目的,本发明提供一种浅沟槽隔离结构平坦化的方法,所述方法包括:

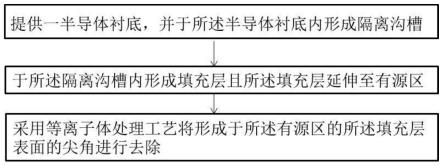

5.提供一半导体衬底,并于所述半导体衬底内形成隔离沟槽;

6.于所述隔离沟槽内形成填充层且所述填充层延伸至有源区;

7.采用等离子体处理工艺将形成于所述有源区的所述填充层表面的尖角进行去除。

8.可选地,在采用等离子体处理工艺去除所述尖角过程中所用到的刻蚀气体包括氦气及氧气。

9.可选地,所述刻蚀气体还包括氢气。

10.可选地,利用高密度等离子体化学气相沉积工艺通过沉积-刻蚀多次循环形成所述填充层。

11.可选地,所述填充层的材质包括氧化硅或氮化硅。

12.可选地,高密度等离子体化学气相沉积工艺中的反应气体包括氧气或硅烷,刻蚀气体包括氢气或氦气。

13.可选地,采用等离子体处理工艺对所述尖角进行去除后,所述方法包括对所述浅沟槽隔离结构进行化学机械研磨的步骤。

14.如上所述,本发明的浅沟槽隔离结构平坦化的方法,通过在形成浅沟槽隔离结构的填充层之后,对填充层进行以氧气和氦气为主要刻蚀气体的等离子处理工艺来去除形成于有源区的尖角,从而降低后续对填充层进行化学机械研磨时产生划伤的风险。

附图说明

15.图1显示为现有的产生划伤的半导体结构的扫描电镜图。

16.图2显示为本发明的浅沟槽隔离结构平坦化的方法的流程图。

17.图3显示为本发明的形成有隔离沟槽的半导体衬底的剖面结构示意图。

18.图4显示为本发明的形成填充层后的剖面结构示意图。

19.图5显示为本发明的利用等离子处理填充层以去除尖角的示意图。

20.图6显示为本发明的进行等离子处理后的剖面结构示意图。

21.图7显示为本发明的形成填充层后的扫描电镜图。

22.图8显示为本发明的进行等离子处理后的扫描电镜图。

23.附图标号说明

24.10:半导体衬底;11:硬掩膜层;20:隔离沟槽;30:填充层

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

26.请参阅图1至图8。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

27.如图1所示,本实施例提供一种浅沟槽隔离结构平坦化的方法,所述方法包括:

28.提供一半导体衬底10,并于所述半导体衬底10内形成隔离沟槽20;

29.于所述隔离沟槽20内形成填充层30且所述填充层30延伸至有源区aa;

30.采用等离子体处理工艺将形成于所述有源区aa的所述填充层30表面的尖角进行去除。

31.本实施例中,所述半导体衬底10包括硅衬底、锗硅衬底或绝缘体上硅(soi)。可选地,本实施例中,所述半导体衬底10为硅衬底。于所述半导体衬底10内形成所述隔离沟槽20的方法包括:提供所述半导体衬底10,并于所述半导体衬底10的表面形成硬掩膜层11,图案化处理所述硬掩膜层11,并以图案化处理后的硬掩膜层11为掩膜刻蚀所述半导体衬底10以形成所述隔离沟槽20。

32.具体的,在采用等离子体处理工艺去除所述尖角过程中所用到的刻蚀气体包括氦气及氧气。

33.本实施例中,所述等离子体处理工艺条件为:温度为650℃,压强为6mtorr,时间为10s,而在等离子体处理中,所述氦气与所述氧气在偏压作用下物理轰击所述尖角,且所述尖角处轰击速度最快,因此,能够快速被削平。

34.作为示例,所述刻蚀气体还包括氢气。

35.本实施例中,所述氢气也用于轰击所述尖角,且在所述刻蚀气体包括氢气的情况下,氢气、氦气与氧气的比例为2:4:1。

36.具体的,利用高密度等离子体化学气相沉积工艺通过沉积-刻蚀多次循环形成所述填充层30。

37.本实施例中,通过沉积-刻蚀多次循环形成所述填充层30的过程中,会于有源区aa的表面不断的累积填充层30,从而形成尖角,而在后续对所述填充层30进行研磨时,尖角会折断,从而划伤晶圆表面造成晶圆缺陷,进而降低产品的良率。

38.作为示例,所述填充层30的材质包括氧化硅或氮化硅。

39.具体的,高密度等离子体化学气相沉积工艺中的反应气体包括氧气或硅烷,刻蚀气体包括氢气或氦气。

40.具体的,采用等离子体处理工艺对所述尖角进行去除后,所述方法包括对所述浅沟槽隔离结构进行化学机械研磨的步骤。

41.本实施例中,通过化学机械研磨工艺以达到将所述浅沟槽隔离结构平坦化的目的。

42.综上所述,本发明的浅沟槽隔离结构平坦化的方法,通过在形成浅沟槽隔离结构的填充层之后,对填充层进行以氧气和氦气为主要刻蚀气体的等离子处理工艺来去除形成于有源区的尖角,从而降低后续对填充层进行化学机械研磨时产生划伤的风险。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

43.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

技术特征:

1.一种浅沟槽隔离结构平坦化的方法,其特征在于,所述方法包括:提供一半导体衬底,并于所述半导体衬底内形成隔离沟槽;于所述隔离沟槽内形成填充层且所述填充层延伸至有源区;采用等离子体处理工艺将形成于所述有源区的所述填充层表面的尖角进行去除。2.根据权利要求1所述的浅沟槽隔离结构平坦化的方法,其特征在于,在采用等离子体处理工艺去除所述尖角过程中所用到的刻蚀气体包括氦气及氧气。3.根据权利要求2所述的浅沟槽隔离结构平坦化的方法,其特征在于,所述刻蚀气体还包括氢气。4.根据权利要求1所述的浅沟槽隔离结构平坦化的方法,其特征在于,利用高密度等离子体化学气相沉积工艺通过沉积-刻蚀多次循环形成所述填充层。5.根据权利要求4所述的浅沟槽隔离结构平坦化的方法,其特征在于,所述填充层的材质包括氧化硅或氮化硅。6.根据权利要求4或5所述的浅沟槽隔离结构平坦化的方法,其特征在于,高密度等离子体化学气相沉积工艺中的反应气体包括氧气或硅烷,刻蚀气体包括氢气或氦气。7.根据权利要求1所述的浅沟槽隔离结构平坦化的方法,其特征在于,采用等离子体处理工艺对所述尖角进行去除后,所述方法包括对所述浅沟槽隔离结构进行化学机械研磨的步骤。

技术总结

本发明提供一种浅沟槽隔离结构平坦化的方法,所述方法包括:提供一半导体衬底,并于所述半导体衬底内形成隔离沟槽;于所述隔离沟槽内形成填充层且所述填充层延伸至有源区;采用等离子体处理工艺将形成于所述有源区的所述填充层表面的尖角进行去除。通过本发明降低了浅沟槽隔离结构平坦化过程中有源区的尖角折断造成的晶圆表面划伤的风险。断造成的晶圆表面划伤的风险。断造成的晶圆表面划伤的风险。

技术研发人员:李琳 谈娟 王妍 管毓崧 唐阿鑫 李宗旭 梁金娥 张守龙

受保护的技术使用者:华虹半导体(无锡)有限公司

技术研发日:2022.11.24

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1