软包电芯夹板全自动组装机的制作方法

1.本发明涉及组装机,特别是涉及软包电芯夹板全自动组装机,属于软包电芯加工技术领域。

背景技术:

2.电芯分为铝壳电芯、软包电芯(又称“聚合物电芯”)、圆柱电芯三种。通常手机电池采用的为铝壳电芯,蓝牙等数码产品多采用软包电芯,笔记本电脑的电池采用圆柱电芯的串并联组合。

3.软包电池是聚合物电池的另一种叫法,与锂离子电池相比,具有体积小、重量轻、比能量高、安全性高、设计灵活等多种优点。现在尤其在汽车供电上使用较多,已逐渐形成产业化,但是软包电池生产工艺复杂,尤其电芯夹板组装工艺现在多由人工进行,导致精度差效率低,同时,由于在存放时电芯夹板的表面会附着较多的灰尘,因此在进行组装时需要进行擦拭,严重影响了组装效率,不利于大规模生产。

技术实现要素:

4.本发明要解决的技术问题是提供软包电芯夹板全自动组装机,该全自动组装机能够实现对软包电芯夹板的全自动安装,加工效率较高。

5.为解决上述问题,提供以下技术方案:

6.设计软包电芯夹板全自动组装机,包括:送料组件;输送构件,输送构件包括第一输送构件和第二输送构件,第二输送构件用于对电芯进行送料,第一输送构件用于对夹板、泡棉以及对第二输送构件输送的电芯进行转移;除尘工位,用于对输送构件输送夹板的表面进行除尘工作;翻转工位,用于对除尘完成的夹板进行翻转;加工工位,用于对放置完成的夹板、泡棉和电芯进行固定。

7.进一步的,所述送料组件包括用于对电芯进行输送的电芯料车、用于对夹板进行输送的夹板料车、用于对泡棉进行放置的泡棉料仓以及用于对组装完成的软包电芯进行下料运输的成品料车。

8.进一步的,还包括:箱体,所述输送构件、除尘工位、翻转工位、加工工位和泡棉料仓均设置于箱体上,所述箱体上设置有用于放置电芯料车、夹板料车和成品料车的豁口,在所述豁口的内壁设置有多个气缸一用于对电芯料车、夹板料车和成品料车进行固定。

9.进一步的,所述第一输送构件包括真空吸盘、驱动件和竖直驱动件,所述驱动件设置于箱体的上方用于驱动竖直驱动件横向或纵向移动,所述竖直驱动件用于驱动真空吸盘进行移动,真空吸盘与竖直驱动件之间设置有用于使真空吸盘转动的执行器。

10.进一步的,所述第二驱动机构包括第二驱动件、第二吸盘、第二竖直驱动件以及皮带输送机,第二驱动件用于驱动第二竖直驱动件进行纵向运动,第二竖直驱动件用于驱动第二吸盘进行升降运动,第二吸盘与第二竖直驱动件之间设置有用于对第二吸盘进行翻转的第二执行器一,皮带输送机用于对第二吸盘输送的电芯进行定位输送。

11.进一步的,所述翻转工位包括支撑架,所述支撑架的顶部活络连接有上吸盘,支撑架的一侧设置有用于驱动上吸盘翻转的执行器一,所述上吸盘的下方设置有下吸盘,下吸盘的下方设置有板体,板体上设置有用于驱动下吸盘上移的气缸二,所述板体的下方设置有用于驱动板体产生位移的执行器二。

12.进一步的,所述除尘工位包括吸尘座,所述吸尘座上侧开设有与夹板相对应的贯穿槽,所述吸尘座的下方设置有吸尘机,贯穿槽与吸尘机的进气管道相连通。

13.进一步的,所述加工工位包括机械手、螺丝机、打印机以及压紧组件,所述螺丝机包括供料部分和电批部分,供料部分用于向电批部分输送螺丝,电批部分设置于机械手的端部,机械手用于对电批部分的位置进行调节,所述压紧组件用于对摆放完成的夹板、泡棉和电芯进行压紧,电批部分用于通过螺丝对夹板、泡棉和电芯进行固定。

14.进一步的,所述压紧组件包括u形架,所述u形架的下方设置有可移动的u型板,所述u型板上设置有可上下移动的底板,所述u型板的下方设置有用于推动底板的执行器三,u型板的下表面开设有与执行器三输出端相对应的贯穿孔。

15.与现有技术相比,本发明的有益效果在于:

16.通过设置送料组件能够将放置好的电芯、夹板和泡棉推送至指定的位置,方便快捷,通过设置输送构件用于将电芯、夹板和泡棉运送至指定的位置,并将组装完成的成品输送至成品料车中,自动化程度较高,通过与除尘工位相配合,能够对附着在夹板表面的灰尘进行清理,降低了工作人员的劳动强度,提升了工作效率和实用性,翻转工位用于对夹板进行翻转,加工工位用于对放置完成的电芯、夹板和泡棉进行固定,在上述结构之间的配合下在对软包电芯夹板进行组装时,自动化程度和精确度高。

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

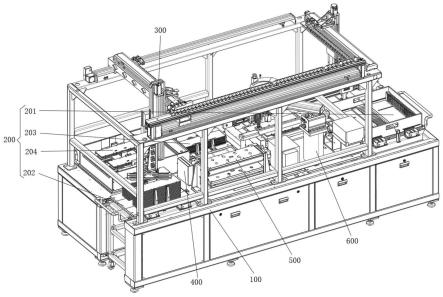

18.图1为按照本发明的一优选实施例的立体图;

19.图2为按照本发明的一优选实施例的输送构件立体图;

20.图3为按照本发明的一优选实施例的除尘工位和翻转工位立体图;

21.图4为按照本发明的一优选实施例的加工工位立体图;

22.图5为按照本发明的一优选实施例的第一输送构件立体图;

23.图6为按照本发明的一优选实施例的第二输送构件立体图;

24.图7为按照本发明的一优选实施例的电芯料车立体图;

25.图8为按照本发明的一优选实施例的夹板料车立体图;

26.图9为按照本发明的一优选实施例的成品料车立体图。

27.图中:100、箱体;200、送料组件;201、电芯料车;202、夹板料车;203、泡棉料仓;204、成品料车;205、气缸一;300、输送构件;400、除尘工位;500、翻转工位;600、加工工位;301、第一真空吸盘;302、第一驱动件;303、第一竖直驱动件;304、第一执行器;305、第二驱动件;306、第二吸盘;307、第二竖直驱动件;308、第二执行器;309、皮带输送机;401、吸尘座;402、贯穿槽;501、支撑架;502、上吸盘;503、执行器一;504、板体;505、气缸二;506、执行器二;507、下吸盘;601、机械手;602、螺丝机;603、打印机;604、压紧组件;6041、u形架;

6042、u型板;6043、底板;6044、执行器三。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1-图9所示,本实施例提供的软包电芯夹板全自动组装机,包括:送料组件200;输送构件300,输送构件300包括第一输送构件和第二输送构件,第二输送构件用于对电芯进行送料,第一输送构件用于对夹板、泡棉以及对第二输送构件输送的电芯进行转移;除尘工位400,用于对输送构件300输送夹板的表面进行除尘工作;翻转工位500,用于对除尘完成的夹板进行翻转;加工工位600,用于对放置完成的夹板、泡棉和电芯进行固定。

30.在本实施例中,第一输送构件在对夹板进行输送时,首先将夹板移动至除尘工位400处,除尘工位400对附着在夹板表面的灰尘进行清理,然后将夹板输送至翻转工位500,翻转工位500对夹板的方向进行反转后,第一输送构件再次对夹板进行吸取固定,然后对夹板的另一面进行清理,清理后的夹板放置于加工工位600,第一输送件构再对泡棉进行输送至加工工位600处夹板的上表面,第二输送构件将电芯输送至加工工位600处泡棉的上表面,第一输送构件再依次输送泡棉和夹板,加工工位600对放置完成的电芯、泡棉和夹板进行组装,第一输送构件对组装完成的成品输送至指定的位置。

31.送料组件200包括用于对电芯进行输送的电芯料车201、用于对夹板进行输送的夹板料车202、用于对泡棉进行放置的泡棉料仓203以及用于对组装完成的软包电芯进行下料运输的成品料车204。

32.还包括:箱体100,输送构件300、除尘工位400、翻转工位500、加工工位600和泡棉料仓203均设置于箱体100上,箱体100上设置有用于放置电芯料车201、夹板料车202和成品料车204的豁口,在豁口的表面设置有多个气缸一205用于对电芯料车201、夹板料车202和成品料车204进行固定。

33.在本实施例中,通过设置多个气缸一205,当电芯料车201、夹板料车202和成品料车204移动至指定的豁口处后进行固定,有效的避免在对电芯、泡棉和夹板进行输送时电芯料车201、夹板料车202和成品料车204出现移动的现象;

34.如图7所示,电芯料车201包括手推车车体以及设置于手推车车体上方的电芯料盒,在电芯料盒中设置有多个分隔板用于避免电芯在运输的过程中出现碰撞的现象,为了便于第二输送构件对电芯进行输送,分隔板包括第一部分、第二部分和第三部分,第二部分和第三部分分别设置于电芯料盒的两个侧壁上,第一部分设置于电芯料盒内壁的底部,第二部分和第三部分均等距离开设有多个凹槽一,第一部分的上表面开始有与凹槽一相对应的凹槽二;

35.如图8所示,夹板料车202包括手推车车体以及设置于手推车车体上方的放置板,放置板上设置有两组用于放置夹板的放置件,放置件包括两个呈u形的挡板,挡板与放置板滑动连接,夹板放置于两个挡板之间,挡板与放置板间通过螺栓进行锁紧;

36.如图9所示,成品料车204包括手推车车体以及设置于手推车车体上方的成品料

框,在成品料框内设置三组用于放置成品的限位件,限位件用于将每个成品隔开,避免在运输的过程中相邻的两个成品间出现碰撞的现象。

37.如图5所示,第一输送构件包括真空吸盘301、驱动件302和竖直驱动件303,驱动件302设置于箱体100的上方用于驱动竖直驱动件303横向或纵向移动,竖直驱动件303用于驱动真空吸盘301进行移动,真空吸盘301与竖直驱动件303之间设置有用于使真空吸盘301转动的执行器304。

38.在本实施例中,驱动件302包括设置于箱体100上方的第一滑轨,在滑轨上设置电机和螺纹丝杆用于对第二滑轨进行横向驱动,在第二滑轨上设置电机和螺纹丝杆用于对竖直驱动件303进行纵向驱动,竖直驱动件303包括通过电机驱动进行上下移动的安装箱,执行器304设置于安装箱内,执行器304的输出轴延伸出安装箱的下方并与真空吸盘301相连接用于对真空吸盘301进行旋转,真空吸盘301通过管道与真空泵相连接。

39.如图6所示,第二驱动机构包括第二驱动件305、第二吸盘306、第二竖直驱动件307以及皮带输送机309,第二驱动件305用于驱动第二竖直驱动件307进行纵向运动,第二竖直驱动件307用于驱动第二吸盘306进行升降运动,第二吸盘306与第二竖直驱动件307之间设置有用于对第二吸盘306进行翻转的第二执行器一308,皮带输送机309用于对第二吸盘306输送的电芯进行定位输送。

40.在本实施例中,第二驱动件305包括滑轨以及与滑轨滑动连接的移动座,滑轨上设置有电机和螺纹丝杆用于对移动座进行纵向驱动,移动座上设置有安装箱以及与可在安装箱上进行上下滑动的壳体,安装箱上设置有电机和螺纹丝杆用于对壳体进行上下驱动,第二执行器一308设置于壳体的内部,第二执行器一308的输出轴延伸出壳体的左侧并固定设置有连接板,连接板的端部与第二吸盘306相连接,在对电芯进行上料时,在电机和螺纹丝杆的作用下将第二吸盘306移动至电芯的一侧,真空泵开始工作使第二吸盘306对电芯进行吸附固定,然后电机再次开始工作将电芯移动至皮带输送机309处,第二执行器一308工作使电芯呈水平状态并处于皮带输送机309的正上方,皮带输送机309将电芯输送至指定的位置,然后第一输送构件再将电芯输送至加工工位600处泡棉的上表面,其中,在皮带输送机309上设置有气缸和推板用于对电芯在皮带输送机309上的位置进行调整。

41.如图3所示,翻转工位500包括支撑架501,支撑架501的顶部活络连接有上吸盘502,支撑架501的一侧设置有用于驱动上吸盘502翻转的执行器一503,上吸盘502的下方设置有下吸盘507,下吸盘507的下方设置有板体504,板体504上设置有用于驱动下吸盘507上移的气缸二505,板体504的下方设置有用于驱动板体504产生位移的执行器二506。

42.除尘工位400包括吸尘座401,吸尘座401上侧开设有与夹板相对应的贯穿槽402,吸尘座401的下方设置有吸尘机,贯穿槽402与吸尘机的进气管道相连通。

43.在本实施例中,当对夹板的表面进行清灰时,输送构件300将夹板下表面的一侧与吸尘座401的上表面相贴合然后使夹板横向运动,吸尘机开始工作当夹板与贯穿槽402相重合时,在吸力的作用下将附着在夹板表面的灰尘进行清理,清理完成后将夹板放置于下吸盘507上,执行器二506开始工作使板体504带动下吸盘507开始移动,直至将夹板移动至上吸盘502的正下方,执行器一503开始工作对上吸盘502进行翻转,然后气缸二505开始工作推动夹板上移与上吸盘502相贴合,然后上吸盘502对夹板进行吸附,真空本对下吸盘507吹气使夹板与下吸盘507相分离,气缸二505带动下吸盘507复位,执行器一503工作使上吸盘

502复位,输送构件300对翻转完成的夹板进行吸附固定,然后在除尘工位400的配合下对另一面进行清灰工作,清灰完成后将夹板输送至加工工位600。

44.如图4所示,加工工位600包括机械手601、螺丝机602、打印机603以及压紧组件604,螺丝机602包括供料部分和电批部分,供料部分用于向电批部分输送螺丝,电批部分设置于机械手601的端部,机械手601用于对电批部分的位置进行调节,压紧组件604用于对摆放完成的夹板、泡棉和电芯进行压紧,电批部分用于通过螺丝对夹板、泡棉和电芯进行固定。

45.压紧组件604包括u形架6041,u形架6041的下方设置有可移动的u型板6042,u型板6042上设置有可上下移动的底板6043,u型板6042的下方设置有用于推动底板6043的执行器三6044,u型板6042的下表面开设有与执行器三6044输出端相对应的贯穿孔。

46.在本实施例中,输送构件300将清灰完成的夹板放置于底板6043上然后依次放置泡棉、电芯、泡棉和夹板,放置完成后执行器三6044用于驱动u型板6042开始移动,直至将底板6043移动至u形架6041的正下方,执行器三6044开始工作推动底板6043开始上移,在u形架6041的配合下完成对电芯、泡棉和夹板的夹紧工作,供料部分将所需的螺丝输送至机械手601端部的电批部分,机械手601的端部将电批部分移动至指定位置对电芯、泡棉和夹板进行固定,组装完成后输送构件300对成品进行输送,在打印机603的作用下在成品的表面打印相关的信息,然后输送构件300将成品放置于成品料车204中。

47.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1