铁位掺杂的磷酸锰铁锂复合材料及制备方法、二次电池与流程

1.本技术属于电池材料技术领域,尤其涉及一种铁位掺杂的磷酸锰铁锂复合材料及其制备方法,以及一种二次电池。

背景技术:

2.随着锂电池原料价格的飞涨以及新能源汽车补贴政策进入退坡时期,磷酸铁锂的低成本优势被进一步放大,产量反超三元材料成为最热门的锂电池正极材料。但是,目前磷酸铁锂材料的比容量开发已接近理论极限值,能量密度难以进一步提高,寻找新的正极材料成为必然。橄榄石型limnpo4理论比容量与lifepo4相近,且具有较高的电压平台,电压平台可达3.8v-4.1v左右,理论能量密度可比lifepo4高出10%-20%,且低温性能好。但比lifepo4更低的电导率严重影响了limnpo4的放电容量以及倍率性能。同时,循环过程中mn的溶出使得电池容量保持率迅速下降,限制了limnpo4的发展。

3.研究发现,将两者结合后的磷酸锰铁锂固溶体工作电压在3.5-4.1v之间,适用于传统电解液体系的稳定电化学窗口,可同时改善li离子迁移速率以及循环性能。然而,现有磷酸锰铁锂复合材料的倍率性能、循环性能等仍有待进一步提高。

技术实现要素:

4.本技术的目的在于提供一种铁位掺杂的磷酸锰铁锂复合材料及其制备方法,以及一种二次电池,旨在一定程度上解决磷酸锰铁锂复合材料的倍率性能、循环性能等仍有待进一步提高的技术问题。

5.为实现上述申请目的,本技术采用的技术方案如下:

6.第一方面,本技术提供一种铁位掺杂的磷酸锰铁锂复合材料,所述铁位掺杂的磷酸锰铁锂复合材料包括内核和包覆在所述内核外表面的碳壳层,所述内核包括化学通式为limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4的活性材料,其中,a包括ca、ba、ti、zn中的至少一种;x、y、z的取值范围分别独立地为0~0.05,且x、y、z不同时取0,0<w≤0.05,0<x+y+z+w≤0.15。

7.第二方面,本技术提供一种铁位掺杂的磷酸锰铁锂复合材料的制备方法,包括以下步骤:

8.按化学通式limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4中各元素的化学计量比,获取包括锂源、锰源、磷源、铁源、a源、镁源、钒源和铝源的原料组分,将所述原料组分溶解在溶剂中后,添加第一有机碳源进行混合反应,干燥并粉碎,得到前驱体粉末;其中,所述a源包括ca源、ba源、ti源、zn源中的至少一种;x、y、z的取值范围分别独立地为0~0.05,且x、y、z不同时取0,0<w≤0.05,0<x+y+z+w≤0.15;

9.在惰性气氛中,对所述前驱体粉末进行第一烧结处理后,与第二有机碳源混合造粒,进行第二烧结处理,得到铁位掺杂的磷酸锰铁锂复合材料。

10.第三方面,本技术提供一种二次电池,所述二次电池包括正极、负极、隔膜、电解液;其中,所述正极中包含有上述的铁位掺杂的磷酸锰铁锂复合材料或者上述方法制备的

铁位掺杂的磷酸锰铁锂复合材料。

11.本技术第一方面提供的铁位掺杂的磷酸锰铁锂复合材料为核壳结构,内核活性材料的铁位掺杂有mg、v、al中的至少一种金属元素,其中,mg

2+

半径介于fe

2+

、fe

3+

半径之间,充放电过程对晶体结构起稳定作用;钒、铝价态高于铁且离子半径与铁相近,高价掺杂使得fe

2+

/fe

3+

共存,提高材料的本征电导率。同时,铁位还掺杂有ca、ba、ti、zn中的至少一种a元素,其中,钛掺杂会降低电子在电极/溶液界面处传输的阻力及稳定晶格,对材料的循环、倍率性能有益;钙、钡掺杂对控制材料的形貌及粒径大小有利,能提高锂离子扩散速率;锌掺杂能提高材料的导电率,提升磷酸锰铁锂复合材料的电性能。体相掺杂后晶格收缩,使得掺杂的磷酸锰铁锂的晶胞参数减小,充放电过程中晶格形变量降低,稳定了晶格结构,降低了材料的极化程度。并且,这些元素掺杂后会导致活性材料的排度增加,从而形成更多的晶格缺陷,且高价态金属离子能产生更多的过剩电子,从而提高了材料导电性。另外,包覆在内核外表面的碳壳层,不但有利于提高复合材料的导电性能,而且能够限制复合材料的颗粒大小,使复合材料的颗粒粒径小,且均一度高,活性比表面积大,有利于提高磷酸锰铁锂复合材料的压实密度,从而提高复合材料的比容量。

12.本技术第二方面提供的铁位掺杂的磷酸锰铁锂复合材料的制备方法,按活性材料的化学计量比获取原料组分后,将各原料组分共同溶解在溶剂中,然后添加有机碳源进行混合反应,在该过程中有机碳源与原料组分的浆料发生氧化还原反应,放出大量的热,蒸发去除混合系统中大部分水分,形成掺杂多组分的磷酸锰铁锂前驱体。进一步干燥去除溶剂,减少后续烧结处理的能耗,粉碎成前驱体粉末。然后在惰性气氛中进行第一烧结处理,在烧结过程中前驱体中掺杂的有机碳源同时起到消耗前驱体中酸根离子以及保护磷酸锰铁锂不被氧化的作用,铁位掺杂的磷酸锰铁锂逐渐形成。然后,将第一烧结处理的产物与第二有机碳源进行混合造粒,使第二有机碳源均匀附着在第一烧结产物表面,再进行第二烧结处理,彻底形成铁位掺杂的磷酸锰铁锂活性材料,与此同时有机碳源被碳化成碳材料,在铁位掺杂的磷酸锰铁锂活性颗粒表面形成均匀的碳包覆层,得到铁位掺杂的磷酸锰铁锂复合材料。制备的铁位掺杂的磷酸锰铁锂复合材料,通过对磷酸锰铁锂材料中铁位掺杂mg、v、al中的至少一种金属元素,以及ca、ba、ti、zn中的至少一种a元素,多种金属离子共掺杂铁位后的磷酸锰铁锂活性材料具有更好的倍率性能及循环稳定性能。另外,碳壳层不但提高了复合材料的导电性能,而且提高了铁位掺杂的磷酸锰铁锂复合材料的压实密度和比容量。

13.本技术第三方面提供的二次电池,由于正极中包含有上述的铁位掺杂的磷酸锰铁锂复合材料,该复合材料同时具有优异的倍率性能、高循环稳定性能、高比容量等综合性能。因而有利于提高二次电池的能量密度,循环稳定性,倍率性等电化学性能。

附图说明

14.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

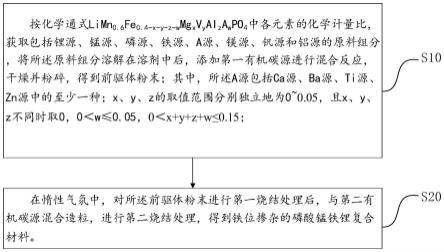

15.图1是本技术实施例提供的铁位掺杂的磷酸锰铁锂复合材料的制备方法的流程示意图。

具体实施方式

16.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

17.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

18.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b或c中的至少一项(个)”,或,“a,b和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

19.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

20.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

21.本技术说明书实施例中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术说明书实施例相关组分的含量按比例放大或缩小均在本技术说明书实施例公开的范围之内。具体地,本技术说明书实施例中的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

22.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

23.本技术实施例第一方面提供一种铁位掺杂的磷酸锰铁锂复合材料,铁位掺杂的磷酸锰铁锂复合材料包括内核和包覆在内核外表面的碳壳层,内核包括化学通式为limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4的活性材料,其中,a包括ca、ba、ti、zn中的至少一种;x、y、z的取值范围分别独立地为0~0.05,且x、y、z不同时取0,0<w≤0.05,0<x+y+z+w≤0.15。。

24.本技术实施例第一方面提供的铁位掺杂的磷酸锰铁锂复合材料为核壳结构,内核包括的化学通式为limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4活性材料,x、y、z的取值范围分别独立地为0~0.05,且x、y、z不同时取0,在铁位掺杂有mg、v、al中的至少一种金属元素,其中,mg

2+

半径介于fe

2+

、fe

3+

半径之间,充放电过程对晶体结构起稳定作用;钒、铝价态高于铁且离子半径与铁相近,高价掺杂使得fe

2+

/fe

3+

共存,提高材料的本征电导率。同时,铁位还掺杂有ca、ba、ti、zn中的至少一种a元素,其中,钛掺杂会降低电子在电极/溶液界面处传输的阻力及稳定晶格,对材料的循环、倍率性能有益;钙、钡掺杂对控制材料的形貌及粒径大小有利,能提高锂离子扩散速率;锌掺杂能提高材料的导电率,提升磷酸锰铁锂复合材料的电性能。本技术实施例铁位掺杂的磷酸锰铁锂复合材料的活性材料中,铁位同时掺杂的mg、v、al中的至少一种金属元素,以及ca、ba、ti、zn中的至少一种a元素,晶胞参数均低于铁元素,体相掺

杂后晶格收缩,使得掺杂的磷酸锰铁锂的晶胞参数减小,充放电过程中晶格形变量降低,稳定了晶格结构,降低了材料的极化程度。并且,这些元素掺杂后会导致活性材料的排度增加,从而形成更多的晶格缺陷,且高价态金属离子能产生更多的过剩电子,从而提高了材料导电性。另外,复合材料中还包含有包覆在内核外表面的碳壳层,不但有利于提高复合材料的导电性能,而且能够限制复合材料的颗粒大小,使复合材料的颗粒粒径小,且均一度高,活性比表面积大,有利于提高磷酸锰铁锂复合材料的压实密度,从而提高复合材料的比容量。因此,铁位掺杂的磷酸锰铁锂复合材料,通过经多种金属离子共掺杂铁位的磷酸锰铁锂活性材料和碳壳层的协同作用,使得复合材料同时具有优异的倍率性能、高循环稳定性能、高比容量等综合性能。

25.本技术实施例铁位掺杂的磷酸锰铁锂复合材料的活性内核中,mg、v、al的掺杂摩尔比为0~0.05,且mg、v、al不同时取0,ca、ba、ti、zn的掺杂摩尔比0<w≤0.05,且0<x+y+z+w≤0.15。在这种掺杂情况下,最有利于提高铁位掺杂的磷酸锰铁锂复合材料的倍率性能和循环稳定性能。若掺杂含量过高,则影响磷酸锰铁锂主元素的占比,也会影响活性材料的比容量和结构稳定性。

26.在一些可能的实现方式中,化学通式为limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4的活性材料中,x、y、z均大于0,即,铁位同时掺杂mg、v和al,以及ca、ba、ti、zn中的至少一种。在这种掺杂情况下,掺杂的这些金属离子的晶胞参数分别为mg(2+)65pm、v(5+)54pm、al(3+)50pm、ti(4+)68pm、zn(2+)74pm,均小于被取代的fe(2+)76pm,体相掺杂后晶格收缩,晶胞参数减小,充放电过程中晶格形变量降低,稳定了晶格结构,降低了材料的极化程度。掺杂后排度会增加,从而形成更多的晶格缺陷,且高价态金属离子能产生更多的过剩电子,进而提高活性材料的导电性能。因此,铁位经多种金属离子共掺杂后的磷酸锰铁锂活性材料具有更好的倍率性能及循环稳定性能。

27.在一些可能的实现方式中,以铁位掺杂的磷酸锰铁锂复合材料的总质量为100%计,碳壳层的质量百分含量为1%~1.6%。在这种情况下,碳壳层的质量百分含量既有利于提高磷酸锰铁锂复合材料的导电性能,又能够完全包覆活性内核材料,抑制内核颗粒大小,使磷酸锰铁锂复合材料的粒径小且均一度高,活性比表面积大,有利于提高复合材料的压实密度。在一些具体实施例中,铁位掺杂的磷酸锰铁锂复合材料的总质量为100%计,碳壳层的质量百分含量可以是1%~1.2%、1.2%~14%、1.4%~1.6%等。

28.在一些可能的实现方式中,碳壳层的厚度为2nm~5nm;该厚度的碳壳层能够在活性内核颗粒外表面形成完整的包覆层,有效抑制磷酸锰铁锂活性材料颗粒的大小,使其粒径小且均一度高。并且,该厚度的碳壳层也有利于提高磷酸锰铁锂复合材料的导电性能。在一些具体实施例中,碳壳层的厚度可以是2nm~3nm、3nm~4nm、4nm~5nm等。

29.在一些可能的实现方式中,铁位掺杂的磷酸锰铁锂复合材料的一次粒径为50nm~300nm;该一次粒径是指在微观测试条件下铁位掺杂的磷酸锰铁锂复合材料单个颗粒的粒径大小,即单个微观颗粒粒径。本技术实施例铁位掺杂的磷酸锰铁锂复合材料的一次粒径为纳米级,粒径小,活性比表面积大,应用到二次电池的正极材料中,有利于提高离子嵌入脱出效率,从而提高二次电池的倍率性能和循环性能。在一些具体实施例中,铁位掺杂的磷酸锰铁锂复合材料的一次粒径大小可以是50nm~100nm、100nm~150nm、150nm~200nm、200nm~250nm、250nm~300nm等。

30.在一些可能的实现方式中,铁位掺杂的磷酸锰铁锂复合材料的一次粒径为0.5μm~1.5μm;该二次粒径是指铁位掺杂的磷酸锰铁锂复合材料单个颗粒堆叠后形成的团装颗粒大小,即多个一次颗粒堆叠后形成的宏观颗粒粒径。本技术实施例铁位掺杂的磷酸锰铁锂复合材料的宏观粒径小,且均一度高,有利于提高铁位掺杂的磷酸锰铁锂复合材料的压实密度,将其应用到二次电池的正极材料中有利于提高能量密度。在一些具体实施例中,铁位掺杂的磷酸锰铁锂复合材料的一次粒径大小可以是0.5μm~0.8μm、0.8μm~1.0μm、1.0μm~1.2μm、1.2μm~1.5μm等。

31.本技术上述实施例提供的铁位掺杂的磷酸锰铁锂复合材料可通过以下实施例方法制得。

32.如附图1所示,本技术实施例第二方面提供一种铁位掺杂的磷酸锰铁锂复合材料的制备方法,包括以下步骤:

33.s10.按化学通式limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4中各元素的化学计量比,获取包括锂源、锰源、磷源、铁源、a源、镁源、钒源和铝源的原料组分,将原料组分溶解在溶剂中后,添加第一有机碳源进行混合反应,干燥并粉碎,得到前驱体粉末;其中,a源包括ca源、ba源、ti源、zn源中的至少一种;x、y、z的取值范围分别独立地为0~0.05,且x、y、z不同时取0,0<w≤0.05,0<x+y+z+w≤0.15;

34.s20.在惰性气氛中,对前驱体粉末进行第一烧结处理后,与第二有机碳源混合造粒,进行第二烧结处理,得到铁位掺杂的磷酸锰铁锂复合材料。

35.本技术实施例第二方面提供的铁位掺杂的磷酸锰铁锂复合材料的制备方法,按化学通式limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4中各元素的化学计量比获取原料组分后,将各原料组分共同溶解在溶剂中,然后添加有机碳源进行混合反应,在该过程中有机碳源与原料组分的浆料发生氧化还原反应,放出大量的热,蒸发去除混合系统中大部分水分,形成掺杂多组分的磷酸锰铁锂前驱体。进一步干燥去除溶剂,减少后续烧结处理的能耗,粉碎成前驱体粉末。然后在惰性气氛中进行第一烧结处理,在烧结过程中前驱体中掺杂的有机碳源同时起到消耗前驱体中酸根离子以及保护磷酸锰铁锂不被氧化的作用,铁位掺杂的磷酸锰铁锂逐渐形成。然后,将第一烧结处理的产物与第二有机碳源进行混合造粒,使第二有机碳源均匀附着在第一烧结产物表面,再进行第二烧结处理,彻底形成铁位掺杂的磷酸锰铁锂活性材料,与此同时有机碳源被碳化成碳材料,在铁位掺杂的磷酸锰铁锂活性颗粒表面形成均匀的碳包覆层,得到铁位掺杂的磷酸锰铁锂复合材料。本技术实施例制备工艺简单,适用于工业化大规模生产和应用,且制备的铁位掺杂的磷酸锰铁锂复合材料,通过对磷酸锰铁锂材料中铁位掺杂mg、v、al中的至少一种金属元素,以及ca、ba、ti、zn中的至少一种a元素,多种金属离子共掺杂铁位后的磷酸锰铁锂活性材料具有更好的倍率性能及循环稳定性能。另外,碳壳层不但提高了复合材料的导电性能,而且使复合材料的颗粒粒径小,且均一度高,活性比表面积大,提高铁位掺杂的磷酸锰铁锂复合材料的压实密度和比容量。

36.上述步骤s10中,按化学通式limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4中各元素的化学计量比,其中,a包括ca、ba、ti、zn中的至少一种;x、y、z的取值范围分别独立地为0~0.05,且x、y、z不同时取0,0<w≤0.05,0<x+y+z+w≤0.15。

37.在一些可能的实现方式中,化学通式为limn

0.6

fe

0.4-x-y-z-w

mg

xvy

al

zaw

po4的活性材料中,x、y、z均大于0。在这种掺杂情况下,能够更好的提高磷酸锰铁锂材料的比容量、倍率

性能及循环稳定性能。

38.在一些可能的实现方式中,溶剂包括水和/或硝酸。

39.在一些可能的实现方式中,锂源包括碳酸锂、氢氧化锂、醋酸锂、草酸锂、氯化锂中的至少一种。

40.在一些可能的实现方式中,锰源包括四氧化三锰、二氧化锰、碳酸锰、草酸锰、乳酸锰、氯化锰、硫酸锰、硝酸锰、二氧化锰中的至少一种。

41.在一些可能的实现方式中,磷源包括磷酸、磷酸氢二铵、磷酸二氢铵中的至少一种。

42.在一些可能的实现方式中,铁源包括草酸亚铁、草酸铁、醋酸亚铁、醋酸铁、硝酸亚铁、硝酸铁、磷酸铁、氧化铁、硫酸亚铁、硫酸铁、氯化亚铁、氯化铁中的至少一种。

43.在一些可能的实现方式中,镁源包括硝酸镁、氯化镁、碳酸镁、硫酸镁中的至少一种。

44.在一些可能的实现方式中,钒源包括nh4vo3、硝酸钒、五氧化二钒中的至少一种。

45.在一些可能的实现方式中,铝源包括硝酸铝、氯化铝、碳酸铝、硫酸铝中的至少一种。

46.在一些可能的实现方式中,ca源包括氢氧化钙、氧化钙、钙盐中的至少一种。

47.在一些可能的实现方式中,ba源包括氢氧化钡、氧化钡、钡盐中的至少一种。

48.在一些可能的实现方式中,ti源包括氢氧化钛、氧化钛、钛盐中的至少一种。

49.在一些可能的实现方式中,zn源包括锌粉、氯化锌、硫酸锌、葡萄糖酸锌中的至少一种。

50.本技术上述实施例获取的锂源、锰源、磷源、铁源、镁源、钒源、铝源、ca源、ba源、ti源、zn源等原料组分,均有较好的溶解性能,能够均匀稳定的溶解在溶剂中,有利于制备掺杂多组分的磷酸锰铁锂前驱体,进而烧结制备铁位掺杂的磷酸锰铁锂。

51.在一些可能的实现方式中,将原料组分溶解在溶剂中后,添加的第一有机碳源包括柠檬酸、葡萄糖、蔗糖、可溶性淀粉、水杨酸、酒石酸、草酸、聚山梨酯、聚乙二醇、脂肪酸山梨坦、硬脂酸、脂肪酸甘油酯、氨基酸中的至少一种。这些有机碳源,一方面在溶剂中有较好的溶解性能,能够均匀稳定的分散在溶剂中,且在磷酸锰铁锂前驱体合成过程中能够与溶液中酸性离子发生氧化还原反应,放出大量的热,蒸发去除反应体系中溶剂形成磷酸锰铁锂前驱体颗粒。另一方面,在磷酸锰铁锂前驱体第一烧结过程中同时起到消耗前驱体中酸根离子以及保护磷酸锰铁锂不被氧化的作用。

52.在一些可能的实现方式中,原料组分与第一有机碳源的质量比为1:(0.1~0.2);该质量配比的有机碳源充分确保了掺杂多组分的磷酸锰铁锂前驱体合成,并在第一烧结过程中起到充分的还原剂和氧化保护剂的作用。若碳源添加过多,则会导致第一次烧结后的颗粒团聚形成粒径较大的颗粒,且后续处理工艺不利于将团聚体打开,不利于制备小粒径的复合颗粒。在一些具体实施例中,原料组分与第一有机碳源的质量比可以是1:(0.1~0.12)、1:(0.12~0.15)、1:(0.15~0.17)、1:(0.17~0.2)等。在一些具体实施例中,原料组分与第一有机碳源的质量比为1:0.2。

53.在一些可能的实现方式中,上述步骤s20中,第一烧结处理的条件包括:在温度为500~600℃的惰性气氛中烧结5~7小时,使前驱体粉末逐步转化成铁位掺杂的磷酸锰铁

锂。若温度太高则会使磷酸锰铁锂一次颗粒过大,不利于制备粒径小且均一度高的颗粒。在一些具体实施例中,第一烧结处理温度条件可以是500~550℃、550~600℃等,烧结时长可以是5~6小时、6~7小时等。

54.在一些可能的实现方式中,混合造粒的步骤包括:将第一烧结处理的产物与第二有机碳源制成混合浆料,使有机碳源均匀包覆在第一烧结处理的产物表面,有利于在后续烧结过程中有效限制磷酸锰铁锂颗粒长大,研磨过筛,细化颗粒粒径并提高颗粒粒径的均一度,再喷雾干燥,使有机碳源紧密的附着在第一烧结产物的表面,得到造粒粉末。在一些具体实施例中,研磨10~20次后,过100~300目筛网。

55.在一些可能的实现方式中,第二烧结处理的条件包括:在温度为650~750℃的惰性气氛中焙烧8~10小时,使多组分掺杂的磷酸锰铁锂前驱体粉末充分彻底的转化成铁位掺杂的磷酸锰铁锂颗粒,同时使表面附着的有机碳源碳化成碳材料,在磷酸锰铁锂颗粒表面原位形成致密的碳包覆层。若烧结温度过高,则复合颗粒粒径会变大,比容量降低,且ph值升高,影响电池性能;若烧结温度过低;则复合颗粒粒径偏小,压实偏低,影响电池制作,电池制作极片容易开裂。在一些具体实施例中,第二烧结处理温度条件可以是650~700℃、700~750℃等,烧结时长可以是8~9小时、9~10小时等。

56.在一些可能的实现方式中,第二有机碳源包括柠檬酸、葡萄糖、蔗糖、可溶性淀粉、水杨酸、酒石酸、草酸、聚山梨酯、聚乙二醇、脂肪酸山梨坦、硬脂酸、脂肪酸甘油酯、氨基酸中的至少一种。这些有机碳源均有较好的溶解性,能够均匀稳定的附着在第一次烧结产物的表面,在第二烧结处理过程中有效抑制磷酸锰铁锂颗粒的长大,使得铁位掺杂的磷酸锰铁锂复合材料粒径小且均一度高,活性比表面积大,导电性能优异。

57.在一些可能的实现方式中,第一烧结处理的产物与第二有机碳源的质量比为1:(0.03~0.08),该配比的有机碳源能够在铁位掺杂的磷酸锰铁锂活性内核表面形成完整且致密的碳包覆层,不但提高复合材料的导电性能,而且能够使复合材料具有小粒径,大活性比表面积。在一些具体实施例中,第一烧结处理的产物与第二有机碳源的质量比可以是1:(0.03~0.05)、1:(0.04~0.06)、1:(0.05~0.08)等。在一些具体实施例中,第一烧结处理的产物与第二有机碳源的质量比为1:0.05。

58.本技术实施例第三方面提供一种二次电池,该二次电池包括正极、负极、隔膜、电解液;其中,正极中包含有上述的铁位掺杂的磷酸锰铁锂复合材料或者上述方法制备的铁位掺杂的磷酸锰铁锂复合材料。

59.本技术实施例第三方面提供的二次电池,由于正极中包含有上述的铁位掺杂的磷酸锰铁锂复合材料,该复合材料同时具有优异的倍率性能、高循环稳定性能、高比容量等综合性能。因而有利于提高二次电池的能量密度,循环稳定性,倍率性等电化学性能。

60.在一些可能的实现方式中,二次电池的负极包括但不限于石墨、软碳(如焦炭等)、硬碳等碳素材料,或者氮化物、锡基氧化物、锡基氧化物、锡合金,以及纳米负极材料等。

61.在一些可能的实现方式中,隔膜包括聚丙烯纤维、聚丙烯腈纤维、聚乙烯醇缩甲醛纤维、聚(乙二醇对苯二甲酸酯)、聚对苯二甲酸乙二醇酯、聚酰胺纤维、聚对苯二甲酰对苯二胺中的至少一种材料。

62.在一些可能的实现方式中,电解液包括含na

+

、k

+

、nh

4+

中至少一种的可溶性盐的水溶液。

63.为使本技术上述实施细节和操作能清楚地被本领域技术人员理解,以及本技术实施例铁位掺杂的磷酸锰铁锂复合材料及其制备方法的进步性能显著的体现,以下通过多个实施例来举例说明上述技术方案。

64.实施例1

65.一种铁位掺杂mg、v和ti的磷酸锰铁锂复合材料,其制备包括步骤:

66.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、89.474g的mg(no3)2、180.4707g的v(no3)5、39.93g的tio2按比例溶解混合均匀后,加入882.09314g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

67.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位掺杂mg、v和ti的磷酸锰铁锂复合材料。

68.实施例2

69.一种铁位掺杂mg、ba和ti的磷酸锰铁锂复合材料,其制备包括步骤:

70.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、89.474g的mg(no3)2、130.67g的ba(no3)2、39.93g的tio2按比例溶解混合均匀后,加入872.1327g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

71.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位掺杂mg、ba和ti的磷酸锰铁锂复合材料。

72.实施例3

73.一种铁位掺杂v、ba和ti的磷酸锰铁锂复合材料,其制备包括步骤:

74.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、180.4707g的v(no3)5、130.67g的ba(no3)2、39.93g的tio2按比例溶解混合均匀后,加入890.33204g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

75.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位掺杂v、ba和ti的磷酸锰铁锂复合材料。

76.实施例4

77.一种铁位v、mg、ba和ti共掺杂的磷酸锰铁锂复合材料,其制备包括步骤:

78.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、89.474g的mg(no3)2、180.4707g的v(no3)5、130.67g的ba(no3)2、39.93g的tio2按比例溶解混合均匀后,加入908.22684g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

79.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位v、mg、ba和ti共掺杂的磷酸锰铁锂复合材料。

80.实施例5

81.一种铁位mg、v、al和ti共掺杂的磷酸锰铁锂复合材料,其制备包括步骤:

82.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、89.474g的mg(no3)2、180.4707g的v(no3)5、106.498g的al(no3)3、39.93g的tio2按比例溶解混合均匀后,加入906.4g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

83.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位mg、v、al和ti共掺杂的磷酸锰铁锂复合材料。

84.实施例6

85.一种铁位mg、v、al、ti、ba和zn共掺杂的磷酸锰铁锂复合材料,其制备包括步骤:

86.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、89.474g的mg(no3)2、180.4707g的v(no3)5、130.67g的al(no3)3、39.93g的tio2、130.67g的ba(no3)2、94.7g的zn(no3)2按比例溶解混合均匀后,加入927.16684g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

87.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位mg、v、al、ti、ba和zn共掺杂的磷酸锰铁锂复合材料。

88.对比例1

89.一种未掺杂的磷酸锰铁锂复合材料,其制备包括步骤:

90.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2按比例溶解混合均匀后,加入820.1176g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

91.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到未掺杂的磷酸锰铁锂复合材料。

92.对比例2

93.一种铁位仅掺杂mg的磷酸锰铁锂复合材料,其制备包括步骤:

94.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、89.474g的mg(no3)2按比例溶解混合均匀后,加入838.0124g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

95.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡

萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位仅掺杂mg的磷酸锰铁锂复合材料。

96.对比例3

97.一种铁位仅掺杂钒的磷酸锰铁锂复合材料,其制备包括步骤:

98.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、180.4707g的v(no3)5按比例溶解混合均匀后,加入856.21174g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

99.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位仅掺杂钒的的磷酸锰铁锂复合材料。

100.对比例4

101.一种铁位仅掺杂钛的磷酸锰铁锂复合材料,其制备包括步骤:

102.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、39.93g的tio2的hcl按比例溶解混合均匀后,加入828.1042g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

103.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位仅掺杂钛的磷酸锰铁锂复合材料。

104.对比例5

105.一种铁位仅掺杂钡的磷酸锰铁锂复合材料,其制备包括步骤:

106.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、130.67g的ba(no3)2按比例溶解混合均匀后,加入846.2513g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

107.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位仅掺杂钡的磷酸锰铁锂复合材料。

108.对比例6

109.一种铁位掺杂mg和v的磷酸锰铁锂复合材料,其制备包括步骤:

110.1、前驱体的制备:将738.9g的li2co3、1320.56g的nh4h2po4、967.44g的fe(no3)3、1073.688g的mn(no3)2、89.474g的mg(no3)2、180.4707g的v(no3)5按比例溶解混合均匀后,加入874.10654g的葡萄糖溶液,得到混合溶液,混匀球磨后将其干燥、粉碎,得到前驱体。

111.2、烧结:将制得的前驱体在氮气气氛下经550℃恒温6h预处理后,再次补充50g葡萄糖溶液搅拌制成混合浆料,经20次砂磨后过300目筛,并喷雾干燥,取干燥后粉体于700℃氮气气氛下焙烧10小时,降至室温,取出粉碎经300目筛过筛,得到铁位掺杂mg和v的磷酸锰铁锂复合材料。

112.进一步的,为了验证本技术实施例的进步性,对各实施例和对比例制备的磷酸锰铁锂复合材料分别进行了如下性能测试:

113.1、粉压测试:通过分别称取各实施例和对比例磷酸锰铁锂复合材料成品1g,在压力为10mpa(通过3t压力传感器)的条件下测试压实密度和表面电阻率,测试结果如下表1所示。

114.表1

[0115][0116]

由上述表1测试结果可知,相较于对比例1~6,本技术实施例1~6制备的铁位同时掺杂有mg、v、al中至少一种,以及ca、ba、ti、zn中至少一种的磷酸锰铁锂复合材料有最低的表面电阻率,可以达到0ω

·

cm。另外,经过测试压实密度为2.524g/cm3左右。

[0117]

2、电池性能测试:采用上述实施例和对比例提供的磷酸锰铁锂复合材料,按如下方法组装电池:

[0118]

正极片的制备:将对比例1~6,本技术实施例1~6制备磷酸锰铁锂复合材料分别与sp(导电炭黑)、pvdf(聚偏氟乙烯)和nmp(n-甲基吡咯烷酮)按质量比93.5:2.5:4:100用球磨搅拌机搅拌2h混合均匀,得到正极浆料;将配好的正极浆料加在铝箔上,用刮刀均匀刮平,130℃烘干后在辊压,得到正极片。

[0119]

电池组装过程:将制备的正极用导电胶贴在正极金属壳上,用金属锂片作为负极,用celgard 2400微孔膜作隔膜,以1.0mol/l的lipf6溶液作电解液,该电解液的溶剂是体积比为1:1:1的碳酸乙烯酯(ec)、碳酸二乙酯(dec)和碳酸甲乙酯(emc)的混合液,在手套箱中组装成扣式电池。

[0120]

使用land电化学测试仪,在充电终止电压为4.2v,放电截止电压为2.0v的条件下,测试上述扣式电池的0.1c比能量、1c比能量、0.1c电池满充时间、低温/常温循环性能等电

化学性能。并对循环后锰溶出情况进行了测试,测试结果如下表2所示。

[0121]

表2

[0122][0123][0124]

由上述表2测试结果可知,相较于对比例1未进行掺杂的磷酸锰铁锂复合材料,或者对比例2~5铁位仅mg、v、al、ca、ba、ti、zn中一种的磷酸锰铁锂复合材料,或者对比例6铁位仅掺杂镁和钒的磷酸锰铁锂复合材料,本技术实施例1~5制备的铁位共掺杂mg、v、al中至少一种,同时掺杂ca、ba、ti、zn中至少一种的磷酸锰铁锂复合材料制成二次电池后,有更好的0.1c和1c比能量,更优异的高、低温循环性能,以及更低的锰溶出率。尤其是实施例6铁位mg、v、al、ti、ba和zn共掺杂的磷酸锰铁锂复合材料制成二次电池后,经测试,在25℃、0.1c条件下比能量达到634.2wh/kg,25℃、1c条件下比能量达到560.5wh/kg,0.1c电池满充时间仅需6小时,显著高于各对比例的测试结果。并且,扣式电池在常温(25℃)和低温(0℃)环境经过5000次循环充放电测试后,仍能保持较好的容量,常温环境5000次循环后容量保持率达到99.5%,低温环境5000次循环后容量保持率达到96%。另外,对循环后电池正极中锰溶出情况进行测试,本技术实施例4~6的扣式电池经5000次循环充放电后,锰离子溶出浓度仅为0.01ppm。另外,实施例1~3也表现出高比能量,高倍率性能,以及优异的常温和低

温循环稳定性,且锰离子溶出浓度也仅为0.1ppm左右。因而,本技术实施例制备的铁位共掺杂的磷酸锰铁锂复合材料,能同时提高二次电池的能量密度,循环稳定性和安全性能,延长二次电池的使用寿命。

[0125]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1