使用具有中心盘的引线框形成引线半导体封装的方法与流程

本申请涉及半导体器件,并且特别地涉及形成半导体封装的方法和对应的半导体封装。

背景技术:

1、系统集成是半导体工业的主要发展目标。在功率器件应用中,需要在单个半导体封装中集成多个不同的器件。例如,用于功率应用的集成半导体封装可以包括多个功率器件管芯以及一个或更多个逻辑管芯。这种布置需要单个半导体封装中的多个隔离的管芯盘(pad)。这会带来许多设计挑战。例如,在引线框封装技术中,引线框可能不具有足够的机械稳定性来容纳安装在其上的多个管芯盘和/或半导体管芯。此外,多管芯封装需要大量的电连接,这可能难以或不可以在期望的小封装(package footprint)内实现。此外,在功率应用中,规定不同电势的导体之间的最小距离的间隔要求(例如漏电和间距要求)对最小可实现的封装尺寸施加了限制。

2、因此,需要改进的集成功率半导体器件封装和对应的制造方法。

技术实现思路

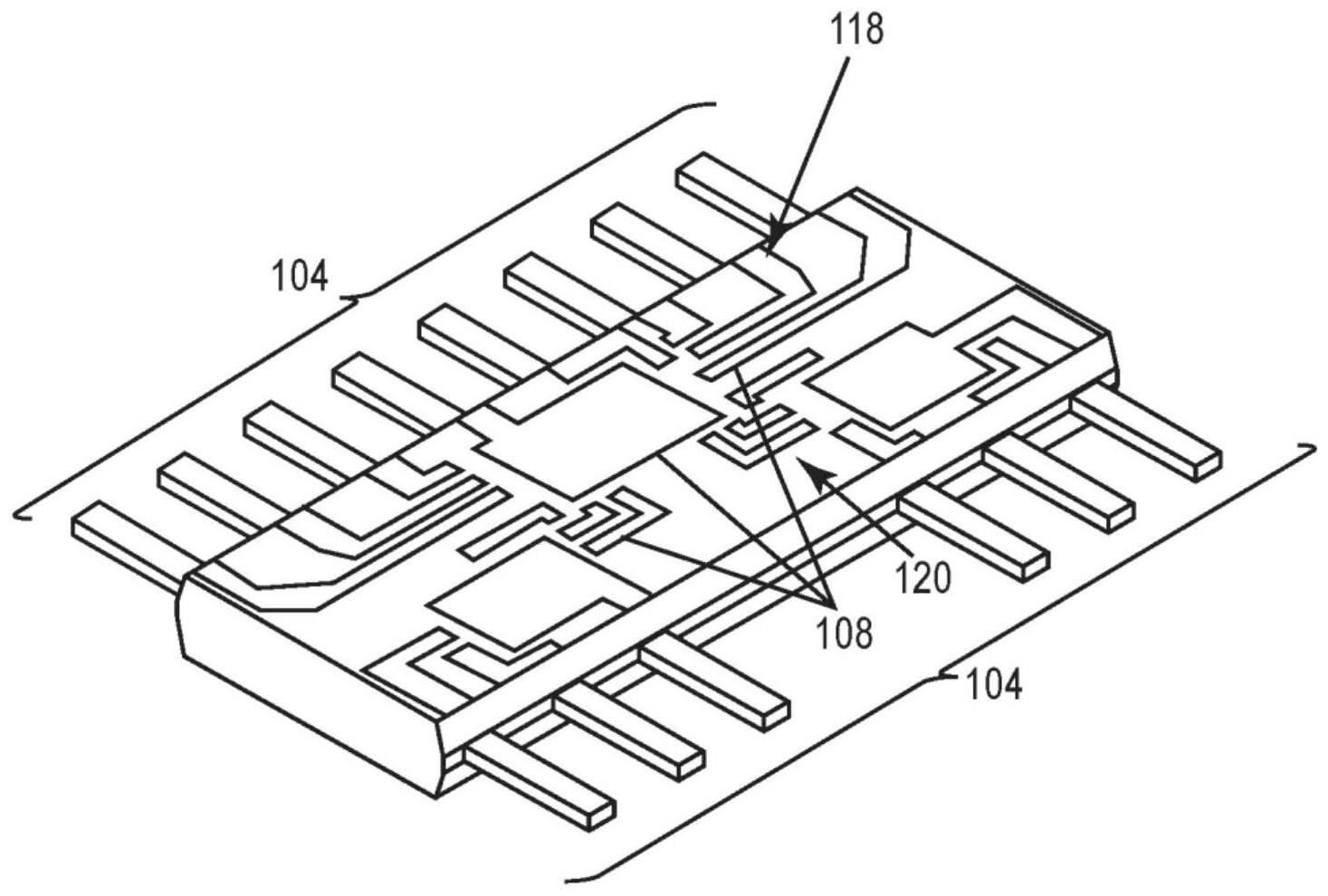

1、公开了一种形成半导体封装的方法。根据实施方式,该方法包括:提供具有中心金属板和从中心金属板延伸的多个引线的引线框,中心金属板包括上表面,上表面被构造成包括从中心金属板的凹陷区域升高的第一台面;将半导体管芯安装在中心金属板的上表面上,使得半导体管芯的下表面至少部分地被布置在第一台面上;在半导体管芯的端子与引线之间形成电互连;在中心金属板上形成电绝缘模制料的封装体,使得半导体管芯被封装体封装,并且使得引线从封装体的边缘侧突出;以及从中心金属板的后表面开始对中心金属板进行减薄,以便在封装体的下表面处隔离第一台面。

2、单独地或组合地,中心金属板包括具有基本均匀厚度的基部,其中,第一台面从基部向上突出,并且其中,对中心金属板进行减薄包括去除基部。

3、单独地或组合地,在对中心金属板进行减薄之前或期间,基部的后表面在封装体的下表面处暴露,并且其中,去除基部包括对包括中心金属板和封装体的下表面的半导体封装的后侧进行处理,直到基部被完全去除。

4、单独地或组合地,对半导体封装的后侧进行处理包括使半导体的后侧平坦化,以便同时从封装体和基部去除材料,并且其中,在平坦化之后,封装体的下表面与第一台面的暴露后表面共面。

5、单独地或组合地,对半导体封装的后侧进行处理包括在基部的暴露后表面处进行蚀刻,直到基部被去除。

6、单独地或组合地,中心金属板的上表面被构造成包括第二台面,该第二台面从中心金属板的凹陷区域升高并且与第一台面横向间隔开,并且其中,对中心金属板进行减薄在封装体的下表面处将第一台面与第二台面彼此隔离。

7、单独地或组合地,第一台面被配置为管芯盘,并且其中,半导体管芯被安装在第一台面上,使得半导体管芯的下表面完全被布置在第一台面上。

8、单独地或组合地,第二台面被配置为管芯盘,其中,该方法还包括将第二半导体管芯安装在中心金属板的上表面上,使得第二半导体管芯的下表面至少部分地被布置在第二台面上。

9、单独地或组合地,第二台面被配置为导电轨道,并且其中,在半导体管芯的端子与引线框之间形成电互连包括通过电互连元件将半导体管芯的端子之一电连接至第二台面。

10、单独地或组合地,引线框还包括通过系杆(tie bar)连接至中心金属板的外围结构,其中,中心金属板的上表面被构造成包括从中心金属板的凹陷区域升高的系杆附接台面,其中,系杆连接至系杆附接台面,其中,从后表面开始对中心金属板进行减薄将第一台面与系杆附接台面隔离。

11、单独地或组合地,该方法还包括形成电互连,其包括在形成封装体之前在半导体管芯的端子与引线之间提供电互连元件。

12、单独地或组合地,该方法还包括在形成封装体之前在半导体管芯的端子与外围结构之间提供电互连元件。

13、根据另一实施方式,该方法包括:提供包括中心金属板和从金属板的外边缘侧延伸的多个引线的引线框,中心金属板包括上表面,上表面被构造成包括多个引线延伸部,多个引线延伸部从中心金属板的凹陷区域升高并且被引导至引线;将半导体管芯安装在中心金属板的上表面上;将半导体管芯的端子电连接至引线延伸部;在中心金属板上形成电绝缘模制料的封装体,该封装体对半导体管芯进行封装并且暴露引线的外端;以及从中心金属板的与上表面相对的后表面开始对中心金属板进行减薄,以便在封装体的下表面处将引线延伸部彼此隔离。

14、单独地或组合地,该方法还包括在对中心金属板进行减薄之后,在封装体的下表面处提供覆盖引线延伸部的电绝缘材料层。

15、单独地或组合地,半导体管芯被安装在多个引线延伸部上,并且其中,电连接半导体管芯的端子包括以倒装芯片的方式安装半导体管芯,使得半导体管芯的端子面向引线延伸部并且与引线延伸部电连接。

16、单独地或组合地,中心金属板被构造成包括从中心金属板的凹陷区域升高的第一台面,其中,半导体管芯被安装在第一台面上,并且其中,将半导体管芯的端子电连接至引线延伸部包括在半导体管芯的端子与引线延伸部之间提供电互连元件。

17、单独地或组合地,引线框由用于形成多个半导体封装的引线框条带提供,其中,中心金属板是用于形成半导体封装中的每一个半导体封装的连续结构的一部分,其中,形成封装体包括在连续结构上形成封装材料的模制工艺,并且其中,方法还包括切割具有封装材料的连续结构以使半导体封装单个化。

18、单独地或组合地,形成封装体包括在中心金属板上形成封装材料的模制工艺,使得封装体的封装材料围绕中心金属板。

19、单独地或组合地,上表面被构造成包括从中心金属板的凹陷区域升高的互连轨道,其中,方法还包括:将第二半导体管芯安装在中心金属板的上表面上;将半导体管芯的端子之一电连接至互连轨道;将第二半导体管芯的端子电连接至互连轨道。

20、单独地或组合地,中心金属板被构造成包括各自从中心金属板的凹陷区域升高的第一台面和第二台面,其中,半导体管芯被安装在第一台面上,其中,第二半导体管芯被安装在第二台面上,其中,将半导体管芯的端子之一电连接至互连轨道包括在半导体管芯的端子之一与互连轨道之间提供第一电互连元件,并且其中,将第二半导体管芯的端子电连接至互连轨道包括在第二半导体管芯的端子与互连轨道之间提供第二电互连元件。

技术特征:

1.一种形成半导体封装的方法,所述方法包括:

2.根据权利要求1所述的方法,其中,所述中心金属板包括具有均匀厚度的基部,其中,所述第一台面从所述基部向上突出,并且其中,对所述中心金属板进行减薄包括去除所述基部。

3.根据权利要求2所述的方法,其中,在对所述中心金属板进行减薄之前或期间,所述基部的后表面在所述封装体的下表面处暴露,并且其中,去除所述基部包括对所述半导体封装的、包括所述中心金属板和所述封装体的下表面的后侧进行处理,直到所述基部被完全去除。

4.根据权利要求3所述的方法,其中,对所述半导体封装的后侧进行处理包括使所述半导体封装的后侧平坦化,以便同时从所述封装体和所述基部去除材料,并且其中,在所述平坦化之后,所述封装体的下表面与所述第一台面的暴露的后表面共面。

5.根据权利要求3所述的方法,其中,对所述半导体封装的后侧进行处理包括在所述基部的暴露的后表面处进行蚀刻,直到所述基部被去除。

6.根据权利要求2所述的方法,其中,所述中心金属板的上表面被构造成包括第二台面,所述第二台面从所述中心金属板的凹陷区域升高并且与所述第一台面横向间隔开,并且其中,对所述中心金属板进行减薄使得在所述封装体的下表面处将所述第一台面与所述第二台面彼此隔离。

7.根据权利要求6所述的方法,其中,所述第一台面被配置为管芯盘,并且其中,所述第一半导体管芯被安装在所述第一台面上,使得所述第一半导体管芯的下表面完全被布置在所述第一台面上。

8.根据权利要求7所述的方法,其中,所述第二台面被配置为管芯盘,其中,所述方法还包括将第二半导体管芯安装在所述中心金属板的上表面上,使得所述第二半导体管芯的下表面至少部分地被布置在所述第二台面上。

9.根据权利要求7所述的方法,其中,所述第二台面被配置为导电轨道,并且其中,在所述第一半导体管芯的端子与所述多个引线之间形成所述电互连包括通过电互连元件将所述第一半导体管芯的端子之一电连接至所述第二台面。

10.根据权利要求1所述的方法,其中,所述引线框还包括通过系杆连接至所述中心金属板的外围结构,其中,所述中心金属板的上表面被构造成包括从所述中心金属板的凹陷区域升高的系杆附接台面,其中,所述系杆连接至所述系杆附接台面,其中,从所述中心金属板的后表面开始对所述中心金属板进行减薄使得将所述第一台面与所述系杆附接台面隔离。

11.根据权利要求10所述的方法,其中,形成所述电互连包括在形成所述封装体之前,在所述第一半导体管芯的端子与所述多个引线之间提供电互连元件。

12.根据权利要求11所述的方法,还包括在形成所述封装体之前,在所述第一半导体管芯的端子与所述外围结构之间提供所述电互连元件。

13.一种形成半导体封装的方法,所述方法包括:

14.根据权利要求13所述的方法,还包括:

15.根据权利要求13所述的方法,其中,所述第一半导体管芯被安装在所述多个引线延伸部上,并且其中,电连接所述第一半导体管芯的端子包括以倒装芯片的方式安装所述第一半导体管芯,使得所述第一半导体管芯的端子面向所述多个引线延伸部并且与所述多个引线延伸部电连接。

16.根据权利要求13所述的方法,其中,所述中心金属板被构造成包括从所述中心金属板的凹陷区域升高的第一台面,其中,所述第一半导体管芯被安装在所述第一台面上,并且其中,将所述第一半导体管芯的端子电连接至所述多个引线延伸部包括在所述第一半导体管芯的端子与所述多个引线延伸部之间提供电互连元件。

17.根据权利要求13所述的方法,其中,所述引线框由用于形成多个半导体封装的引线框条带提供,其中,所述中心金属板是用于形成所述多个半导体封装中的每个半导体封装的连续结构的一部分,其中,形成所述封装体包括在所述连续结构上形成封装材料的模制工艺,并且其中,所述方法还包括切割具有所述封装材料的所述连续结构以使所述多个半导体封装中的每个半导体封装单个化。

18.根据权利要求13所述的方法,其中,形成所述封装体包括在所述中心金属板上形成封装材料的模制工艺,使得所述封装体的封装材料围绕所述中心金属板。

19.根据权利要求13所述的方法,其中,所述中心金属板的上表面被构造成包括从所述中心金属板的凹陷区域升高的互连轨道,其中,所述方法还包括:

20.根据权利要求19所述的方法,其中,所述中心金属板被构造成包括各自从所述中心金属板的凹陷区域升高的第一台面和第二台面,其中,所述第一半导体管芯被安装在所述第一台面上,其中,所述第二半导体管芯被安装在所述第二台面上,其中,将所述第一半导体管芯的端子之一电连接至所述互连轨道包括在所述第一半导体管芯的端子之一与所述互连轨道之间提供第一电互连元件,并且其中,将所述第二半导体管芯的端子电连接至所述互连轨道包括在所述第二半导体管芯的端子与所述互连轨道之间提供第二电互连元件。

技术总结

一种形成半导体封装的方法包括:提供具有中心金属板和从中心金属板延伸的多个引线的引线框,中心金属板包括上表面,上表面包括从凹陷区域升高的第一台面;将半导体管芯安装在中心金属板的上表面上,使得半导体管芯的下表面至少部分地被布置在第一台面上;在半导体管芯的端子与引线之间形成电互连;在中心金属板上形成封装体,使得半导体管芯被封装体封装,并且使得引线从封装体的边缘侧突出;以及从中心金属板的后表面开始对中心金属板进行减薄,以便在封装体的下表面处隔离第一台面。

技术研发人员:托尔斯滕·迈尔,王慧云,托马斯·贝伦斯,埃里克·洛佩斯·博尼法乔,张超发,伊姆加德·埃舍尔-珀佩尔,乔瓦尼·拉加萨·加尔宾,马丁·格鲁贝尔,罗天翔,穆哈马德·阿济安·穆罕默德阿齐兹,杨斯豪

受保护的技术使用者:英飞凌科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!