一种用于高压SiC功率器件的表面钝化层及其制备方法与流程

本发明属于sic高压功率器件制作工艺,具体属于一种用于高压sic功率器件的表面钝化层及其制备方法。

背景技术:

1、碳化硅(sic)作为第三代宽禁带半导体的代表,相比硅等传统半导体具有更大的禁带宽度、更高的工作温度及工作频率、更大的击穿场强及热导率等诸多优势。sic器件在减小通态损耗和开关损耗、提高系统效率的同时也使器件在高温、高湿等恶劣环境中的应用更为可靠。但sic器件的高压终端放电问题一直影响其在高压输电等领域的应用。高压器件的终端钝化技术可以降低表面电场以提高其耐压能力,但器件终端的电场分布不仅依赖于终端设计,同时也与所采用的表面钝化材料密切相关,合理的选用表面钝化材料对器件耐压水平的提高有着显著作用。目前,对于sic器件,最主要的钝化保护是采用聚酰亚胺类(pi)材料,但传统的一步旋涂法得到的聚酰亚胺薄膜厚度一般在15μm以下,所能制备的厚度有限,固化后约12μm以下,所制备的钝化层能够承受的电压有限,无法满足10kv以上sic功率器件的要求。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供一种用于高压sic功率器件的表面钝化层及其制备方法,能有效解决高压sic器件表面钝化层耐压不足的问题。

2、为实现上述目的,本发明提供如下技术方案:一种用于高压sic功率器件表面钝化层的制备方法,包括以下步骤:

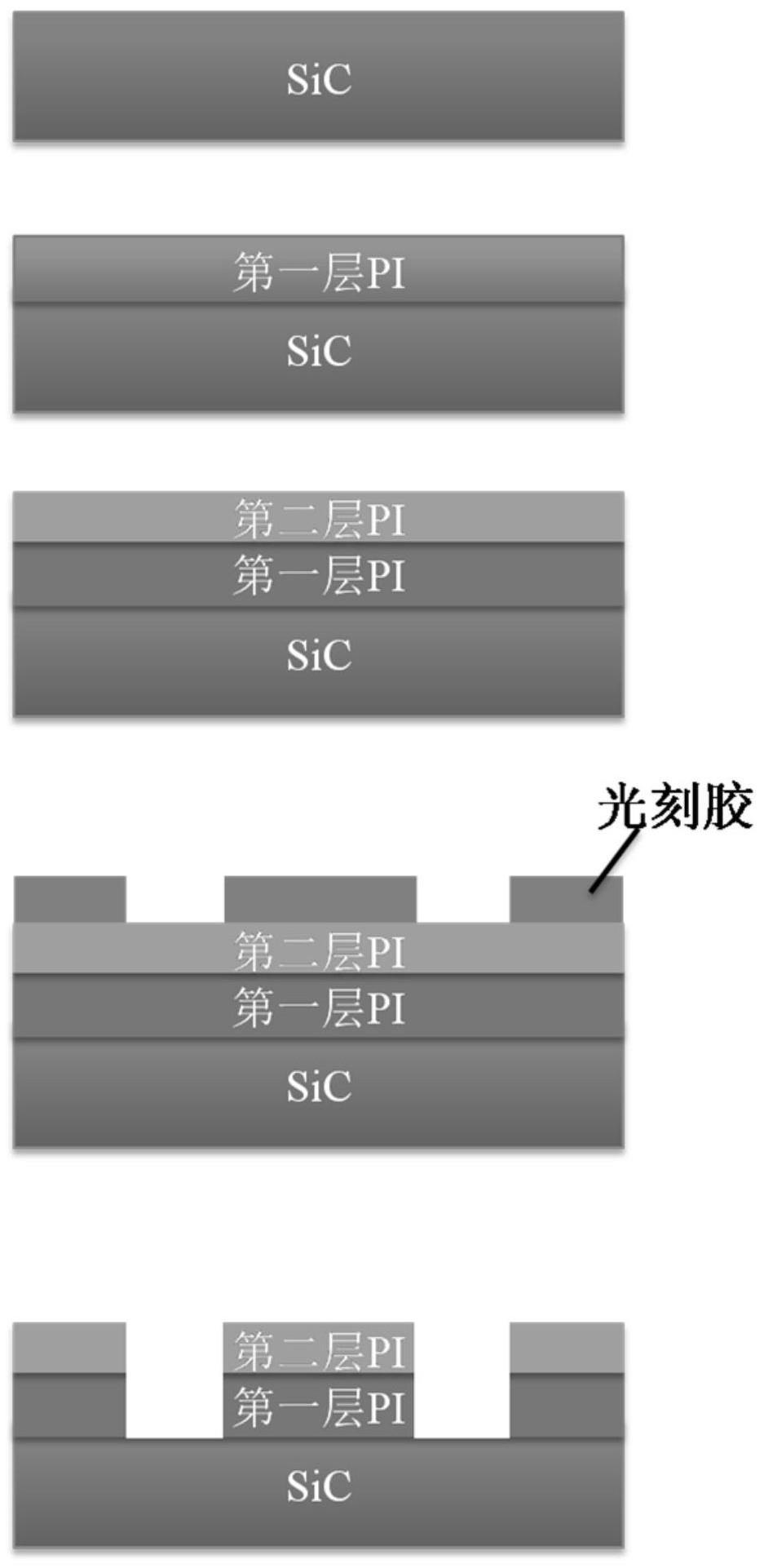

3、s1:对sic晶圆进行表面处理后,在sic晶圆表面涂敷第一层聚酰亚胺,并进行烘烤,得到第一层聚酰亚胺薄膜;

4、s2:在第一层聚酰亚胺薄膜上涂敷第二层聚酰亚胺,并进行烘烤,得到第二层聚酰亚胺薄膜;

5、s3:对第一层聚酰亚胺薄膜和第二层聚酰亚胺薄膜进行光刻,得到聚酰亚胺薄膜;

6、s4:在保护气氛下,对聚酰亚胺薄膜进行固化,形成聚酰亚胺钝化层。

7、进一步的,s1中,在120℃~140℃高温下,利用六甲基二硅胺烷对sic晶圆进行表面处理。

8、进一步的,s1中,所述涂敷采用旋涂法,旋涂时,主轴转速为低速300rpm~800rpm,时长3s~10s;高速1000rpm~3000rpm,时长为20s~40s。

9、进一步的,s1中,聚酰亚胺涂敷液粘度为12000cp~18000cp。

10、进一步的,s1中,所述烘烤为阶段性升温烘烤,所述阶段性升温烘烤包括第一阶段和第二阶段,具体为:升温速度为5℃/min~20℃/min,第一阶段在60℃~80℃烘烤5min~20min,第二阶段在80℃~120℃烘烤5min~20min。

11、进一步的,s2中,所述涂敷采用旋涂法,旋涂时,主轴转速为低速300rpm~800rpm,时长3s~10s;高速1000rpm~2000rpm,时长为20s~40s。

12、进一步的,s2中,所述烘烤为阶段性升温烘烤,所述阶段性升温烘烤包括第一阶段和第二阶段,具体为:升温速度为5℃/min~20℃/min,第一阶段在60℃~80℃烘烤5min~20min,第二阶段在80℃~120℃烘烤20min~50min。

13、进一步的,s4中,在氮气氛围下进行固化,所述固化为阶段性升温固化,升温速度为5~20℃/min,升温梯度为:在80~100℃固化20~40min、在120~150℃固化20~40min、在180~200℃固化20~40min、在250℃固化20min、在250~380℃固化0.5~2h。

14、进一步的,固化前,第一层聚酰亚胺薄膜和第二层聚酰亚胺薄膜的总厚度大于60μm;固化后,聚酰亚胺钝化保护层厚度大于40μm。

15、本发明还提供一种用于高压sic功率器件的表面钝化层,采用上述制备方法制得,所述表面钝化层的击穿场强大于300v/μm,击穿电压大于10kv。

16、与现有技术相比,本发明至少具有以下有益效果:

17、本发明提供一种用于高压sic功率器件表面钝化层的制备方法,高压sic器件在反偏状态下时,在导体尖端处容易产生尖端放电现象,致使器件失效,本发明采用双层聚酰亚胺作为高压sic芯片表面的钝化保护材料,具有良好的介电性能,其高击穿电压可以保护器件不产生尖端放电的现象,同时还具有优异的机械性能、热稳定性能及抗钠离子沾污等特点,在固化过程中,聚酰胺酸在高温下分子链中的羧基和氨基会发生脱水缩合反应,生产具有优异性能的聚酰亚胺薄膜,本发明提供的聚酰亚胺层涂敷厚度可达60μm以上,固化后厚度可达40μm以上,得到的聚酰亚胺钝化层的击穿场强大于300v/μm,击穿电压可达10kv以上,本发明的表面钝化层可用于高压sic功率器件。

18、本发明的制备方法理论简单易于理解,过程简便、快捷、成本低廉。

19、本发明采用阶段性升温的方式可以使得进行烘烤时溶剂可以均匀地、充分低挥发,提高成膜质量,避免薄膜内部出现缺陷影响其性能,也可以使得固化反应更加充分的进行,生成的水蒸气顺利逸出,避免薄膜内部产生缺陷,降低薄膜内应力、提高成膜质量。

技术特征:

1.一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,s1中,在120℃~140℃高温下,利用六甲基二硅胺烷对sic晶圆进行表面处理。

3.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,s1中,所述涂敷采用旋涂法,旋涂时,主轴转速为低速300rpm~800rpm,时长3s~10s;高速1000rpm~3000rpm,时长为20s~40s。

4.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,s1中,聚酰亚胺涂敷液粘度为12000cp~18000cp。

5.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,s1中,所述烘烤为阶段性升温烘烤,所述阶段性升温烘烤包括第一阶段和第二阶段,具体为:升温速度为5℃/min~20℃/min,第一阶段在60℃~80℃烘烤5min~20min,第二阶段在80℃~120℃烘烤5min~20min。

6.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,s2中,所述涂敷采用旋涂法,旋涂时,主轴转速为低速300rpm~800rpm,时长3s~10s;高速1000rpm~2000rpm,时长为20s~40s。

7.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,s2中,所述烘烤为阶段性升温烘烤,所述阶段性升温烘烤包括第一阶段和第二阶段,具体为:升温速度为5℃/min~20℃/min,第一阶段在60℃~80℃烘烤5min~20min,第二阶段在80℃~120℃烘烤20min~50min。

8.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,s4中,在氮气氛围下进行固化,所述固化为阶段性升温固化,升温速度为5~20℃/min,升温梯度为:在80~100℃固化20~40min、在120~150℃固化20~40min、在180~200℃固化20~40min、在250℃固化20min、在250~380℃固化0.5~2h。

9.根据权利要求1所述的一种用于高压sic功率器件表面钝化层的制备方法,其特征在于,固化前,第一层聚酰亚胺薄膜和第二层聚酰亚胺薄膜的总厚度大于60μm;固化后,聚酰亚胺钝化保护层厚度大于40μm。

10.一种用于高压sic功率器件的表面钝化层,其特征在于,采用权利要求1~9中任一项所述制备方法制得,所述表面钝化层的击穿场强大于300v/μm,击穿电压大于10kv。

技术总结

本发明提供一种用于高压SiC功率器件的表面钝化层及其制备方法,包括以下步骤:S1:对SiC晶圆进行表面处理后,在SiC晶圆表面涂敷第一层聚酰亚胺,并进行烘烤,得到第一层聚酰亚胺薄膜;S2:在第一层聚酰亚胺薄膜上涂敷第二层聚酰亚胺,并进行烘烤,得到第二层聚酰亚胺薄膜;S3:对第一层聚酰亚胺薄膜和第二层聚酰亚胺薄膜进行光刻,得到聚酰亚胺薄膜;S4:在保护气氛下,对聚酰亚胺薄膜进行固化,形成聚酰亚胺钝化层。本发明的钝化层能有效解决高压SiC器件表面钝化层耐压不足的问题。

技术研发人员:郭晨悦,薛丽霞,王怡鑫,侯斌,薛芫昕,胡长青

受保护的技术使用者:西安微电子技术研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!