晶圆裂片移膜机构的制作方法

1.本实用新型属于碳化硅晶圆裂片技术领域,特别是涉及一种晶圆裂片移膜机构。

背景技术:

2.碳化硅晶圆经过激光隐切加工,激光束聚焦在晶圆内部,对焦点位置晶圆形成瞬间高温,在晶圆内部形成一系列纵横交错的破坏层,碳化硅晶圆硬度较高无法通过扩膜方式使晶圆裂开,需要适合设备沿晶圆切割道一条一条破开,芯片表面对碎屑敏感,裂片过程中在晶圆表面贴一层pe膜,防止裂片机构的劈刀和晶圆表面直接接触,也防止劈裂过程中产生的碎屑溅污染芯片。

3.复合膜在输送过程中需要始终处于一个张紧的状态,目前在运输过程只有一侧依靠吸力,不能保证在运输中始终处于受控状态。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种能够在运输过程中,始终对复合膜进行控制的晶圆裂片移膜机构。

5.具体方案如下:

6.晶圆裂片移膜机构,所述晶圆移膜机构包括上下移动的上吸附装置和水平移动的下移动吸盘,下移动吸盘沿着复合膜的移动方向往复运动,使得下移动吸盘带着pe膜移动。上吸附装置和下移动吸盘不间断地控制复合膜移动。

7.所述上吸附装置通过可调压力式移动座由垂直伺服模组带动上下移动,下移动吸盘带动复合膜移动到切膜位,上吸附装置下移,使上吸附装置与下移动吸盘同时对复合膜吸附,切膜完成后,上吸附装置上移,下移动吸盘复位,上吸附装置下移,使得上吸附装置与下移动吸盘重新同时对复合膜进行吸附。

8.所述上吸附装置包括:上负压源、吸附直线轴承和固定位吸盘,上负压源设置在可调压力式移动座上,吸附直线轴承包括吸附直线轴承套和吸附直线轴承轴,吸附直线轴承套固定在可调压力式移动座顶部,吸附直线轴承轴穿过吸附直线轴承套,吸附直线轴承轴顶部设置有吸附直线轴承轴限位块,吸附直线轴承的方向和可调压力式移动座的移动方向一致;底部设置有吸盘浮动安装板,吸盘浮动安装板与可调压力式移动座之间设置有弹簧,固定位吸盘连接在吸盘浮动安装板底部,固定位吸盘通过上气道与上负压源连接。

9.上吸附装置还包括移动吸附辊压机构,移动吸附辊压机构包括:浮动压辊气缸、浮动板、浮动压辊门型固定座、浮动直线轴承和浮动压辊;浮动压辊气缸固定连接在可调压力式移动座上,浮动板固定在浮动压辊气缸的活塞杆末端,移动方向与可调压力式移动座的移动方向一致,在浮动板两侧均设置有浮动直线轴承,浮动直线轴承包括浮动直线轴承套和浮动直线轴承轴,浮动直线轴承套固定在浮动板上,浮动直线轴承轴穿过浮动直线轴承套,浮动直线轴承轴顶部设置有浮动直线轴承轴限位块,底部与浮动压辊门型固定座连接,浮动压辊转动连接在浮动压辊门型固定座上。浮动气缸控制浮动板上下移动,通过浮动直

线轴承轴的限位块带动整个浮动压辊门型座与浮动压辊上下移动,浮动压辊对pe膜的压力为浮动压辊门型固定座和浮动压辊的重力。

10.所述下移动吸盘中设有下负压源,下移动吸盘顶部分为放料位与取料位,放料位与取料位顶部均均布有气孔,气孔均通过下吸附气道与下负压源连接,放料位与取料位的气孔与不同下负压源连接。

11.本实用新型公开了一种晶圆裂片移膜机构,贴膜机构通过移动吸附装置将切割完成后的pe膜贴在晶圆上,并且贴膜机构中的辊压机构能够将pe膜贴的更加牢固。

附图说明

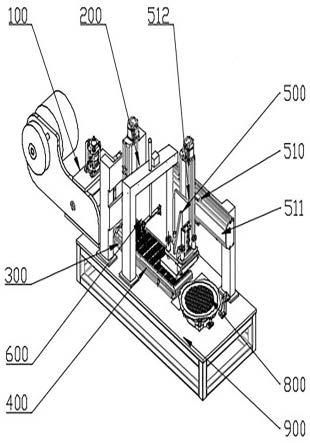

12.图1是本实用新型的结构示意图;

13.图2是本实用新型的侧视图;

14.图3是放卷机构的结构示意图;

15.图4是放卷机构的俯视图;

16.图5是驱动下压机构的结构示意图;

17.图6是驱动下压机构的侧视图;

18.图7是移膜机构的结构示意图;

19.图8是移膜机构的侧视图;

20.图9是上吸附装置的结构示意图;

21.图10是上吸附装置的侧视图图;

22.图11是上吸附装置的实施例一的仰视图;

23.图12是上吸附装置的实施例二的仰视图;

24.图13是下移动吸盘的实施例一俯视图;

25.图14是下移动吸盘的实施例二俯视图;

26.图15是贴膜机构的结构示意图;

27.图16是圆切机构的结构示意图;

28.图17是图16的a放大图;

29.图18是图16的俯视图。

30.100、放膜机构,110、放膜固定架,120、放膜辊系,121、防静电驱动辊,1211、电磁制动器,122、第一从动换向辊,123、第二从动换向辊,124、气涨轴,130、驱动下压机构,131、下压气缸座,132,驱动下压气缸,133,张紧下压板,134,导轨、135、张紧压辊门型固定座,136、张紧压辊,200、垂直伺服模组,300、水平伺服模组,400、移膜机构,410、上吸附装置,411、可调压力式移动座,412、上负压源,413、吸附直线轴承,414、固定位吸盘,415、吸附直线轴承轴限位块,420、下移动吸盘,421、放料位,422、取料位,430、移动吸附辊压机构,431、浮动压辊气缸,432、浮动板,433、浮动压辊门型固定座,434、浮动直线轴承,435、浮动压辊,500、贴膜机构,510、移动伺服模组,511、移动水平伺服模组,512、移动垂直伺服模组,520、移动吸附底座,530、移动吸附装置,531、移动吸附直线轴承,532、移动吸附固定位吸盘,533、移动吸附限位块,540、辊压机构,541、辊压气缸,542、辊压浮动板,543、辊压直线轴承,544、滚轴门型座,545、滚轴,600、圆切机构,610、滚珠丝杆组件,611、螺杆,612螺母,620、底座,630、切割架,640、圆柱齿轮,650、旋转臂,660、刀轮安装座,670、摆动装置,671、摆动板,672、摆

动轴,673、调节丝杠,674、蝶形螺母,675、半圆垫片,676、调节板,680、缓冲装置,681、缓冲基板,682、缓冲弹簧,683、缓冲垫片,684、缓冲限位轴,685、直线导轨,686、缓冲挡板,690、活动板,691、刀轮,700、回收机构,710、回收托辊,800、气浮载台,900、机架。

具体实施方式

31.下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施,而不是全部的实施,基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

32.如图1至图18所示,晶圆裂片输移膜、切膜机构,包括放膜机构100、移膜机构400、圆切机构600、回收机构700和贴膜机构500,复合膜在放膜机构100、移膜机构400和贴膜机构500中处于受控状态,保持复合膜始终张紧,保持复合膜始终张紧,移膜机构400将复合膜移动至圆切机构600下方,pe膜进行圆切,圆切后,移膜机构400将复合膜移动至贴膜机构400处;移膜机构400将圆切后的圆形膜贴至晶圆上表面;缺失圆形膜的复合膜,由机架900上的漏槽进入机架900下部,再由回收机构700进行回收。在贴膜机构500贴膜之前,将pe膜裁成与晶圆相匹配的圆形膜,有利于在将晶圆盘重新放回放料仓中。

33.离型膜是指薄膜表面能有区分的薄膜,离型膜与特定的材料在有限的条件下接触后不具有粘性,或轻微的粘性。pe膜带有胶的一侧与离型膜接触,使得离型膜与pe膜之间有粘力,使得复合膜能够在放膜机构和移膜机构上被运输时,不会使离型膜与pe膜分离。pe膜在进行圆切后,保证贴膜机构能够将pe膜进行吸附,从而使切割后的pe膜与离型膜分离。

34.所述贴膜机构500包括设置在放膜固定架110上的放膜辊系120,放膜辊系120包括防静电驱动辊121、气涨轴124和与气涨轴124连接的电磁制动器1211;气涨轴124用于固定复合膜卷,防静电驱动辊121驱动复合膜输送,防静电驱动辊121与气涨轴124连接的电磁制动器1211相互配合使复合膜拉紧。放膜辊系120将复合膜传送出贴膜机构500,在传送过程中,为了避免复合膜出现褶皱,卷带这种现象,通过防静电驱动辊121和电磁制动器1211控制复合膜始终处于一个张紧的状态。

35.放膜固定架110上的放膜辊系120按照复合膜移动方向分别为,气涨轴124用于固定复合膜卷,气涨轴124端部连接有电磁制动器1211,第一从动换向辊122将复合膜第一次换向,防静电驱动辊121驱动复合膜移动,张紧压辊135用于张紧复合膜,使得复合膜与防静电驱动辊121接触,以及第二从动换向辊123将复合膜输出到下移动吸盘420。

36.所述张紧压辊135由驱动下压机构130控制,驱动下压机构130包括下压气缸座131、驱动下压气缸132、张紧下压板133、导轨、张紧压辊135门型固定座和张紧压辊135;下压气缸座131固定在放膜固定架110顶部;驱动下压气缸132固定在下压气缸座131顶部,且驱动下压气缸132的活塞杆贯穿下压气缸座131进入到放膜固定架110内部;导轨134固定在固定架的侧壁上,导轨134的方向和驱动下压气缸132的活塞杆的方向一致;张紧压辊门型固定座135固定在驱动下压气缸132的活塞杆末端,并在导轨134中滑动;张紧压辊136转动连接在张紧压辊门型固定座135。驱动下压机构130能够进一步控制复合膜在放卷机构中的一个状态。

37.所述晶圆移膜机构400包括上下移动的上吸附装置410和水平移动的下移动吸盘

420,下移动吸盘420沿着复合膜的移动方向往复运动,使得下移动吸盘420带着复合膜移动。上吸附装置410和下移动吸盘420不间断地控制复合膜移动。下移动吸盘420接收被贴膜机构500传送出的复合膜,复合膜被下移动吸盘420所吸附,沿复合膜移动方向继续输送。驱动下压机构130能够调整放膜机构100与移膜机构400之间的复合膜,使得复合膜在放膜机构100与移膜机构400之间依然保持一个被控制的状态,使得复合膜始终处于一个张紧的状态。

38.所述上吸附装置410通过可调压力式移动座411由垂直伺服模组200带动上下移动,下移动吸盘420带动复合膜移动到切膜位,上吸附装置410下移,使上吸附装置410与下移动吸盘420同时对复合膜吸附,切膜完成后,上吸附装置410上移,下移动吸盘420复位,上吸附装置410下移,使得上吸附装置410与下移动吸盘420重新同时对复合膜进行吸附。下移动吸盘420与上吸附装置410之间的相互配合,使得复合膜在被输送过程中始终被控制,使得复合膜始终保持一个张紧的状态。

39.所述上吸附装置410包括:上负压源412、吸附直线轴承413和固定位吸盘,上负压源412设置在可调压力式移动座411上,吸附直线轴承413包括吸附直线轴承套和吸附直线轴承轴,吸附直线轴承套固定在可调压力式移动座411顶部,吸附直线轴承轴穿过吸附直线轴承套,吸附直线轴承轴顶部设置有吸附直线轴承轴限位块415,吸附直线轴承413的方向和可调压力式移动座411的移动方向一致;底部设置有吸盘浮动安装板,吸盘浮动安装板与可调压力式移动座411之间设置有弹簧,固定位吸盘414连接在吸盘浮动安装板底部,固定位吸盘414通过上气道与上负压源412连接。

40.在一个实施例中,固定位吸盘414可以是大于复合膜的宽度的板状结构,使得上吸附装置410在对复合膜进行吸附时,能够保证复合膜的受力均匀。

41.在另一个实施例中,固定位吸盘414也可以是小的圆形吸盘,可以设置多个固定位吸盘414和吸附直线轴承413,且吸附直线轴承413在可调压力式移动座411的边缘均布,能够使得上吸附装置410在对复合膜进行吸附时,能够保证复合膜的受力均匀。

42.所述圆切机构600包括精密滚珠丝杠组件610,滚珠丝杠组件610的螺母612外侧下部通过轴承旋转固定在切割架630上,切割架630为门型架,且切割架630通过底座620固定在机架900上,滚珠丝杠的螺母612外侧上部套接齿环,齿环与固定在圆切刀架上的螺杆611移动伺服电机的输出端的第一齿轮啮合;螺杆611上端部同轴固定圆柱齿轮640,圆柱齿轮640与固定在圆切刀架上的螺杆611转动伺服电机输出端固定的第二齿轮啮合,使得滚珠丝杆组件的螺母612中转动,当螺杆移动伺服电机与螺杆转动伺服电机同时转动时,使螺杆611转动;螺杆611下端径向固定有旋转臂650,旋转臂650的端部固定有刀轮安装座660,刀轮安装座660端部通过摆动装置670连接有刀轮691。

43.在刀轮安装座660远离螺杆611端设置有u型缺口;摆动装置670包括摆动板671、摆动轴672、调节板676、调节丝杠673和活动板690;摆动板676通过摆动轴设置在u型缺口内,摆动轴672通过轴承固定在u型缺口的侧壁上,且摆动板676与u型缺口相邻的侧壁之间留有余量;u型缺口的顶部和底部均固定有调节板676,调节板676底部开设有与u型缺口相对应的凹槽,顶部开设有调节孔;调节丝杠673穿过调节孔并贯穿摆动板,且调节丝杠的径向面积小于调节孔的径向面积,并与摆动板671之间为螺纹连接,调节丝杠673的端部均螺纹连接有蝶形螺母674;活动板690与摆动板671伸出u型缺口的侧壁连接。其中,蝶形螺母674与

调节板676之间设置有半圆垫片675,且半圆垫片675穿过调节丝杠673,半圆垫片675的弧形面与调节板676接触。摆动装置670能够对刀轮691的角度进行调整。

44.活动板690与摆动板671之间连接有缓冲装置680,缓冲装置680包括缓冲基板681、缓冲弹簧682、缓冲限位轴684、直线导轨685和缓冲挡板686;缓冲挡板686固定在活动板690顶部;缓冲基板681与摆动轴672伸出u型缺口的侧壁连接,缓冲基板681与直线导轨685的滑块连接,直线导轨685中的导轨固定在活动板690上;缓冲限位轴684穿过缓冲挡板686,且一端与活动基板连接,另一端连接有缓冲垫片683,缓冲垫片683与缓冲挡板686之间套设有缓冲弹簧682。

45.活动板690底部固定有门型刀轮固定座;刀轮同轴固定有刀轮轴承,通过刀轮销轴转动连接在门型刀轮固定座并通过刀轮卡簧对刀轮691进行固定。经移膜机构400将复合膜移动至圆切机构 600下方,通过控制螺杆611使得刀轮精准的对pe膜进行切割,切割之后,复合膜在移膜机构400的作用下继续运输,将带有圆形pe膜移动至贴膜机构500处。圆形pe膜在被贴膜机构500取走之前,复合膜均处于稳固的状态。

46.上吸附装置410还包括移动吸附辊压机构430,移动吸附辊压机构430包括:浮动压辊气缸431、浮动板432、浮动压辊门型固定座433、浮动直线轴承434和浮动压辊435;浮动压辊气缸431固定连接在可调压力式移动座411上,浮动板432固定在浮动压辊气缸431的活塞杆末端,移动方向与可调压力式移动座411的移动方向一致,在浮动板432两侧均设置有浮动直线轴承434,浮动直线轴承434包括浮动直线轴承套和浮动直线轴承轴,浮动直线轴承套固定在浮动板432上,浮动直线轴承轴穿过浮动直线轴承套,浮动直线轴承轴顶部设置有浮动直线轴承轴限位块,底部与浮动压辊门型固定座433连接,浮动压辊435转动连接在浮动压辊门型固定座433上。浮动压辊气缸431控制浮动板432上下移动,通过浮动直线轴承轴的限位块带动整个浮动压辊门型座433与浮动压辊435上下移动,浮动压辊435对复合膜的压力为浮动压辊门型固定座433和浮动压辊435的重力。复合膜的端部在被下移动吸盘420传送时,复合膜与下移动吸盘420之间存在一定的夹角,浮动压辊435依靠自身的重力将复合膜压向下移动吸盘420,使得复合膜与下移动吸盘420之间的空气被排出,使得复合膜被下移动吸盘420所吸附时,不会出现褶皱。

47.所述下移动吸盘420中设有下负压源,下移动吸盘420顶部分为放料位421与取料位422,放料位421与取料位422顶部均均布有气孔,气孔均通过下吸附气道与下负压源连接,放料位421与取料位422的气孔与不同下负压源连接。

48.在一个实施例中,下吸盘顶部的气孔均布于收料位,且放料位421与取料位422相邻处也开设有气孔,此时设置一个下负压源。在移膜时,位于放料位421与取料位422上的复合膜始终被吸附。

49.贴膜机构500包括:安装在机架900上的移动伺服模组510、移动吸附底座520和移动吸附装置530,移动吸附底座520安装在移动伺服模组510上下移动的组件中,移动吸附装置530安装在移动吸附底座520上,移动吸附装置530包括移动吸附直线轴承531、移动吸附负压源和移动吸附固定位吸盘532,移动吸附直线轴承531包括移动吸附直线轴承套和移动吸附直线轴承轴,移动吸附直线轴承套固定在移动吸附底座520上,移动吸附直线轴承轴穿过移动吸附直线轴承套,移动吸附直线轴承轴顶部设置有移动吸附限位块533,底部连接有移动吸附固定位吸盘532,移动吸附负压源通过移动吸附气道与移动吸附固定位吸盘532连

接。移动吸附固定位吸盘532在对取料位422的pe膜进行吸附时,能够将pe膜完整的脱离下移动机构,随着将移动伺服模组510移动至气浮载台800上,随后进行贴膜。整个过程,pe膜被完整的吸附在移动吸附固定位吸盘532下方,不会出现褶皱、卷边这种现象。

50.移动伺服模组510包括移动垂直伺服模组512和移动水平伺服模组511,移动水平伺服模组511安装在机架900上,移动垂直伺服模组512滑动连接在移动水平伺服模组511上,移动吸附底座520滑动连接在移动垂直伺服模组512上。

51.移动吸附底座520上设有辊压机构540,辊压机构540包括辊压气缸541、辊压浮动板542、辊压直线轴承543、滚轴门型座544和滚轴545,辊压气缸541固定在移动吸附底座520上,辊压浮动板542连接在辊压气缸541活塞杆的末端;辊压直线轴承543包括辊压直线轴承套和辊压直线轴承轴,辊压直线轴承套固定在辊压浮动板542顶部,辊压直线轴承轴穿过辊压直线轴承套,辊压直线轴承轴顶部设有辊压限位块,底部与滚轴座连接,滚轴转动连接在滚轴门型座544内;辊压气缸541控制辊压浮动板542上下移动,通过辊压直线轴承轴的辊压限位块带动整个滚轴门型座544与滚轴545上下移动,滚轴545对pe膜的压力为滚轴门型座544和滚轴545的重力。贴膜机构500在复位时,滚轴545能够依靠自身的重力,对贴在晶圆表面pe膜施加压力,能够使pe膜粘贴的更加牢固。防止脱离。

52.工作过程:将整卷的复合膜安装在气涨轴124上,将复合膜的端部从第一从动换向辊122下方穿过进入到防静电驱动辊121上方,接着穿过张紧压辊135下方,从第二从动换向辊123上方穿出,进入到移膜机构400,下移动吸盘420将吸附复合膜移动,在移动过程中,移动吸附辊压机构430能够将复合膜紧紧与下移动吸盘420接触,移至圆切机构600下方,通过控制螺杆611和精密伸缩杆650,精准的对pe膜进行切割,切割之后,复合膜在移膜机构400的作用下继续运输,将带有圆形pe膜移动至贴膜机构500处。贴膜机构500将切割下的圆形pe膜吸附并通过移动伺服模组510移动至晶圆上方,经移动伺服模组510下移,将pe膜贴至晶圆上方。移走圆形pe膜的复合膜被下移动吸盘继续沿复合膜运动的方向运动,穿过机架900的漏槽,将切割完成后的复合膜被回收托辊710所回收。

53.在放膜机构100中,在防静电驱动辊121和与气涨轴124连接的电磁制动器1211的共同作用下,使得复合膜在放膜机构100中始终处于一个张紧的状态,移膜机构400在工作时,保证复合膜在移动过程中始终受到上吸附装置410或下移动吸盘420控制,放膜机构100中的驱动下压机构130,能够调节贴膜机构500和移膜机构400之间的复合膜始终处于张紧的状态。移膜机构400保证复合膜在输送过程中,始终处于张紧状态,圆切机构600将pe膜切成需要的大小,能够保证晶圆在放回料仓的时候,不会产生阻挡,切割完成后的复合膜依然稳固的处于下移动吸盘420上。将圆形pe膜取走后,剩余的复合膜被下移动吸盘420带动继续向前移动,使得剩余的复合膜能够别回收机构700进行复卷,有助于对剩余的复合膜进行处理。

54.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1