显示模组的基板及显示模组的制作方法

1.本实用新型涉及屏幕显示技术领域,具体为一种显示模组的基板及显示模组。

背景技术:

2.显示模组是重要的人机交互媒介,小至智能手表/手环,再到手机、计算机以及专用服务终端,大至展示用显示模组、会议用显示模组以及广告屏等智能设备,都需要使用显示模组作为人机交互媒介;现有技术中,显示模组主要是采用led显示技术、miniled显示技术、microled显示技术、lcd显示技术以及oled显示技术等显示技术。

3.无论采用哪种显示技术,物理像素排列结构对于屏幕的亮度、响应速度、色彩素质以及使用寿命等性能都有决定性的影响,标准rgb排列、rgbw排列以及“钻石排列”等结构,都是典型的物理像素排列结构,也有各自的优缺点和适用范围。

4.显示模组的物理像素排列结构,需要在显示模组的基板上布置相应的物理像素点安装结构(例如发光芯片焊盘结构),并在该物理像素点安装结构上对应设置物理像素点(例如发光芯片)。

5.由此可见,如何在显示模组的基板上设置合理的物理像素点安装结构,是为显示模组提供良好的物理像素排列结构的基础。

技术实现要素:

6.本实用新型的目的之一在于提供一种显示模组的基板,其能够提供合理的物理像素点安装结构。

7.本实用新型的另一目的在于提供一种显示模组,其以基板的物理像素点安装结构为基础,提供了良好的物理像素排列结构。

8.为实现上述目的,本实用新型提供如下技术方案:一种显示模组的基板,包括基板本体,所述基板本体的一面为显示表面;所述基板本体在所述显示表面上以行列的形式布设有若干的发光芯片安装位置,且,任意相邻的两行和/或两列所述发光芯片安装位置错位设置。

9.上述技术方案中,任意相邻的两行和/或两列所述发光芯片安装位置,以来回交叉错位的形式错位设置。

10.上述技术方案中,所述基板本体上的每个发光芯片安装位置均设置有第一电极焊盘和第二电极焊盘。

11.上述技术方案中,所述基板本体相对于所述显示表面的另一面为驱动表面,所述驱动表面用于安装驱动芯片。

12.一种显示模组,其包括了上述的显示模组的基板,其还包括与所述发光芯片安装位置之数量对应的发光芯片;所述基板本体的每个发光芯片安装位置上,均设置有所述发光芯片。

13.上述技术方案中,所述发光芯片焊接在所述发光芯片安装位置上。

14.上述技术方案中,所述发光芯片包括发光芯片本体,以及,设置在所述发光芯片本体底部的第一电极和第二电极;所述基板本体上的每个发光芯片安装位置均设置有第一电极焊盘和第二电极焊盘;所述发光芯片的第一电极对应焊接在所述发光芯片安装位置的第一电极焊盘上,所述发光芯片的第二电极对应焊接在所述发光芯片安装位置的第二电极焊盘上。

15.上述技术方案中,所述发光芯片为miniled芯片或microled芯片。

16.上述技术方案中,该种显示模组还包括封装层;所述封装层设置在所述基板本体的显示表面并覆盖所有的所述发光芯片。

17.上述技术方案中,该种显示模组还包括若干用于驱动所述发光芯片运行的驱动芯片;所述基板本体相对于所述显示表面的另一面为驱动表面,所有的所述驱动芯片均设置在所述基板本体的驱动表面上;所述驱动芯片通过所述基板本体的印刷电路,与相应的所述发光芯片电性连接且信号连接。

18.与现有技术相比,本实用新型的有益效果是:

19.1、本实用新型的显示模组的基板,基板本体为显示模组提供了结构基础和连接基础,且基板本体上任意相邻的两行和/或两列发光芯片安装位置错位设置,为显示模组提供合理的物理像素点安装结构,使显示模组亮度、响应速度、色彩素质以及使用寿命等性能得以提高。

20.2、本实用新型的显示模组,基板本体的每个发光芯片安装位置上,均设置有至少一个发光芯片,使任意相邻的两行和/或两列发光芯片错位设置,从而具备了排布合理的像素排列结构,从而提高了自身的亮度、响应速度、色彩素质以及使用寿命等性能。

附图说明

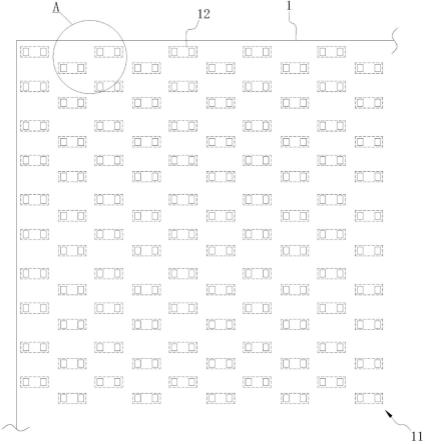

21.图1为本实用新型实施例一的正面结构视图。

22.图2为图1中的a局部放大图。

23.图3为本实用新型实施例一的侧面结构视图。

24.图4为本实用新型实施例二的侧面结构视图。

25.图5为本实用新型实施例三的正面结构视图。

26.图6为图5中的b局部放大图。

27.图7为本实用新型实施例三的侧面结构视图。

28.图8为本实用新型实施例三中的发光芯片与发光芯片安装位置的连接结构示意图。

29.图9为基于本实用新型的像素排列结构的示意图之一。

30.图10为基于本实用新型的像素排列结构的示意图之二。

31.附图标记为:1、基板本体;11、显示表面;12、发光芯片安装位置;121、第一电极焊盘;122、第二电极焊盘;13、驱动表面;2、发光芯片:21、第一电极;22、第二电极;23、发光芯片本体3、封装层;4、驱动元件;10、物理像素单元;20、第一子像素;30、第二子像素;40、第三子像素;50、第四子像素。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.实施例一:

34.请参阅图1-图3,本实施例提供一种显示模组的基板,用于作为miniled显示模组microled显示模组以及其他类型显示模组的基板,具体来说,该显示模组的基板既作为显示模组的结构支撑基础,也作为显示模组的电性连接及信号连接结构。

35.该显示模组的基板,其包括基板本体1,本实施例中,基板本体1为方形的印刷电路板(pcb);基板本体1的一面为显示表面11,该显示表面11用于安装发光芯片,装配完成后,该显示表面11即为显示模组的显示面。在其他一些实施例中,基板本体1也可以是表面具有电路结构的玻璃基板、柔性电路板等不同材料的基板。

36.基板本体1在显示表面11上以行列的形式布设有若干的发光芯片安装位置12,发光芯片安装位置12用于安装发光芯片,且,任意相邻的两行和/或两列发光芯片安装位置12错位设置。

37.具体地,任意相邻的两行和/或两列发光芯片安装位置12,以来回交叉错位的形式错位设置。

38.本实施例中,任意相邻的两行发光芯片,以来回交叉错位的形式错位设置,以此形式设置后,任意相邻的两列发光芯片安装位置12,自然也会以来回交叉错位的形式错位设置。

39.进一步具体地,基板本体1上的每个发光芯片安装位置12均设置有第一电极焊盘121和第二电极焊盘122;以此设置,便于在基板本体1上以焊接的形式设置发光芯片,第一电极焊盘121与发光芯片的第一电极对应,第二电极焊盘122则与发光芯片的第二电极对应。

40.本实施例的显示模组的基板,基板本体1为显示模组提供了结构基础和连接基础,且基板本体1上任意相邻的两行和/或两列发光芯片安装位置12错位设置,为显示模组提供合理的物理像素点安装结构,使显示模组亮度、响应速度、色彩素质以及使用寿命等性能得以提高。

41.实施例二:

42.请参阅图4,本实施例提供一种显示模组的基板,在实施例一记载的显示模组的基板的基础上,还进一步包括如下的技术方案:

43.基板本体1相对于显示表面11的另一面为驱动表面13,驱动表面13用于安装驱动元件,以便显示模组通过驱动元件驱动发光芯片运行。

44.本实施例的显示模组的基板,专门为驱动元件提供了驱动表面13,避免驱动元件影响显示模组的显示效果。

45.实施例三:

46.请参阅图5-图8,本实施例提供一种显示模组,其包括了实施例一或实施例二的显示模组的基板,其还包括与发光芯片安装位置12之数量对应的发光芯片2。

47.具体地,发光芯片2为miniled芯片或microled芯片;通常,在蓝宝石、碳化硅等衬底材质上经过磊晶和光刻等工艺步骤,能够制作出发光芯片2。

48.基板本体1的每个发光芯片安装位置12上,均设置有发光芯片2;本实施例中,每个发光芯片安装位置12上均设置有一个发光芯片2;每个发光芯片安装位置12在设置发光芯片2后均对应一个子像素,所有的子像素共同构成显示模组的物理子像素。

49.具体地,发光芯片2焊接在发光芯片安装位置12上。

50.进一步具体地,发光芯片2包括发光芯片本体23,以及,设置在发光芯片本体23底部的第一电极21和第二电极22,第一电极21和第二电极22分别对应发光芯片2的正极和负极;基板本体1上的每个发光芯片安装位置12均设置有第一电极焊盘121和第二电极焊盘122;本实施例中,每个发光芯片安装位置12均设置有一个第一电极焊盘121和一个第二电极焊盘122;发光芯片2的第一电极21对应焊接在发光芯片安装位置12的第一电极焊盘121上,发光芯片2的第二电极22对应焊接在发光芯片安装位置12的第二电极焊盘122上,以此方式,不仅完成了发光芯片2在基板本体1上的结构固定,还完成了发光芯片2与基板本体1的电性连接和信号连接。

51.实际上,可以采用点激光焊机、线激光焊接以及面激光焊接的方式,将发光芯片2焊接在发光芯片安装位置12上。

52.进一步地,本实施例的显示模组还包括封装层3,该封装层3为环氧树脂等可透光的封装胶层;封装层3设置在基板本体1的显示表面11并覆盖所有的发光芯片2,以保护发光芯片2,并使显示表面11平整。

53.进一步地,本实施例的显示模组还包括若干用于驱动发光芯片2运行的驱动元件4,驱动元件4为led驱动芯片、显示处理芯片以及其他必要的元器件;基板本体1相对于显示表面11的另一面为驱动表面13,所有的驱动元件4均设置在基板本体1的驱动表面13上;驱动元件4通过基板本体1的印刷电路,与相应的发光芯片2电性连接且信号连接。

54.本实施例的显示模组,基板本体1的每个发光芯片安装位置12上,均设置有发光芯片2,使任意相邻的两行和/或两列发光芯片2错位设置,从而具备了排布合理的像素排列结构,从而提高了自身的亮度、响应速度、色彩素质以及使用寿命等性能。

55.请参阅图9和图10,以如下的像素排列结构为例,进一步解释本实用新型的显示模组:

56.本例中,基板本体1的每个发光芯片安装位置12在设置发光芯片2后均对应一个子像素,以相邻的四行二列的四个发光芯片2作为一个物理像素单元10,对应的四个子像素分别为第一子像素20、第二子像素30、第三子像素40以及第四子像素50;在列的方向上,第一子像素20、第二子像素30、第三子像素40以及第四子像素50依次排列;在行的方向上,第一子像素20、第二子像素30、第三子像素40以及第四子像素50以来回交叉错位的形式依次错位排列。

57.以上述的方式布设,使第一子像素20、第二子像素30、第三子像素40以及第四子像素50的连线形成类似于水平镜像的“s”字形,即构成了一个物理像素单元10。

58.沿行的方向上,每三个相邻的物理像素单元10为一组;

59.在一组物理像素单元10中,有:

60.第一个物理像素单元10中,第一子像素20用于显示第一色光,第二子像素30和第

三子像素40均用于显示第二色光,第四子像素50用于显示第三色光;

61.第二个物理像素单元10中,第一子像素20用于显示第三色光,第二子像素30和第三子像素40均用于显示第一色光,第四子像素50用于显示第二色光;

62.第三个物理像素单元10中,第一子像素20用于显示第二色光,第二子像素30和第三子像素40均用于显示第三色光,第四子像素50用于显示第一色光。

63.其中,第一色光为红色光(r),第二色光为绿色光(g),第三色光为蓝色光(b)。

64.上述的像素排列结构,在一个物理像素单元10中,第一子像素20、第二子像素30、第三子像素40以及第四子像素50相互错位排列,为显示模组提供了一种排布合理的像素排列结构,能够有效提高显示模组的亮度、响应速度、色彩素质以及使用寿命等性能。

65.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1