一种LED背光模组的制作方法

一种led背光模组

技术领域

1.本实用新型涉及显示技术领域,更具体地说,是涉及一种led背光模组。

背景技术:

2.相关技术中,mini led芯片发光角度较小,从而导致mini led背光模组的出光面出现出光亮度及出光颜色不均匀的问题。

3.当前有两种主流方案来解决该问题。一种方式是在透明封装支架上点凸杯,形成一个一次光学透镜,通过该光学透镜将led(light emitting diode,发光二极管)的发光角度从约120度扩大到约170度。另外一种方式是在csp(chip scale package,芯片级封装)和ncsp(near chip scale package,近芯片级封装)两种封装形式中任一种封装形式的mini led芯片的正上方加一层反射层,将正面大部分光反射回来,并从mini led芯片的四周射出,从而将led的发光角度扩大。

4.上述两种方案均存在一定的缺陷,透明支架点凸杯存在制作时凸杯尺寸不可控的问题,这将导致光型的变化不可控,同时由于客户端使用时贴片不易吸取,使得产品良率偏低;而在csp和ncsp的mini led芯片的正上方直接增加一层反射层,会大大降低出光率,其亮度较不加反射层时将降低30%-35%,此外,还会使得正面反射回来的光被垂直反射后在封装体内部被反复反射从而被吸收,无法将正面反射回来的光从四周导出,也就不能有效将led的发光角度扩大。

技术实现要素:

5.本实用新型的目的在于提供一种led背光模组,以解决现有技术中mini led背光模组的出光面出现出光亮度及出光颜色不均匀的技术问题。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一方面,本实用新型提供一种led背光模组,包括:led基板,所述led基板上设置有焊盘;mini led芯片,设置于所述焊盘上;粗化层,设置于所述led基板上方,所述粗化层包括掺杂扩散粉的硅胶层,所述硅胶层中扩散粉的浓度为0.1%-5%;导光板,设置于所述粗化层上方。

8.在一个实施例中,所述粗化层的厚度为10μm至100μm。

9.在一个实施例中,所述led基板包括以下任一种:fr-4基板、bt基板和铝基板。

10.在一个实施例中,所述led基板和所述粗化层之间设置有阻焊油墨层,所述阻焊油墨层覆盖在所述焊盘位置之外的其它部分的led基板的上方。

11.在一个实施例中,所述mini led芯片的封装形式包括以下任一种:晶粒、芯片级封装和近芯片级封装。

12.在一个实施例中,所述mini led芯片为多面发光的mini led芯片。

13.在一个实施例中,所述粗化层覆盖在包括所述mini led芯片位置在内的全部的led基板的上方。

14.在一个实施例中,所述粗化层覆盖在所述mini led芯片位置之外的其它部分的led基板的上方。

15.在一个实施例中,所述阻焊油墨层包括阻焊白油油墨层。

16.在一个实施例中,所述粗化层的厚度小于所述mini led芯片的厚度。

17.本实用新型提供的led背光模组及其制作方法的有益效果至少在于:通过在led基板上设置一层掺杂有用以增强光扩散的扩散粉的粗化层,使得反射到粗化层的光被粗化层改变光传播方向,从而形成各向发光,经过反复的光扩散可以使得光在背光模组腔体内混合均匀,进而使得背光模组的出光面的出光亮度及出光颜色更加均匀。

附图说明

18.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

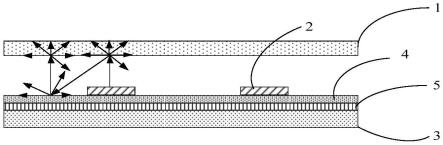

19.图1为现有技术中的led背光模组的结构示意图;

20.图2为本实用新型实施例提供的一种led背光模组的结构示意图;

21.图3为本实用新型实施例提供的又一种led背光模组的结构示意图;

22.图4为本实用新型实施例提供的一种led背光模组的制作方法的流程示意图。

23.其中,图中各附图标记:

24.1、导光层;2、mini led芯片;3、led基板;4、粗化层;5、阻焊油墨层。

具体实施方式

25.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.请参阅图1,现有技术中的led背光模组自下而上依次包括:led基板3、mini led芯片2和导光板1,图1中的箭头指示的方向即为mini led芯片发出的光线的光线传播方向。其中,mini led芯片2均匀地配置在液晶面板的后方作为发光源,可以使得背光均匀传达到整个屏幕,使得画面细节更细腻逼真。通过将mini led芯片均匀地配置在液晶面板的后方作为发光源可以分别设置不同的背光源模块权责区域,但是由于mini led芯片的自身特殊性,混光均匀的背光模组需要使用较多的mini led芯片才能达到高度混光效果,从而导致成本较高。

28.为解决以上技术问题,本实用新型实施例提供一种led背光模组及制作方法。

29.下面将结合附图详细说明根据本实用新型实施例的led背光模组及制作方法。

30.如图2所示,本实用新型实施例提供一种led背光模组,该led背光模组包括:

31.led基板3,led基板上设置有焊盘(图中未示出)。

32.mini led芯片2,设置于焊盘上。

33.粗化层4,设置于led基板上方,粗化层包括掺杂扩散粉的硅胶层,硅胶层中扩散粉的浓度为0.1%-5%。

34.导光板1,设置于粗化层上方。

35.如图2所示的箭头的方向即为mini led芯片发出的光线的光线传播方向。

36.根据本实用新型实施例的技术方案,在led基板的上方形成粗化层,该粗化层的主要材质可以为硅胶,该硅胶中掺杂有浓度为0.1%-5%的扩散粉,该掺杂有扩散粉的硅胶形成的粗化层可以看做是一个扩散层,其可以使得反射到扩散层的光改变光传播方向,形成各向发光。经过反复的扩散可以使得光线在背光模组腔体内混合均匀,进而使得背光模组的出光面的出光亮度及出光颜色更加均匀。

37.进一步地,根据本实用新型实施例的技术方案,可以使用较少的mini led颗数使得背光模组的出光面出光亮度及出光颜色的均匀性更高,从而降低了同样体积的背光模组中mini led芯片的数量,降低了背光模组的制作成本。

38.在本实用新型实施例中,粗化层的厚度范围可以设计为10μm至100μm。例如,可以设计粗化层的厚度为10μm、20μm、60μm或者100μm,且并不局限于此。

39.在相关技术中,mini led芯片为芯片尺寸介于50μm至200μm之间的led器件。一般情况下,粗化层的厚度小于mini led芯片的厚度。

40.在本实用新型实施例中,粗化层可以覆盖在包括mini led芯片位置在内的全部的led基板的上方,粗化层也可以覆盖在mini led芯片位置之外的其它部分的led基板的上方。

41.如图2所示,在本实用新型一种实施例中,粗化层位于led基板上方,但是并不覆盖mini led芯片的上方。

42.如图3所示,在本实用新型另一种实施例中,粗化层位于led基板上方,并且覆盖mini led芯片的上方。

43.在本实用新型实施例中,led基板可以为fr-4基板、bt基板和铝基板中的任一种,且并不局限于此。

44.具体地,fr-4基板是一种耐燃材料等级为fr-4的pcb(printed circuit board,印刷电路板)基板。bt基板为基底材料为bt树脂的基板。led灯所产生的热量比较大,铝的材质散热效率高,使用铝基板作为led基板可以得到散热效果较好的背光模组。

45.如图2和图3所示,led基板和粗化层之间可以设置有阻焊油墨层,阻焊油墨层可以覆盖在焊盘位置之外的其它部分的led基板的上方。

46.具体地,该阻焊油墨层的材质可以为阻焊白油油墨。阻焊白油油墨可以涂装或者印刷于led基板上,起到阻焊作用,同时也具有一定的光反射作用。阻焊白油油墨具有性能稳定、反光良好、长期不易黄变、耐高温等优点,从而可以得到性能稳定、反光良好、长期不易黄变、耐高温的led背光模组。

47.在本实用新型实施例中,mini led芯片为多面发光的mini led芯片。mini led芯片的封装形式可以为晶粒、芯片级封装和近芯片级封装中的任一种,且并不局限于此。

48.在本实用新型实施例中,mini led芯片的上方还可以设置有硅胶保护层,用于将mini led芯片上方发出的光线反射到粗化层。

49.本实用新型实施例的技术方案,通过将基板粗化的方式增强mini led的混光性能。具体地,在将基板粗化的过程中,可以在基板正面设置粗化层。由于粗化层可以将反射光由镜面反射转变为漫反射,从而可以使得mini led背光板模组具有更好的混光效果。

50.根据本实用新型实施例的技术方案,在不需要增加现有的mini led芯片的数量情况下可以使得mini led背光模组具有较好的混光效果,从而可以减少mini led芯片的使用,进而可以大大减少混光不均匀而造成的芯片浪费。

51.根据本实用新型实施例提供的led背光模组,通过在led基板上设置一层掺杂有用以增强光扩散的扩散粉的粗化层,使得反射到粗化层的光被粗化层改变光传播方向,从而形成各向发光,经过反复的光扩散可以使得光在背光模组腔体内混合均匀,进而使得背光模组的出光面的出光亮度及出光颜色更加均匀。

52.如图4所示,本实用新型实施例提供一种led背光模组的制作方法,该方法包括:

53.步骤s401,在led基板的焊盘上固定mini led芯片,形成灯板。

54.步骤s402,在led基板的上方通过喷胶或者丝印工艺形成粗化层,粗化层包括掺杂扩散粉的硅胶层,硅胶层中扩散粉的浓度为0.1%-5%。

55.步骤s403,在粗化层的上方覆盖导光板。

56.根据本实用新型实施例的技术方案,在led基板的上方形成粗化层,该粗化层的主要材质可以为硅胶,该硅胶中掺杂有浓度为0.1%-5%的扩散粉,该掺杂有扩散粉的硅胶形成的粗化层可以看做是一个扩散层,其可以使得反射到扩散层的光改变光传播方向,形成各向发光。经过反复的扩散可以使得光线在背光模组腔体内混合均匀,进而使得背光模组的出光面的出光亮度及出光颜色更加均匀。

57.在步骤s401之前,可以在led基板的焊盘位置之外的部分上方形成阻焊油墨层。

58.在步骤s402中,可以通过喷胶或者丝印工艺将掺杂扩散粉的硅胶涂覆在阻焊油墨层的上方,形成粗化层。在形成粗化层后,还需要对该粗化层进行固化,固化方式可以为热固化或者紫外线固化,且并不局限于此。

59.在步骤s403之前,可以在mini led芯片的上方形成硅胶保护层,硅胶保护层可以反射mini led芯片上方发出的光线到粗化层。

60.本实用新型实施例的技术方案,通过将基板粗化的方式增强mini led的混光性能。具体地,在将基板粗化的过程中,可以在基板正面设置粗化层。由于粗化层可以将反射光由镜面反射转变为漫反射,从而可以使得mini led背光板模组具有更好的混光效果。

61.根据本实用新型实施例的技术方案,在不需要增加现有的mini led芯片的数量情况下可以使得mini led背光模组具有较好的混光效果,从而可以减少mini led芯片的使用,进而可以大大减少混光不均匀而造成的芯片浪费。

62.在本实用新型实施例的一种led背光模组制作方法中,mini led芯片可以为蓝光芯片,mini led背光模组的制作方法可以包括以下步骤:

63.第一步,配置浓度为0.1%-5%的含有扩散粉的硅胶,通过丝网印刷将硅胶覆盖在

pcb基板上焊盘位置之外的位置,采用高温方式将硅胶固化。高温固化时的温度可以为150摄氏度,且并不局限于此。

64.第二步,将mini led蓝光芯片通过固晶机固定在pcb基板的焊盘位置上,采用高温方式将mini led蓝光芯片固化。

65.第三步,通过点胶机在mini led蓝光芯片上方点透镜状硅胶保护层,并采用高温的方式固化,形成mini led背光板。

66.第四步,在mini led背光板上,覆盖导光板,形成mini led背光模组。

67.根据本实用新型实施例提供的led背光模组制作方法,通过在led基板上形成一层掺杂有用以增强光扩散的扩散粉的粗化层,使得反射到粗化层的光被粗化层改变光传播方向,从而形成各向发光,经过反复的光扩散可以使得光在背光模组腔体内混合均匀,进而使得背光模组的出光面的出光亮度及出光颜色更加均匀。

68.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1