一种油水冷却器结构的制作方法

1.本实用新型属于变压器技术领域,更具体地说,是涉及一种油水冷却器结构。

背景技术:

2.以水作为冷却介质的强迫油循环冷却器结构,冷却效率高,适用于大型变压器且具有冷却水源的场合。采用这种冷却方式的变压器,油箱上不装散热器,而是在变压器外加装了一套与油箱相连的系统,包括油泵、滤油器和水冷却器等。在冷却器内部通有冷却水,外部流过热油,冷却水将油的热量带走,然后从排水管内排出,使热油得到冷却。变压器的上层热油由油泵抽出,经过水冷器冷却后,从油箱下部流回变压器,去冷却变压器的铁芯和绕组,油受热后温度升高,热油再次流到变压器的顶部并被抽出。考虑到变压器的特殊性,对安全的要求极高,这就要求作为冷却介质的水不能与被冷却介质的油有混合的风险。但是,传统的水冷却器系统采用落地式的油泵,布置安装时会与冷却器并列布置,造成占用面积较大,对于空间狭小的变压器安装空间,不便于安装、清洁、检修等维护工作;传统的冷却器系统的油路管道和水路管道并没有做分区,油路和水路可能会放置在同一区域,油管和水管布置会交叉,不利于现场客户接口的布置。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种使得油泵直接集成安置在管道中,减小底盘的大小,避免油路管道和水路管道混装在一个区域内,结构更加安全,油路和管路分别共用支架,减少支架的数量,节约制造成本的油水冷却器结构。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种油水冷却器结构,底盘上设置多个冷却器,进油管道和出油管道布置在冷却器一侧的底盘上,进水管道和出水管道布置在冷却器另一侧的底盘上,进油管道上的每个进油支管上分别安装一个轴流泵,每个进油支管连通一个冷却器的进油口,出油管道上的每个出油支管连通一个冷却器的出油口,每个进水支管连通一个冷却器的进水口,出水管道上的每个出水支管连通一个冷却器的出水口。

6.所述的进油管道和出油管道一侧形成油路管道区域,进水管道和出水管道一侧形成水路管道区域。

7.所述的油水冷却器结构的每个冷却器分别通过穿过冷却器基座的螺栓固定安装在底盘上,多个冷却器按间隙布置,多个冷却器在底盘上呈一排布置。

8.所述的进油管道和出油管道平行布置,进油管道和出油管道通过油管管道支架固定安装在底盘上。

9.所述的进水管道和出水管道平行布置,进水管道和出水管道通过水管管道支架固定安装在底盘上。

10.所述的油管管道支架包括多个上层油管管道支架和多个下层油管管道支架,水管管道支架包括多个上层水管管道支架和多个下层水管管道支架。

11.所述的上层油管管道支架连接进油管道和出油管道,下层油管管道支架连接出油管道和底盘。

12.所述的上层水管管道支架连接进水管道和出水管道,下层水管管道支架连接出水管道和底盘。

13.所述的进水管道上设置阀门。

14.采用本实用新型的技术方案,工作原理及有益效果如下所述:

15.本实用新型所述的油水冷却器结构,对整个冷却器结构的布局及部件结构进行改进,消除油路和水路管道混合交叉布置的情况,同时保证冷却器系统结构的紧凑,满足实际安装的要求。具体改进中,采用轴流泵,油泵直接集成安置在进油管道的进油支管上,油泵不需要单独布置,从而减少油泵单独占用底盘上的面积和空间,减小整体结构。油路管道和水路管道分布集中布置在冷却器两侧,可以使得油路和水路分别集中分区,避免油路管道和水路管道混装在一个区域内,油路和水路互不干涉,更加安全。油路和水路分别集中布置后,油路的管道共用一个支架,水路的管道共用一个支架,减少底盘上的支撑点(支架)的数量,节约成本,同时减少占用空间,减小整体结构。

附图说明

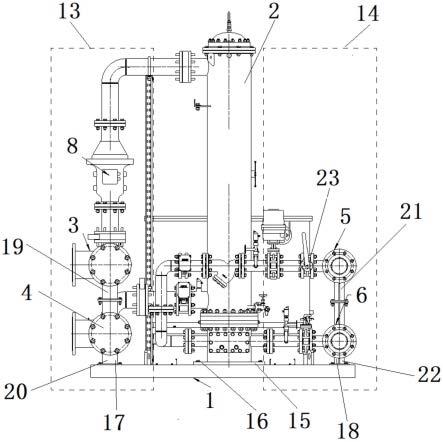

16.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

17.图1为本实用新型所述的油水冷却器结构的结构示意图;

18.图2为本实用新型所述的油水冷却器结构的侧视结构示意图;

19.附图中标记分别为:1、底盘;2、冷却器;3、进油管道;4、出油管道;5、进水管道;6、出水管道;7、进油支管;8、轴流泵;9、出油支管;10、进水支管;12、出水支管;13、油路管道区域;14、水路管道区域;15、冷却器基座;16、螺栓;17、油管管道支架;18、水管管道支架;19、上层油管管道支架;20、下层油管管道支架;21、上层水管管道支架;22、下层水管管道支架;23、阀门。

具体实施方式

20.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

21.如附图1、附图2所示,本实用新型为一种油水冷却器结构,底盘1上设置多个冷却器2,进油管道3和出油管道4布置在冷却器2一侧的底盘1上,进水管道5和出水管道6布置在冷却器2另一侧的底盘1上,进油管道3上的每个进油支管7上分别安装一个轴流泵8,每个进油支管7连通一个冷却器2的进油口,出油管道4上的每个出油支管9连通一个冷却器2的出油口,每个进水支管10连通一个冷却器2的进水口,出水管道6上的每个出水支管12连通一个冷却器2的出水口。所述的进油管道3和出油管道4一侧形成油路管道区域13,进水管道5和出水管道6一侧形成水路管道区域14。上述结构,针对现有技术中的不足,提出改进的技术方案。对整个冷却器结构的布局及部件结构进行改进,消除油路和水路管道混合交叉布置的情况,同时保证冷却器系统结构的紧凑,满足实际安装的要求。具体改进中,采用轴流泵,油泵直接集成安置在进油管道的进油支管上,油泵不需要单独布置,从而减少油泵单独

占用底盘上的面积和空间,减小整体结构。油路管道和水路管道分布集中布置在冷却器两侧,可以使得油路和水路分别集中分区,避免油路管道和水路管道混装在一个区域内,油路和水路互不干涉,更加安全。油路和水路分别集中布置后,油路的管道共用一个支架,水路的管道共用一个支架,减少底盘上的支撑点布置,减少占用空间,减小整体结构。本实用新型所述的油水冷却器结构,使得油泵直接集成安置在管道中,减小底盘的大小,避免油路管道和水路管道混装在一个区域内,结构更加安全,油路和管路分别公用支架,减少支架的数量,节约制造成本。

22.所述的油水冷却器结构的每个冷却器2分别通过穿过冷却器基座15的螺栓16固定安装在底盘1上,多个冷却器2按间隙布置,多个冷却器2在底盘1上呈一排布置。上述结构,多个冷却器并排布置,这样,一侧布置油路,另一侧布置水路,多个冷却器共用一个油路,多个冷却器共用一个水路。这样,简化结构,节约成本。

23.所述的进油管道3和出油管道4平行布置,进油管道3和出油管道4通过油管管道支架17固定安装在底盘1上。所述的进水管道5和出水管道6平行布置,进水管道5和出水管道6通过水管管道支架18固定安装在底盘1上。上述结构,底盘上用于固定管道和冷却器。

24.所述的油管管道支架17包括多个上层油管管道支架19和多个下层油管管道支架20,水管管道支架18包括多个上层水管管道支架21和多个下层水管管道支架22。所述的上层油管管道支架19连接进油管道3和出油管道4,下层油管管道支架20连接出油管道4和底盘1。所述的上层水管管道支架21连接进水管道5和出水管道6,下层水管管道支架22连接出水管道6和底盘1。上述结构,油路和水路分别集中布置后,油路的管道共用一个支架,水路的管道共用一个支架,减少底盘上的支架(支撑点)布置,减少占用空间,减小整体结构。

25.所述的进水管道5上设置阀门23。阀门用于调节数量,从而根据温控要求进行调节,以此满足换热器的整体换热需求。

26.本实用新型所述的油水冷却器结构,对整个冷却器结构的布局及部件结构进行改进,消除油路和水路管道混合交叉布置的情况,同时保证冷却器系统结构的紧凑,满足实际安装的要求。具体改进中,采用轴流泵,油泵直接集成安置在进油管道的进油支管上,油泵不需要单独布置,从而减少油泵单独占用底盘上的面积和空间,减小整体结构。油路管道和水路管道分布集中布置在冷却器两侧,可以使得油路和水路分别集中分区,避免油路管道和水路管道混装在一个区域内,油路和水路互不干涉,更加安全。油路和水路分别集中布置后,油路的管道共用一个支架,水路的管道共用一个支架,减少底盘上的支撑点(支架)的数量,节约成本,同时减少占用空间,减小整体结构。

27.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1