一种N/P共掺杂碳纳米笼的制备方法及其应用

一种n/p共掺杂碳纳米笼的制备方法及其应用

技术领域

1.本发明涉及炭材料制备与储能技术领域,特别是涉及一种n/p共掺杂碳纳米笼的制备方法及其应用。

背景技术:

2.随着化石燃料的消耗,导致二氧化碳排放,形成温室效应,使得冰川融化、海平面上升,这一现象促使人们去开发新的能源,进而减少二氧化碳的排放。然而新能源的开发需要能量存储与转化装置,市场上普遍使用的能量存储与转化装置是锂离子电池,然而锂源价格的攀升及其低储量,使得迫切需要开发廉价的储能器件。作为最优前景的储能器件之一,锌离子混合电容器有机地结合了锌离子电池高能量密度和超级电容器长循环寿命与高功率密度的优点,然而,正极材料(如碳材料、金属材料、导电聚合物)的性能限制了它的应用区域。作为廉价正极材料,碳材料的制备前驱体有化工副产物、生物质、聚合物等,以化工副产物为碳源,不仅可以减少对环境的污染,而且可以实现其高附加值利用。然而,碳材料的制备过程中由于纳米金属氧化物模板的使用导致材料的成本较高,且利用强碱作为活化剂,对设备产生了腐蚀。此外,多孔碳材料的导电性要低于石墨烯材料。

技术实现要素:

3.本发明的目的是提供一种n/p共掺杂碳纳米笼的制备方法及其应用,以廉价的氯化铜和碳酸钾为原料制备碱式碳酸铜,作为限域模板和活化剂,蒽油为碳前驱体,离子液体(1-乙基-3-甲基咪唑六氟磷酸盐)为n和p掺杂剂,通过高温碳化、活化过程,制得n/p共掺杂碳纳米笼;作为锌离子混合电容器正极材料,获得了优异的锌离子存储性能。

4.为实现上述目的,本发明提供了如下方案:

5.本发明技术方案之一,一种n/p共掺杂碳纳米笼,所述n/p共掺杂碳纳米笼中n含量为2.6~4.2at%,p含量为1.7~2.1at%,平均孔径为2.5~3.1nm,比表面积为1200~2400m2/g,总孔孔容为0.9~1.6cm3/g,微孔孔容为0.3~0.7cm3/g。

6.本发明技术方案之二,一种上述n/p共掺杂碳纳米笼的制备方法,包括以下步骤:

7.步骤1,碱式碳酸铜的制备:将氯化铜溶液和碳酸钾溶液混合均匀后加热,过滤,干燥,得到所述碱式碳酸铜;

8.步骤2,反应物的预处理:将蒽油、所述碱式碳酸铜、离子液体和n,n-二甲基甲酰胺混合均匀,得到反应物;

9.步骤3,n/p共掺杂碳纳米笼的制备:对所述反应物进行碳化处理,得到所述n/p共掺杂碳纳米笼。

10.进一步地,步骤1中,所述氯化铜溶液、所述碳酸钾溶液的浓度均为0.1~0.5mol/l;氯化铜与碳酸钾的物质的量比为1:1~2;所述加热的温度为40~80℃,时间为12h。

11.进一步地,步骤2中,所述蒽油与所述碱式碳酸铜的质量比为1:2~4;所述碱式碳酸铜占所述蒽油、碱式碳酸铜与离子液体总质量的4/7~8/11;所述n,n-二甲基甲酰胺的用

量为能够使蒽油、碱式碳酸铜与离子液体在液体状态混合均匀即可。

12.进一步地,步骤2中,所述离子液体为1-乙基-3-甲基咪唑六氟磷酸盐。

13.进一步地,步骤3中,所述碳化处理具体为:先以2℃/min的升温速率从室温加热到200℃,保持1h后,以5℃/min的升温速率加热到850-1050℃,恒温1h。

14.本发明限定先以2℃/min的升温速率从室温加热到200℃保持1h的原因是:碱式碳酸铜的分解温度为200℃,超出此温度会发生分解,在此温度停留主要是为了使原料均匀混合。

15.本发明限定以5℃/min的升温速率加热到850-1050℃恒温1h的原因是:超出此温度范围会影响孔结构,恒温时间改变也会影响孔结构参数。在本发明优选的实施方式中,以5℃/min的升温速率加热到950℃恒温1h。

16.进一步地,步骤3中所述碳化处理后还包括酸洗、干燥、研磨、过筛的步骤。

17.本发明技术方案之三,上述的n/p共掺杂碳纳米笼在锌离子混合电容器中的应用。

18.本发明技术方案之四,一种锌离子混合电容器,正极材料包括上述的n/p共掺杂碳纳米笼。

19.本发明以廉价的氯化铜和碳酸钾为原料制备碱式碳酸铜作为限域模板和活化剂,以蒽油为原料(碳前驱体),离子液体(1-乙基-3-甲基咪唑六氟磷酸盐)为n和p掺杂剂,随着温度的升高,蒽油中的芳香烃包覆在自制的碱式碳酸铜模板的表面,随着温度升高,碱式碳酸铜分解产生的二氧化碳和水蒸气起活化剪裁造孔作用(起着物理活化作用),形成分级孔结构,在氧化铜的模板作用下,形成笼状结构;此外,离子液体(1-乙基-3-甲基咪唑六氟磷酸盐)分解产生n、p掺杂剂,取代碳基体中的碳原子,引入n/p杂原子,经过酸洗干燥后,获得n/p共掺杂碳纳米笼,并将其应用于锌离子混合电容器中,研究其构效关系。

20.本发明公开了以下技术效果:

21.1、本发明以廉价的氯化铜与碳酸钾为原料制备碱式碳酸铜,代替昂贵的金属氧化物模板和碱性活化剂,避免了强碱活化剂使用过程中对设备的腐蚀,碱式碳酸铜分解产生的二氧化碳可以作为活化剂进行物理活化,同时氧化铜作为模板,可以形成笼状结构,有助于电解液离子的存储与传输。

22.2、本发明以富含多环芳烃的蒽油为碳源,原料廉价易得,采用简单的一步碳化、活化法直接制备得到锌离子混合电容器用n/p共掺杂碳纳米片,工艺简单,实现了化工副产物蒽油的高附加值利用。

23.3、本发明所制备的n/p共掺杂碳纳米笼具有高的比表面积,可达到2317.6m2/g。本发明所制备的n/p共掺杂碳纳米笼作为锌离子混合电容器的正极材料时,在1mol/l zn(clo4)2水系电解液中,电流密度为0.5a/g时,其容量可达149.8mah/g;电流密度为20a/g时,其容量可达83.9mah/g;在3a/g电流密度下,经过15000次循环后容量保持率可为96.4%,库伦效率为99.7%,显示了高的比容和优异的循环寿命。

24.4、本发明制备的n/p共掺杂碳纳米笼具有低成本、易于操作的优点,此外,笼状结构可以作为电解液槽存储电解液离子,同时加快了电子的传输,n、p杂原子的引入增强了电解液离子的吸附能力,从而提高了锌离子混合电容器的电化学性能。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明实施例1-3制备的n/p共掺杂碳纳米笼的氮吸脱附等温线。

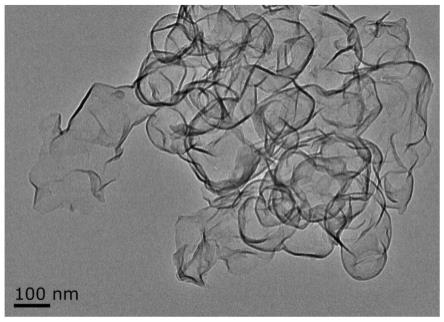

27.图2为本发明实施例2制备的n/p共掺杂碳纳米笼的透射电镜照片。

28.图3为本发明实施例1-3制备的n/p共掺杂碳纳米笼电极材料在1mol/l zn(clo4)2电解液中,锌离子混合电容器的容量随电流密度的变化图。

29.图4为本发明实施例2制备的n/p共掺杂碳纳米笼组装成的锌离子混合电容器的循环稳定性测试。

30.图5为本发明实施例2步骤1制备的碱式碳酸铜场发射扫描电镜图。

具体实施方式

31.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

32.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

33.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

34.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

35.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

36.本发明中所述的“%”如无特别说明,均按原子百分数计。

37.本发明中所述的“室温”如无特别说明,均表示20-30℃。

38.本发明实施例中所用离子液体为1-乙基-3-甲基咪唑六氟磷酸盐。

39.实施例1n/p共掺杂碳纳米笼np-cn

850

的具体制备过程如下:

40.(1)碱式碳酸铜的制备:先分别将氯化铜与碳酸钾配成0.1mol/l的溶液,然后按照氯化铜与碳酸钾物质的量比为0.5:1进行混合,随后在40℃水浴中加热12h,反应结束后过滤、干燥;得到碱式碳酸铜;

41.(2)反应物的预处理:将蒽油与碱式碳酸铜和离子液体按照1:2:1的质量比称量,

滴加适量的n,n-二甲基甲酰胺在液体状态下进行均匀混合(n,n-二甲基甲酰胺的滴加量为能够使蒽油、碱式碳酸铜和离子液体能够在液体状态下混合均匀即可),得到反应物;

42.(3)n/p共掺杂碳纳米笼的制备:把步骤(2)得到的反应物放入磁舟中,然后将上述磁舟置于管式炉的中心,先以2℃/min的升温速率从室温加热到200℃,保持1h后,然后以5℃/min的升温速率加热到850℃,恒温1h,冷却至室温后,产物经酸洗、干燥、研磨、过筛后得到碳材料。即,n/p共掺杂碳纳米笼,命名为np-cn

850

,xps测试结果表明,n含量为2.68%,p含量为1.78%。np-cn

850

用作锌离子混合电容器正极材料时,在1mol/l zn(clo4)2电解液中,电流密度为0.5a/g时,np-cn

850

的容量达74.9mah/g,能量密度为66.7wh/kg;电流密度为20a/g时,np-cn

850

的容量达35.5mah/g,能量密度为66.7wh/kg。

43.实施例2:n/p共掺杂碳纳米笼np-cn

950

的具体制备过程如下:

44.(1)碱式碳酸铜的制备:先分别将氯化铜与碳酸钾配成0.3mol/l的溶液,然后按照氯化铜与碳酸钾物质的量比为1:1进行混合,随后在60℃水浴中加热12h,反应结束后过滤、干燥;得到碱式碳酸铜;

45.(2)反应物的预处理:将蒽油与碱式碳酸铜和离子液体按照1:3:1的质量比称量,滴加适量的n,n-二甲基甲酰胺在液体状态下进行均匀混合,得到反应物;

46.(3)n/p共掺杂碳纳米笼的制备:把步骤(2)得到的反应物放入磁舟中,然后将上述磁舟置于管式炉的中心,先以2℃/min的升温速率从室温加热到200℃,保持1h后,然后以5℃/min的升温速率加热到950℃,恒温1h,冷却至室温后,产物经酸洗、干燥、研磨、过筛后得到碳材料。即,n/p共掺杂碳纳米笼,命名为np-cn

950

,xps测试结果表明,n含量为4.18%,p含量为2.01%。np-cn

950

用作锌离子混合电容器正极材料时,在1mol/l zn(clo4)2水系电解液中,电流密度为0.5a/g时,其容量达149.8mah/g,能量密度为133.3wh/kg;电流密度为20a/g时,其容量达83.9mah/g,能量密度为47.1wh/kg;在3a/g电流密度下,经过15000次循环后容量保持率为96.4%,库伦效率为99.7%。

47.实施例3:n/p共掺杂碳纳米笼np-cn

1050

的具体制备过程如下:

48.(1)碱式碳酸铜的制备:先分别将氯化铜与碳酸钾配成0.5mol/l的溶液,然后按照氯化铜与碳酸钾物质的量比为1:2进行混合,随后在80℃水浴中加热12h,反应结束后过滤、干燥;得到碱式碳酸铜;

49.(2)反应物的预处理:将蒽油与碱式碳酸铜和离子液体按照1:4:1的质量比称量,滴加适量的n,n-二甲基甲酰胺在液体状态下进行均匀混合,得到反应物;

50.(3)n/p共掺杂碳纳米笼的制备:把步骤(2)得到的反应物放入磁舟中,然后将上述磁舟置于管式炉的中心,先以2℃/min的升温速率从室温加热到200℃,保持1h后,然后以5℃/min的升温速率加热到1050℃,恒温1h,冷却至室温后,产物经酸洗、干燥、研磨、过筛后得到碳材料。即,n/p共掺杂碳纳米笼,命名为np-cn

1050

,xps测试结果表明,n含量为3.25%,p含量为1.87%。np-cn

1050

用作锌离子混合电容器正极材料时,在1mol/l zn(clo4)2电解液中,电流密度为0.5a/g时,np-cn

850

的容量达99.2mah/g,能量密度为99.3wh/kg;电流密度为20a/g时,np-cn

850

的容量达50.1mah/g,能量密度为28.2wh/kg。

51.将实施例1~3中制备的n/p共掺杂碳纳米笼作为测试样品,分别测定孔结构参数。结果如图1(实施例1~3制备的n/p共掺杂碳纳米笼的氮吸脱附等温线)、表1所示:

52.表1n/p共掺杂碳纳米笼的孔结构参数

[0053][0054]

由表1和图1结果可知,本发明所制备的n/p共掺杂碳纳米笼的比表面积介于1278.8-2317.6m2/g之间,总孔容介于0.95~1.54cm3/g之间,具有高的比表面积(可达2317.6m2/g),丰富的供离子吸附和传输的多重孔结构。

[0055]

图2为实施例2制备的n/p共掺杂碳纳米笼的透射电镜照片。由图2能够看出,实施例2所制备的n/p共掺杂碳纳米笼为笼状结构,笼状结构有助于电解液离子的存储与快速传输,笼与笼之间相互连接可以实现电子的快速传导。

[0056]

图3为本发明实施例1-3制备的n/p共掺杂碳纳米笼电极材料在1mol/l zn(clo4)2电解液中,锌离子混合电容器的容量随电流密度的变化图。由图3能够看出,本发明实施例1-3制备的n/p共掺杂碳纳米笼电极材料作为锌离子混合电容器的正极材料时具有高的比容。

[0057]

图4为本发明实施例2制备的n/p共掺杂碳纳米笼组装成的锌离子混合电容器的循环稳定性测试。由图4所示的实验结果可知,本发明实施例2所制备的n/p共掺杂碳纳米笼,作为锌离子混合电容器的正极材料时,在1mol/lzn(clo4)2水系电解液中,在3a/g电流密度下,经过15000次循环后容量保持率为96.4%,库伦效率为99.7%,显示了优异的循环寿命。

[0058]

图5为本发明实施例2步骤1制备的碱式碳酸铜场发射扫描电镜图。由图5能够看出,本发明实施例2制备的碱式碳酸铜为纳米尺度的囊状结构。

[0059]

对比例1

[0060]

与实施例2不同之处仅在于,省略步骤1,将步骤2中的碱式碳酸铜替换为通过购买途径获得的碱式碳酸铜(绿色无定形的粉末,不溶于水和乙醇,溶于稀酸及氨水)。

[0061]

本对比例制备的n/p共掺杂碳材料为片状结构,用作锌离子混合电容器正极材料时,在1mol/l zn(clo4)2水系电解液中,电流密度为0.5a/g时,其容量为95.3mah/g,能量密度为84.9wh/kg;电流密度为20a/g时,其容量为42.1mah/g,能量密度为23.7wh/kg;在3a/g电流密度下,经过15000次循环后容量保持率为88.9%,库伦效率为95.3%。

[0062]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1