MoS2短沟道晶体管及其制备方法与流程

mos2短沟道晶体管及其制备方法

技术领域

1.本发明涉及晶体管领域,具体涉及mos2短沟道晶体管及其制备方法。

背景技术:

2.随着场效应晶体管(fet)沟道长度的缩小,硅基半导体已逐渐接近其物理极限。摩尔定律(即每片芯片的组件大约每两年翻一番)的发展已经减缓。

3.现有技术更多地关注于缩放栅极长度而不是沟道长度,但缩放栅极长度的工艺较为复杂。对于传统的平面结构,沟道长度受到光刻精度的限制,沟道长度很难减小到nm级别。

技术实现要素:

4.本发明针对上述问题,提出了mos2短沟道晶体管及其制备方法。

5.本发明采取的技术方案如下:

6.一种mos2短沟道晶体管的制备方法,包括以下步骤:

7.(1)准备氧化硅片,所述氧化硅片具有硅基衬底以及位于硅基衬底上方的二氧化硅层,通过光刻工艺和电子束蒸镀方法在二氧化硅层上形成第一电极;

8.(2)将mos2薄膜转移至二氧化硅层上且靠近所述第一电极,形成mos2层;

9.(3)通过光刻工艺和电子束蒸镀方法在第一电极和mos2层上形成钛层,所述钛层具有位于所述第一电极和mos2层之间的填充部;

10.(4)加热氧化,在钛层表面形成氧化钛层;

11.(5)通过光刻工艺和电子束蒸镀方法在氧化钛层和mos2层上形成第二电极。

12.沟道长度就是氧化钛层的厚度,氧化钛层的厚度在10nm左右,本技术通过钛层的氧化来形成的氧化钛层,其过程与光刻分辨率无关,能够形成具有nm级别沟道长度的晶体管。本技术能够得到nm级别沟道的晶体管,使得器件尺寸大大缩小,并且该器件具有良好的开关比。

13.实际上,钛层是金属,相当于一个电极,但是后续表面被氧化,因此需要有一个延伸电极,第一电极就是这个延伸电极。

14.于本发明其中一实施例中,所述步骤(2)中,使用pdms剥离得到mos2薄膜,然后将pdms置于转移平台,调整好mos2薄膜的角度后将转移平台的加热台升温到60℃,最后将mos2薄膜压到第一电极附近,形成mos2层。

15.于本发明其中一实施例中,所述mos2层的厚度为1~40nm。

16.于本发明其中一实施例中,所述步骤(4)中,将步骤(3)得到的器件的钛层朝上,置于滑轨管式炉中,控制滑轨管式炉在15分钟内升温到300摄氏度,稳定的通入80sccm的氧气,氧化钛层1h,得到氧化钛层。

17.于本发明其中一实施例中,所述第一电极和第二电极的材质均为金。

18.于本发明其中一实施例中于,所述第一电极和第二电极的厚度均为50nm。

19.于本发明其中一实施例中,所述钛层位于第一电极上方部分的厚度为30nm。

20.本技术还公开了一种mos2短沟道晶体管,包括:

21.氧化硅片,具有硅基衬底以及位于硅基衬底上方的二氧化硅层;

22.第一电极,位于所述二氧化硅层上;

23.mos2层,位于所述二氧化硅层上且靠近所述第一电极,第一电极和mos2层之间具有隔离空间;

24.钛层,位于第一电极和mos2层的上方,且具有填充所述隔离空间的填充部;

25.氧化钛层,位于所述钛层的表面;

26.第二电极,位于所述氧化钛层和mos2层的表面。

27.于本发明其中一实施例中,所述第一电极和第二电极的材质均为金。

28.于本发明其中一实施例中,其特征在于,所述第一电极和第二电极的厚度均为50nm,所述钛层位于第一电极上方部分的厚度为30nm,所述mos2层的厚度为1~40nm。

29.本发明的有益效果是:沟道长度就是氧化钛层的厚度,氧化钛层的厚度在10nm左右,本技术通过钛层的氧化来形成的氧化钛层,其过程与光刻分辨率无关,能够形成具有nm级别沟道长度的晶体管。本技术能够得到nm级别沟道的晶体管,使得器件尺寸大大缩小,并且该器件具有良好的开关比。

附图说明

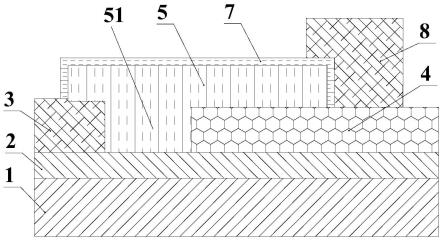

30.图1是短沟道晶体管的示意图;

31.图2是短沟道晶体管的光学显微镜图像;

32.图3是短沟道晶体管的输出曲线;

33.图4是短沟道晶体管的转移曲线。

34.图中各附图标记为:

35.1、硅基衬底;2、二氧化硅层;3、第一电极;4、mos2层;5、钛层;51、填充部;7、氧化钛层;8、第二电极。

具体实施方式

36.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

37.在本技术的描述中,需要说明的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

38.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通

技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

39.下面结合各附图,对本发明做详细描述。

40.如图1和2所示,本实施例公开了一种mos2短沟道晶体管,包括:

41.氧化硅片,具有硅基衬底1以及位于硅基衬底1上方的二氧化硅层2;

42.第一电极3,位于二氧化硅层上;

43.mos2层4,位于二氧化硅层上且靠近第一电极,第一电极和mos2层之间具有隔离空间;

44.钛层5,位于第一电极和mos2层4的上方,且具有填充隔离空间的填充部51;

45.氧化钛层7,位于钛层5的表面;

46.第二电极8,位于氧化钛层7和mos2层4的表面。

47.沟道长度就是氧化钛层的厚度,氧化钛层的厚度在10nm左右,本技术通过钛层的氧化来形成的氧化钛层,其过程与光刻分辨率无关,能够形成具有nm级别沟道长度的晶体管。本技术能够得到nm级别沟道的晶体管,使得器件尺寸大大缩小,并且该器件具有良好的开关比。

48.实际上,钛层是金属,相当于一个电极,但是后续表面被氧化,因此需要有一个延伸电极,第一电极就是这个延伸电极。

49.于本实施例中,第一电极3和第二电极8的材质均为金。

50.于本实施例中,其特征在于,第一电极3和第二电极8的厚度均为50nm,钛层5位于第一电极上方部分的厚度为30nm,mos2层4的厚度为1~40nm。

51.本实施例还公开了一种mos2短沟道晶体管的制备方法,包括以下步骤:

52.(1)准备氧化硅片,氧化硅片具有硅基衬底以及位于硅基衬底上方的二氧化硅层,通过光刻工艺和电子束蒸镀方法在二氧化硅层上形成第一电极;

53.(2)将mos2薄膜转移至二氧化硅层上且靠近第一电极,形成mos2层;

54.(3)通过光刻工艺和电子束蒸镀方法在第一电极和mos2层上形成钛层,钛层具有位于第一电极和mos2层之间的填充部;

55.(4)加热氧化,在钛层表面形成氧化钛层;

56.(5)通过光刻工艺和电子束蒸镀方法在氧化钛层和mos2层上形成第二电极。

57.于本实施例中,步骤(2)中,使用pdms剥离得到mos2薄膜,然后将pdms置于转移平台,调整好mos2薄膜的角度后将转移平台的加热台升温到60℃,最后将mos2薄膜压到第一电极附近,形成mos2层。

58.实际运用时,光刻工艺可以采用本领域现有的紫外激光光刻工艺,电子束蒸镀方法也可以采用本领域现有的方法。

59.于本实施例只,二氧化硅层的厚度为280nm。准备的氧化硅片还包括清洗步骤,清洗步骤如下:

60.首先在丙酮溶液中,超声清洗5分钟,接着使用去离子水将氧化硅片进行冲洗,然后将氧化硅片放入异丙醇溶液中超声清洗5分钟,紧接着使用去离子水将氧化硅片冲洗干净,最后使用氮气枪将氧化硅片吹干。

61.于本实施例中,步骤(4)中,将步骤(3)得到的器件的钛层朝上,置于滑轨管式炉中,控制滑轨管式炉在15分钟内升温到300摄氏度,稳定的通入80sccm的氧气,氧化钛层1h,

得到氧化钛层。

62.如图3所示,本实施例得到的mos2短沟道晶体管在较小的电压下,材料与电极可以达到很好的肖特基接触。如图4所示,本实施例得到的mos2短沟道晶体管在背栅的调控下,可以做到很好的开关特性。

63.本技术的mos2短沟道晶体管制备具有制备简单、高稳定性、易于集成等优点,有利于推动二维材料领域晶体管的发展。

64.以上所述仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1