一种电感元件及加工方法与流程

本发明涉及电子元器件,尤其涉及一种电感元件。

背景技术:

1、电感元件具有阻止交流电通过而让直流电顺利通过的特性,频率越高,线圈阻抗越大,电感元件在电路中主要起到滤波、振荡、延迟、陷波等作用,还有筛选信号、过滤噪声、稳定电流及抑制电磁波干扰等作用。电感元件通常由绝缘包裹的导线绕制在磁芯上构成,也可把磁芯去掉或者用铁磁性芯材料代替,比空气的磁导率高的芯材料可以把磁场更紧密的约束在电感元件周围,因而增大了电感。现有的一种电感元件为线圈绕制在呈t形的磁芯上,然后再在线圈和磁芯的外部包裹加工出外壳层,外壳层采用包覆线圈和磁芯的磁性粉末通过压铸而成,呈t形的磁芯的帽部裸露在外壳层外,线圈的引出脚折弯贴合在呈t形的磁芯的帽部外表面上,此种结构的电感元件中外壳层未将t形磁芯完全包裹,外壳层与t形磁芯的帽部周向边缘压合衔接,呈t形的磁芯的帽部尺寸较大,导致外壳层在帽部周向外围处的壁厚较薄,外壳层与t形磁芯的帽部之间结合区域大、结合强度差,容易出现外壳层与t形磁芯的帽部开裂分离或者是t形磁芯的帽部周向外围的外壳层出现破损的状况,从而导致封装失效,进而出现漏磁的状况,严重影响电感元件的性能。

技术实现思路

1、本发明所要解决的技术问题和提出的技术任务是对现有技术进行改进,提供一种电感元件,解决目前技术中的现有的电感元件的外壳层与磁芯之间结合程度较差,容易出现开裂分离的状况,进而出现漏磁影响性能的问题。

2、为解决以上技术问题,本发明的技术方案是:

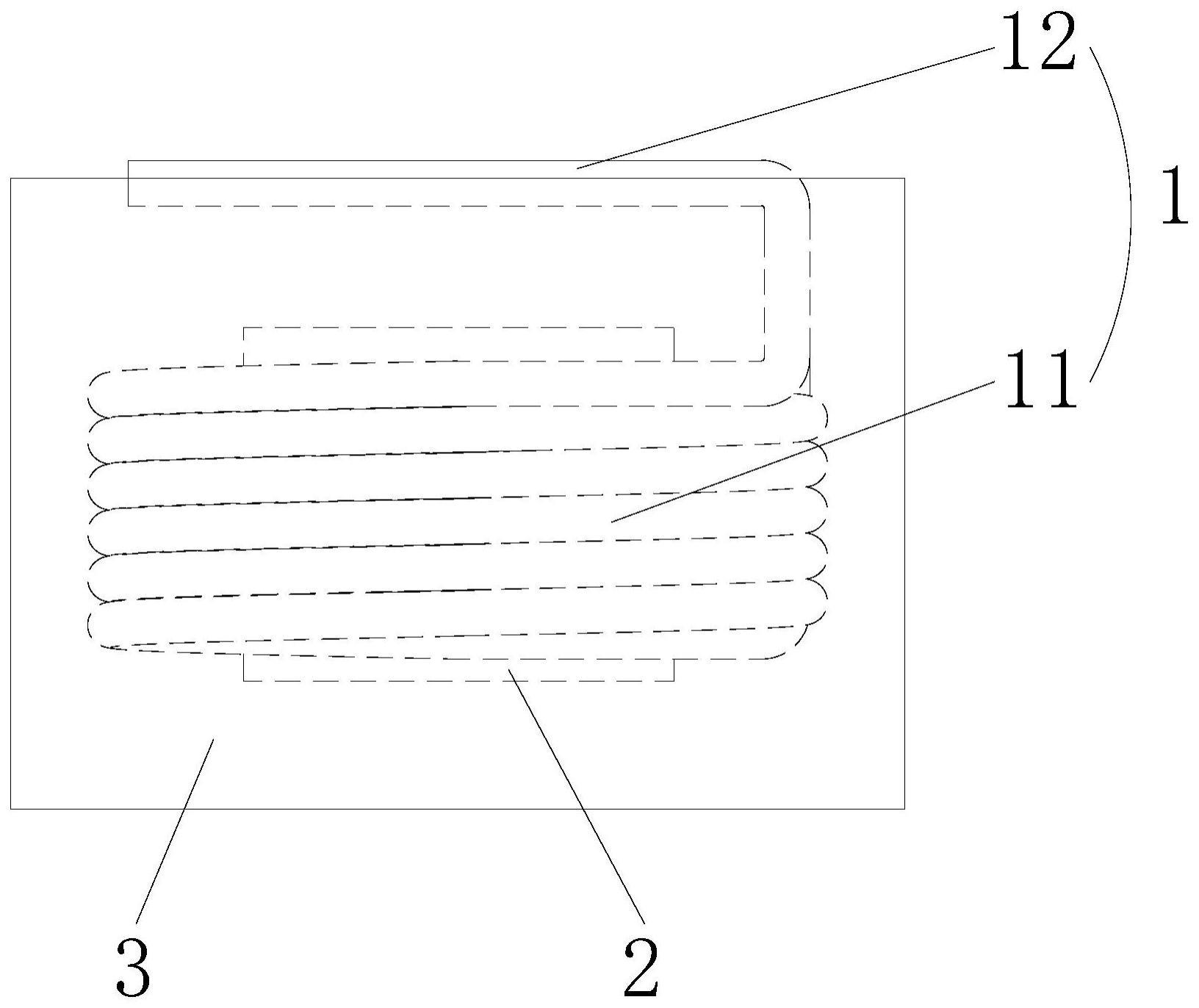

3、一种电感元件,包括芯体、线圈和外壳,所述线圈包括由导线绕制而成的绕组部,绕组部套设在所述芯体上,所述外壳密封包覆所述线圈的绕组部和所述芯体,所述线圈还包括延伸至外壳外部的端脚部。本发明所述的电感元件结构简单、紧凑,易于加工,外壳将线圈的绕组部和芯体完全包裹在内部,包覆全面、密封性更好,外壳与芯体能够更充分的进行结合,结合程度高,能有效避免由于开裂分离导致漏磁的状况,从而有效保障电感元件的性能。

4、进一步的,所述芯体在其沿绕组部轴向方向的端部上设置有凹凸结构部,使得外壳与芯体端面之间的结合程度更好,凹凸结构部能增加外壳与芯体端面之间的结合面积,使得外壳与芯体端面更充分而牢固的进行结合,能有效避免芯体端面与外壳之间开裂分离,减少电感元件内部出现微小空隙的可能,降低了对磁噪声的放大,提高电感元件的产品性能,使得电感元件内部密度均匀一致性更好,也使得电感元件的性能一致性更好。

5、进一步的,所述外壳通过包覆绕组部和芯体的材料压铸而成,形成外壳的材料在压铸作用力下与芯体充分结合,并且由于凹凸结构部的存在,形成外壳的材料在压铸作用力下被充分的挤压入凹凸结构部内而与凹凸结构部结合在一起,能有效避免电感元件内部在凹凸结构部出现微小空隙的可能,提高电感器件的性能,使得电感元件内部密度均匀一致性更好。

6、进一步的,所述凹凸结构部包括沿芯体端面分布的若干凸起和/或凹槽。使得外壳与芯体端面之间沿着芯体端面能更充分而均匀的结合,提高结合牢固性。

7、进一步的,所述凹凸结构部覆盖芯体端面的局部或全部,凹凸结构部覆盖区域越大,外壳与芯体端面结合程度更好,相对而言凹凸结构部覆盖区域越大,芯体端面自身的结构稳定性会降低。

8、进一步的,所述凹凸结构部呈正弦波分布,保障外壳与芯体端面之间能充分而稳固的进行结合,同时也使得凹凸结构部自身具有良好的结构稳定性,确保凹凸结构部自身不出现崩塌的状况,特别是在采用压铸方式成型外壳时所述凹凸结构部保持结构稳定,能够承受形成外壳时所施加的压铸作用力,不会在压铸作用力下发生崩塌,从而确保外壳与芯体端面的凹凸结构部充分结合。

9、进一步的,所述凹凸结构部在沿芯体端面所在平面的两个相互垂直的方向上呈正弦波分布,进一步的增大凹凸结构部的表面积,也就是增大外壳与芯体端面之间的结合面积,使得外壳与芯体端面更加充分而牢固的进行结合,并且凹凸结构部自身保持良好的结构稳定性,能够承受形成外壳时所施加的压铸作用力,不会在压铸作用力下发生崩塌,从而确保外壳与芯体端面的凹凸结构部充分结合。

10、进一步的,所述正弦波分布的幅值范围在0.2~0.3mm,周期为0.5~0.8mm,使得凹凸结构部具有良好的结构稳定性,在增大外壳与芯体端面之间结合面积的同时不会影响芯体的结构稳定性,凹凸结构部不会出现崩塌的状况,确保芯体的完好性,避免出现崩塌、缺角的状况。

11、进一步的,所述凹凸结构部的所有凸起的顶部呈平面并且高度一致,有利于提高凹凸结构部的结构稳定性,避免凹凸结构部的凸起顶部出现崩塌、缺角的状况,并且有利于在压铸成型外壳时凹凸结构部受到均匀的作用力,保障凹凸结构部能稳定而完好,不会在压铸作用力下发生崩塌,从而确保外壳与芯体端面能充分而稳定的进行结合。

12、进一步的,所述芯体的密度大于外壳,芯体具有高磁通量和高硬度,能够在同等芯体直径、同等线圈条件的情况下产生更高的电感感值,并且确保芯体能承受采用压铸方式成型外壳时所施加的压铸作用力,保障芯体的完好性,不会出现芯体崩塌开裂的状况。

13、进一步的,所述芯体的材料与外壳的材料相同或不同,灵活选择芯体与外壳的材料,能使得电感元件具有不同的性能以满足不同的需求。

14、进一步的,所述端脚部由所述绕组部的导线端部延伸构成,取消传统的在电感元件内部的导线端部焊接导线架的焊接结构,电感元件内部无焊点,可靠性更好,性能更好,特别是在采用压铸方式成型外壳时能避免传统焊接结构由于压力而出现焊点开路的状况,提高电感元件的生产良品率,提高电感的性能、可靠性和使用稳定性,提高电感结构的槽满率,减小线圈直流电阻,减少产品工作功率损耗。

15、进一步的,所述线圈的端脚部折弯贴靠在外壳表面,端脚部通过粘接剂粘附在外壳表面,电感元件构成贴片型元器件,端脚部的稳定性好,保障后续进行精确的贴片装配加工,确保电感元件稳定可靠的进行工作。

16、一种电感元件加工方法,步骤包括:

17、成型制得芯体;

18、芯体与线圈结合得到组合件,所述芯体位于线圈的绕组部内;

19、成型出密封包覆绕组部和芯体的外壳。

20、本发明所述的电感元件加工方法步骤简单,加工方便,壳将线圈的绕组部和芯体完全包裹在内部,包覆全面、密封性更好,外壳与芯体能够充分的进行结合,结合程度高,能有效避免由于开裂分离导致漏磁的状况,从而有效保障电感元件的性能。

21、进一步的,所述成型制得芯体包括,在芯体的端面上成型出凹凸结构部,芯体端面上的凹凸结构部增加了外壳与芯体端面之间的结合面积,使得后续成型出的外壳能与芯体端面更充分而牢固的进行结合,有效避免芯体端面与外壳之间开裂分离,减少电感元件内部出现微小空隙的可能,降低了对磁噪声的放大,提高电感器件的产品性能,使得电感元件内部密度均匀一致性更好,也使得电感元件的性能一致性更好。

22、进一步的,所述在芯体的端面上成型出凹凸结构部包括,

23、采用包括压铸成型、注塑成型的其中一种方式一体成型出具有凹凸结构部的芯体,即在用于压铸成型、注塑成型的模具上设置用于构成凹凸结构部的凹凸纹结构,在制备芯体的同时完成凹凸结构部的成型加工,加工步骤少、效率高;

24、或者,先成型制得芯体再在芯体端面通过刻蚀方式成型出凹凸结构部,芯体先通过压铸成型、注塑成型等方式制备得到,然后再进行凹凸结构部的成型加工,灵活性更好,可以根据需要调整凹凸结构部的具体结构,确保外壳与芯体更充分而稳固的进行结合。

25、进一步的,所述成型出密封包覆绕组部和芯体的外壳包括,

26、组合件定位安放至外壳压铸模具的型腔中,所述线圈的导线端部预先弯折至与绕组部的轴向同向,线圈的导线端部插入外壳压铸模具的下模件上设置的定位孔中,所述下模件上还开设有连通至定位孔出口的排放槽,所述绕组部的轴向沿着外壳压铸模具的冲压方向;

27、向型腔内填充材料,压铸成型出外壳。

28、组合件通过线圈的导线端部定位放置在型腔中,确保在填充材料以及压铸成型过程中组合件不会出现偏移、形变的状况,提高加工质量,提高电感元件的结构一致性和性能一致性,并且由于所述绕组部的轴向沿着外壳压铸模具的冲压方向,在压铸成型外壳的过程中能够保护线圈,避免线圈出现变形甚至导线绝缘层开裂或者导线断裂的状况,提高电感元件的生产良品率,保障电感元件稳定良好的性能。

29、进一步的,在成型出外壳后,对露出在外壳外部的所述线圈的端脚部进行加工,所述端脚部由构成所述绕组部的导线的端部延伸形成,端脚部的加工包括,所述端脚部折弯并通过粘接剂粘附在外壳表面。电感元件构成贴片型元器件,端脚部的稳定性好,保障后续进行精确的贴片装配加工,确保电感元件稳定可靠的进行工作。

30、与现有技术相比,本发明优点在于:

31、本发明所述的电感元件及加工方法,电感元件结构简单、紧凑,加工方便高效,外壳将线圈的绕组部和芯体完全包裹在内部,包覆全面、密封性更好,外壳与芯体能够充分的进行结合,结合程度高,能有效避免由于外壳与芯体之间开裂分离导致漏磁的状况,有效保障电感元件的性能和稳定性。

- 还没有人留言评论。精彩留言会获得点赞!