一种锂电池自动组装生产流水线的制作方法

本发明属于锂电池生产,具体涉及一种锂电池自动组装生产流水线。

背景技术:

1、锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池,1912年锂金属电池最早由gilbertn.lewis提出并研究,20世纪70年代时,m.s.whittingham提出并开始研究锂离子电池,由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高,随着科学技术的发展,锂电池已经成为了主流。

2、现有的锂电池在组装生产时,需要使用到输送机对组装锂电池的各个部件进行输送,而输送线各个部分根据锂电池的生产工序对应设置有多个工位,各个工艺阶段均是分开采取人工操作,因为锂电池的生产是由多个单个锂电池组成的电池组,而人工操作不仅增加了大量的劳动力成本,也会导致锂电池的生产效率低下,无法满足现代化生产的需求,同时无法对不良损坏的单个锂电池进行分拣,容易使不良损坏的单个电池混入电池组中进行组装,从而导致产品的不良率大大提高;

3、因此,亟需设计一种锂电池自动组装生产流水线以解决上述缺陷,显得尤为重要。

技术实现思路

1、(1)要解决的技术问题

2、针对现有技术的不足,本发明的目的在于提供一种锂电池自动组装生产流水线,该生产流水线旨在解决现有技术下锂电池在组装生产时通过人工操作生产效率低以及不良率高的技术问题。

3、(2)技术方案

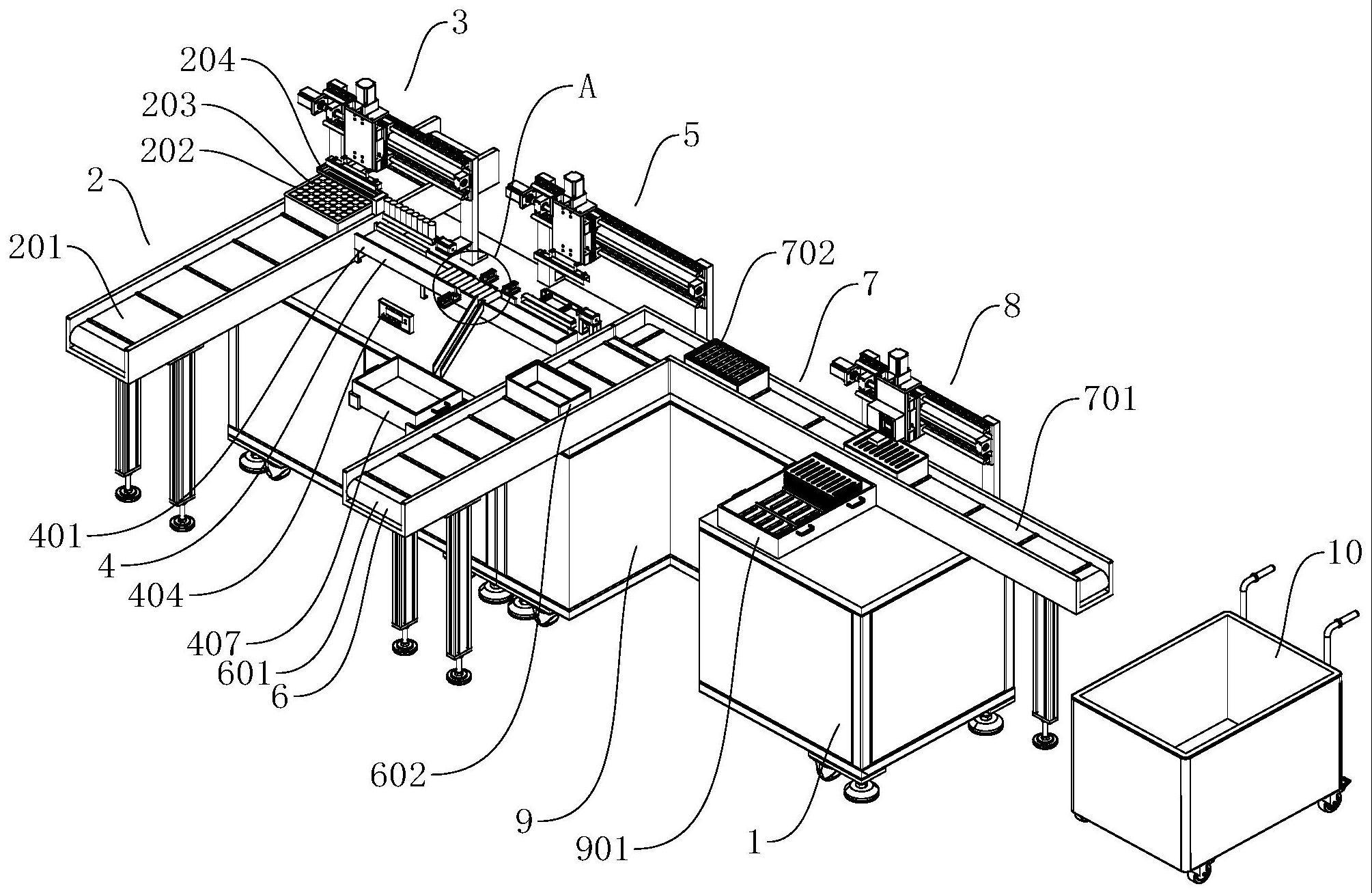

4、为了解决上述技术问题,本发明提供了这样一种锂电池自动组装生产流水线,该生产流水线包括机架及其上的电池进料机构、第一取放料机构、筛选机构、第二取放料机构、电池盒进料机构、输送机构和焊接机构,所述机架顶部的左侧设置有电池进料机构,所述机架的顶部且位于电池进料机构的上方设置有第一取放料机构,所述机架的顶部且位于电池进料机构的右侧设置有筛选机构,所述机架的顶部且位于筛选机构远离电池进料机构一端的背侧设置有第二取放料机构,所述机架的顶部且位于筛选机构的右侧设置有电池盒进料机构,所述机架的顶部且位于电池盒进料机构靠近第二取放料机构的一端设置有输送机构,所述机架的顶部且位于输送机构的背面设置有焊接机构,所述机架的内部且位于电池盒进料机构与输送机构的转角处设置有放料工位,所述机架的右侧且位于输送机构远离机架的一端设置有转运小车。

5、使用本技术方案的生产流水线时,先将整箱的锂电池单体利用电池进料机构进行输送上料,当整箱的成品锂电池单体输送至第一取放料机构的下方时,利用第一取放料机构将整排的锂电池单体取出,然后转动放置进筛选机构的内部,通过筛选机构对不良损坏的电池进行筛分,从而将不良损坏的电池从中筛分出来进行处理,放置生产时使用不良损坏的锂电池单体对电池组造成影响,从而大大降低锂电池生产的不良率,随即利用第二取放料机构将整排筛分好的锂电池单体从筛选机构的末端取出,同时利用电池盒进料机构将空置的电池盒进行输送,然后在电池盒到达第二取放料机构的下方时,再利用第二取放料机构将整排的锂电池单体装入电池盒的内部,当电池盒的内部装满锂电池单体后,利用输送机构对电池半成品进行输送,在输送的同时人工在放料工位将连接片放在锂电池单体的焊接处,同时再将电池盒盖盖上,最后通过输送机构将电池半成品输送至焊接机构的下方,通过焊接机构穿过电池盒盖对锂电池单体进行焊接,从而完成电池组的组装,最后再通过输送机构将组装好的电池组输送至转运小车处,最后通过人工将电池组搬运进转运小车中转运至下一工位,利用多组自动化机械结构对锂电池单体进行自动筛分、摆放与焊接操作,大大提高了锂电池的生产效率,从而满足现代化生产的需求。

6、优选地,所述电池进料机构包括电池箱输送架、电池盒、锂电池单体和导向架,所述机架顶部的左侧固定安装有电池箱输送架,所述电池箱输送架的内侧放置有电池盒以及放置在电池盒内部的若干锂电池单体,所述电池箱输送架的顶部且位于第一取放料机构的下方设置有导向架。

7、进一步的,所述第一取放料机构包括第一双轴驱动机构、第一电机、第一夹料板、第一气缸和第二夹料板,所述机架的顶部且位于电池进料机构的上方安装有第一双轴驱动机构,所述第一双轴驱动机构右侧的底端固定安装有第一电机,所述第一双轴驱动机构正面的底端与第一电机的驱动端均固定安装有第一夹料板,所述第一夹料板外侧的左右两端均固定安装有第一气缸,所述第一气缸的驱动端且位于第一夹料板的正面固定安装有第二夹料板。

8、更进一步的,所述筛选机构包括电池输送架、第二气缸、电压表接头、电压表、第三气缸、滑架和第一托盘,所述机架的顶部且位于电池进料机构的右侧固定安装有电池输送架,所述电池输送架的前后两侧均固定安装有第二气缸,所述第二气缸的驱动端固定安装有电压表接头,所述机架的顶部且位于电池输送架的正面固定安装有电压表,所述电池输送架的背侧且位于第二气缸的右侧固定安装有第三气缸,所述电池输送架的正面与第三气缸相对应的位置处焊接有滑架,所述机架的正面且位于滑架的底端放置有第一托盘。

9、更进一步的,所述第二取放料机构包括第二双轴驱动机构、第二电机、转板、第四气缸、第三夹料板、第五气缸和第四夹料板,所述机架的顶部且位于筛选机构的背面设置有第二双轴驱动机构,所述机架的顶部且位于第二双轴驱动机构的下方固定安装有第二电机,所述第二电机的驱动端驱动安装有转板,所述转板内侧的左右两端均固定安装有第四气缸,所述第二双轴驱动机构正面的底端与第四气缸的驱动端均固定安装有第三夹料板,所述第三夹料板外侧的左右两端均固定安装有第五气缸,所述第五气缸的驱动端固定安装有第四夹料板。

10、更进一步的,所述电池盒进料机构包括电池盒输送架和电池盒,所述机架的顶部且位于筛选机构的右侧设置有电池盒输送架,所述电池盒输送架的内侧放置有电池盒。

11、更进一步的,所述输送机构包括半成品输送架和电池半成品,所述机架的顶部且位于电池盒进料机构靠近第二取放料机构的一端固定安装有半成品输送架,所述半成品输送架的内侧放置有电池半成品。

12、更进一步的,所述焊接机构包括第三双轴驱动机构、焊机和焊头,所述机架的顶部且位于输送机构的背面设置有第三双轴驱动机构,所述第三双轴驱动机构的正面固定安装有焊机,所述焊机的底部固定安装有多组焊头。

13、更进一步的,所述所述机架的顶部且位于放料工位的右侧放置有第二托盘以及放置在第二托盘内部的多组电池盒盖与连接片。

14、更进一步的,所述转运小车的底部固定安装有移动轮,所述转运小车的背面固定安装有把手。

15、(3)有益效果

16、与现有技术相比,本发明的有益效果在于:

17、1、本发明的生产流水线通过电池进料机构、第一取放料机构、筛选机构、第二取放料机构、电池盒进料机构、输送机构、焊接机构和放料工位的配合设计,利用电池进料机构对整箱锂电池单体进行输送后,再通过第一取放料机构将整排的锂电池单体摆放至筛选机构中对其中不良损坏的锂电池单体进行筛分,从而将不良损坏的电池从中筛分出来进行处理,放置生产时使用不良损坏的锂电池单体对电池组造成影响,从而大大降低锂电池生产的不良率;

18、2、筛分后的锂电池单体,再通过第二取放料机构摆放进电池盒进料机构输送过来的电池盒中,随后人工在放料工位内将连接片与电池盒盖装上,随后利用输送机构将电池半成品输送至焊接机构下方完成对电池组的焊接,从而完成电池组的组装生产,利用多组自动化机械结构对锂电池单体进行自动筛分、摆放与焊接操作,大大提高了锂电池的生产效率,从而满足现代化生产的需求。

- 还没有人留言评论。精彩留言会获得点赞!