一种防PVDF脱粉、高粘结、高离子电导率和高电解液浸润性的锂电池隔膜及其制备方法与流程

本发明涉及锂电池隔膜制造,尤其涉及一种防pvdf脱粉、高粘结、高离子电导率和高电解液浸润性的锂电池隔膜及其制备方法。

背景技术:

1、锂电池作为新型的二次电池,具有高能量密度、循环寿命长等优点,其应用范围不断扩展,被大量应用于便携式电子装置、储能和动力汽车中,尤其随着新能源行业的快速发展,锂电池被越来越多的应用到动力汽车中。隔膜作为锂电池的重要组成部分,可以有效防止正、负极接触发生短路,对锂电池的安全性具有非常重要的影响,因此,锂电池性能的提升及安全性要求对隔膜的性能有着更高的要求。

2、聚烯烃隔膜是目前使用最为广泛的锂电池隔膜,但是,市场上现有的聚烯烃隔膜也存在一些缺点:

3、①离子电导率低,使电池内阻较大,不利于锂离子电池大倍率情况下的充放电;

4、②对极片粘结性能差和亲电解液性能不足,从而使得电池出现循环性能差、热稳定性能低、极片与隔膜界面不稳定、电池硬度差、不利于加工与运输等一系列问题,这大大限制了电池能量密度的提高以及高性能超薄电池的发展;

5、③聚烯烃材料熔点很低,在电池存在热失控时隔膜容易发生破膜而导致热失控更加严重,从而导致电池燃烧甚至爆炸。

6、针对聚烯烃隔膜离子电导率低及耐热性能差的问题,目前主要的解决方案是在聚烯烃隔膜的单面或双面涂覆耐高温的陶瓷涂层,可以延迟隔膜闭孔至150℃,但是150℃的闭孔温度不能完全避免锂电池在高温下短路及其引发的自燃。因此,需要进一步提高隔膜的耐热性能,减少隔膜的破膜风险从而提高电池的安全性。

7、而针对聚烯烃隔膜对极片的粘结性和电解液浸润性差的问题,目前主要的解决方案是在聚烯烃隔膜的单面或双面涂覆水系pvdf胶层,这种涂胶层可以有效改善隔膜的粘结性,同时与电解液有良好的浸润性。但现有水系pvdf涂胶技术中存在较多问题,其中尤为突出的是在前期涂覆及后期电芯制作过程中pvdf涂胶层脱粉问题。值得注意的是,脱粉不仅会造成污染,会给生产人员造成健康伤害,同时会大大降低隔膜对极片的粘结性和电解液浸润性,进而影响电池性能。

技术实现思路

1、本发明的目的在于:提供一种防pvdf脱粉、高粘结、高离子电导率和高电解液浸润性的锂电池隔膜及其制备方法,锂离子电池隔膜具有防pvdf脱粉、高粘结、高离子电导率和高电解液浸润性的优点。

2、为了实现上述目的,一方面,本发明公开了一种防pvdf脱粉、高粘结、高离子电导率和高电解液浸润性的锂电池隔膜,包括基膜和涂覆层,基膜为聚烯烃隔膜,涂覆层包括以下重量百分比的组分:

3、c纳米管@多孔pvdf同轴复合材料17%-37%;

4、分散剂0.5%-1.5%;

5、增稠剂6%-12%;

6、粘结剂1%-6%:

7、润湿剂0.1%-0.5%;

8、消泡剂0.05%-0.2%;

9、余量为超纯水。

10、作为上述技术方案的进一步描述:

11、分散剂为脂肪族酰胺类。

12、作为上述技术方案的进一步描述:

13、增稠剂为羟甲基纤维素钠类(cmc胶液)。

14、作为上述技术方案的进一步描述:

15、粘结剂为聚丙烯酸类。

16、作为上述技术方案的进一步描述:

17、润湿剂为烷基硫酸盐类。

18、作为上述技术方案的进一步描述:

19、消泡剂为聚醚型消泡剂。

20、另一方面,本发明还公开了一种防pvdf脱粉、高粘结、高离子电导率和高电解液浸润性的锂电池隔膜的制备方法,包括以下步骤:

21、s1、制备c纳米管@多孔pvdf同轴复合材料,包括以下步骤:

22、s11、将1.225g的亲水处理后的c纳米管和250ml的超纯水加入到500ml具塞锥形瓶中,并进行磁力搅拌,在400-500rpm转速下搅拌115分钟,然后进行超声处理,得到分散均匀的c纳米管分散液;

23、s12、将0.93g聚偏氟乙烯缓慢加入到11.28g n,n-二甲基甲酰胺中,接下来对混合液进行密封处理,随后将其置于水浴锅中缓慢加热,加热到65-75℃,然后利用磁力搅拌装置进行搅拌;

24、s13、在不断搅拌的条件下将制得的pvdf溶液缓慢加入到上述分散均匀的c纳米管分散液中,并继续磁力搅拌,然后进行超声处理;

25、s14、将所得混合液离心,离心所得的沉淀物充分洗涤和真空干燥,得到多孔pvdf包覆c纳米管同轴复合材料;

26、s2、制备c纳米管@多孔pvdf同轴复合材料涂覆浆料,包括以下步骤:

27、s21、按质量比将0.5%-1.5%的分散剂,17%-37%的上述制备的c纳米管@多孔pvdf同轴复合材料,在超纯水预混10-60min,转速为200-500rpm;

28、s22、加入6%-12%的增稠剂继续搅拌20-80min,转速为200-500rpm;

29、s23、加入1%-6%的粘结剂继续搅拌30-90min,转速为350-550rpm;

30、s24、加入0.1%-0.5%的润湿剂,0.05%-0.2%的消泡剂搅拌20-40min,转速为300-500rpm;

31、s25、过滤除铁后即得c纳米管@多孔pvdf同轴复合材料涂覆浆料;

32、s3、隔膜制备:将所制得的涂覆浆料均匀辊涂于聚烯烃隔膜上,经过70℃烘箱烘烤过后收卷备用,得到锂离子电池用c纳米管@多孔pvdf同轴复合材料修饰的复合隔膜。

33、作为上述技术方案的进一步描述:

34、在步骤s3中,采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料均匀辊涂于聚烯烃隔膜上。

35、综上所述,由于采用了上述技术方案,本发明的有益效果是:

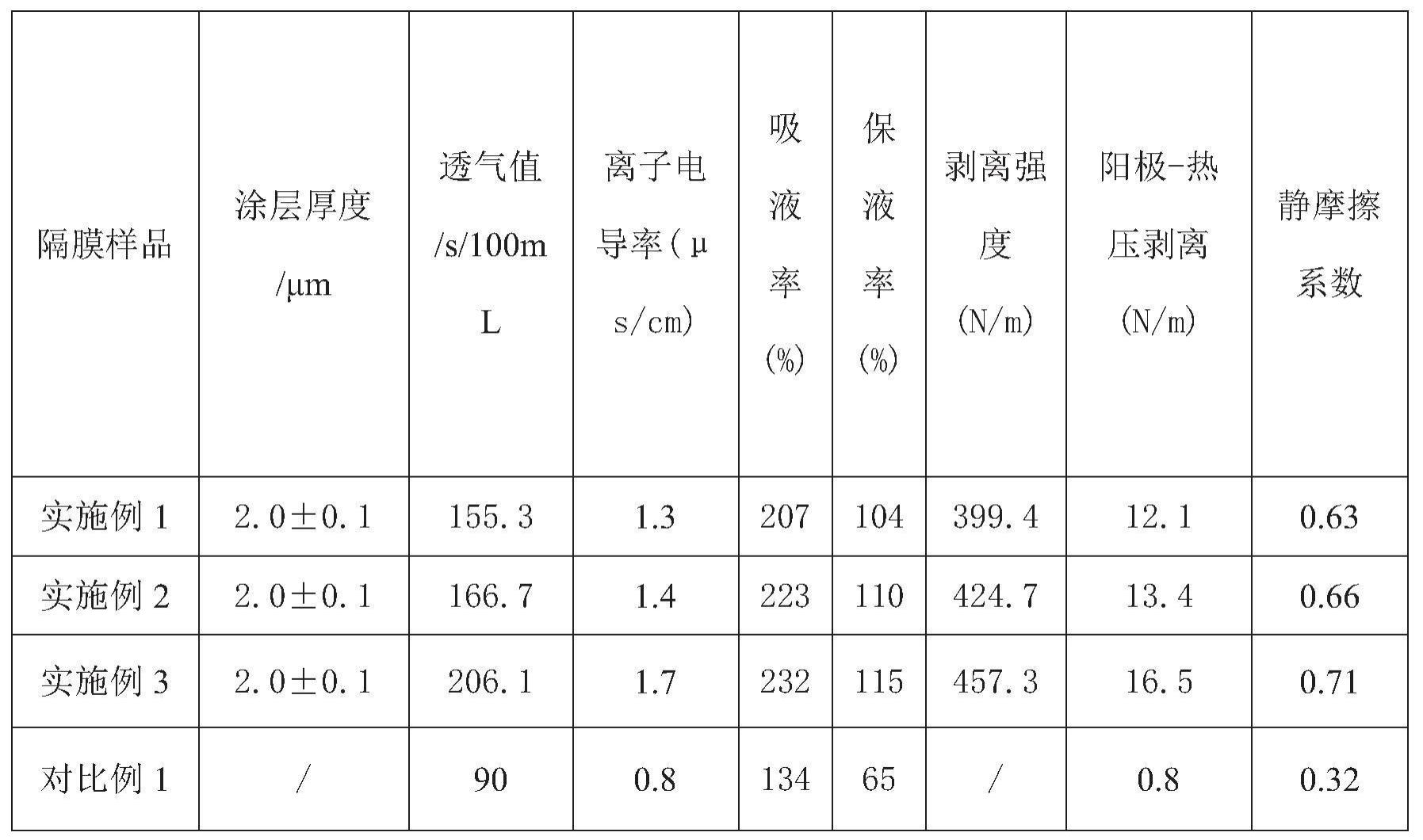

36、1、本发明中,制备的复合隔膜具有优异的极片粘结性能、电解液润湿性能以及热收缩性能,同时具有较高的机械强度和离子电导率,且能从根本上改善pvdf脱粉问题。

37、2、本发明中,其中c纳米管具有良好的耐高温和导热性能,选用c纳米管作为涂覆材料添加至浆料组分中,有利于提高涂层的耐热性,从而提高隔膜的耐热性。

38、3、本发明中,c纳米管@多孔pvdf同轴复合材料的引入,得益于其自身的优异性能以及不同纳米管间的相互交联,大幅提升了隔膜的机械强度以及热收缩性能。另外,多孔pvdf和c纳米管二者可以协同作用,这进一步提高了隔膜的机械性能以及热收缩性能。

39、4、本发明中,c纳米管的引入一方面增加了材料的机械性能,另一方面又增强了材料的导电性能,有利于增强锂离子的快速传输。另外,c纳米管的中空结构,进一步提高了锂离子电导率,再加上pvdf的多孔结构,这极大地增加了材料的比表面积,增强了隔膜的吸液保液能力。

40、5、传统pvdf涂胶膜中pvdf颗粒易团聚且与基膜仅有较小的接触面积,因此表面附着的pvdf极易脱落从而大大降低隔膜对极片的粘结性和电解液浸润性,进而影响电池性能。本发明中提供的c纳米管@多孔pvdf同轴复合材料修饰的复合隔膜,巧妙地将pvdf颗粒溶解后再包覆于c纳米管上,并且c纳米管@多孔pvdf同轴复合材料与基膜有着较大的接触面积,因此显著改善了pvdf脱粉问题。另一方面,得益于复合材料较大的比表面积,pvdf可以暴露出更多的活性位点,这大幅提升了隔膜对极片的粘结性和电解液浸润性。

- 还没有人留言评论。精彩留言会获得点赞!