一种太阳电池的制备方法与流程

本技术涉及光伏,具体而言,涉及一种太阳电池的制备方法。

背景技术:

1、在异质结太阳电池的生产制造过程中,需要采用丝网印刷的方式在电池基体的正面和背面印刷浆料,以形成位于电池基体的正面和背面的主栅线和副栅线。

2、由于高温会导致异质结太阳电池的非晶硅层被破坏,造成太阳电池的不良,所以现有技术中,丝网印刷形成主栅线和副栅线时使用的浆料一般均采用低温浆料(例如,低温银浆等)。

3、但是,低温浆料只能与电池基体表面的透明导电氧化层(即tco层)粘接,无法与电池基体的pn结接触,因此,会导致制得的太阳电池的主栅线的焊接拉力偏低。

技术实现思路

1、本技术的目的在于提供一种太阳电池的制备方法,其旨在改善现有的采用低温浆料制备的主栅线的焊接拉力较低的技术问题。

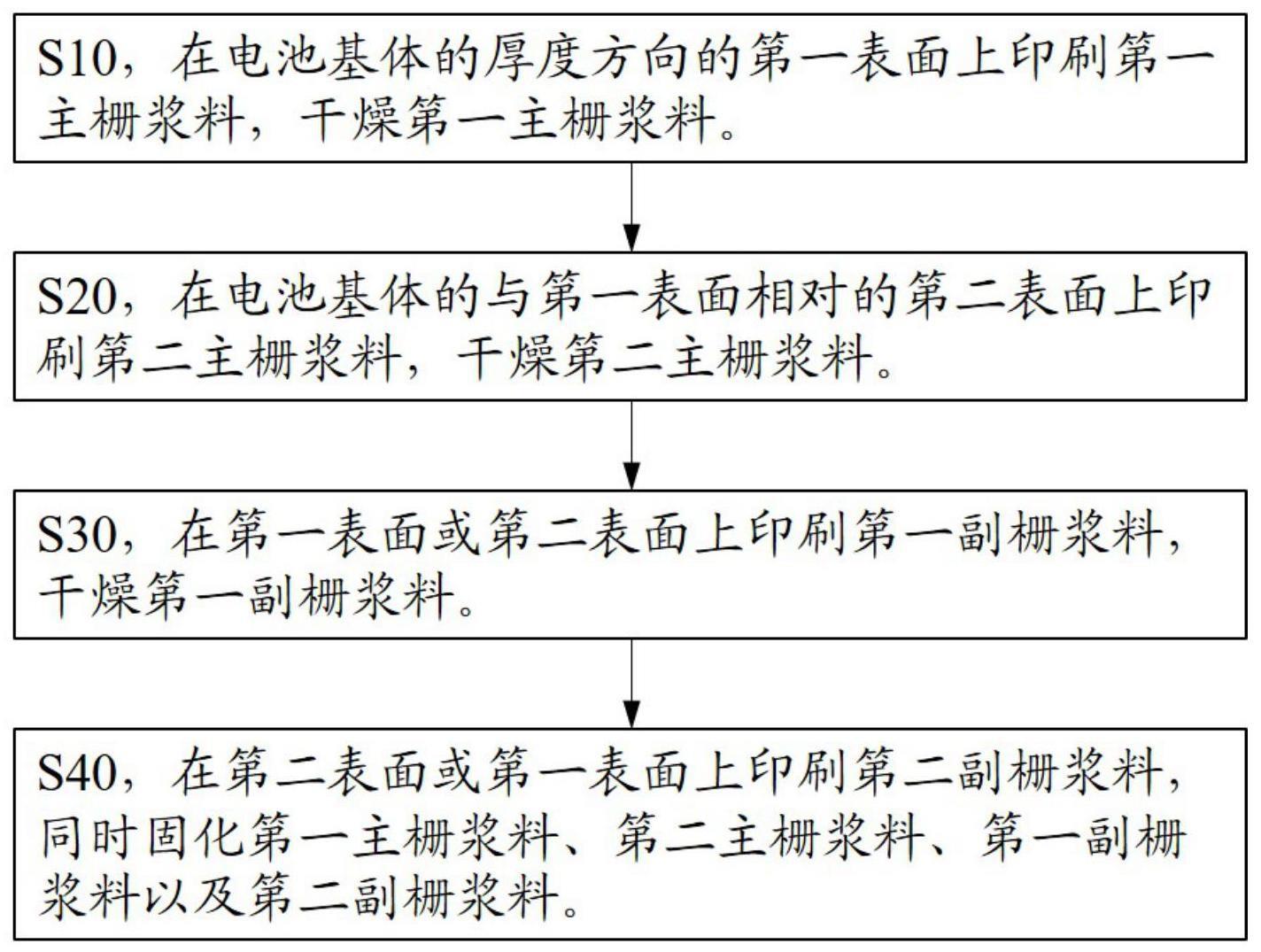

2、本技术提供一种太阳电池的制备方法,制备方法包括:在电池基体的厚度方向的第一表面上印刷第一主栅浆料,干燥第一主栅浆料;在电池基体的与第一表面相对的第二表面上印刷第二主栅浆料,干燥第二主栅浆料;在第一表面或第二表面上印刷第一副栅浆料,干燥第一副栅浆料;在第二表面或第一表面上印刷第二副栅浆料,同时固化第一主栅浆料、第二主栅浆料、第一副栅浆料以及第二副栅浆料,形成位于第一表面和第二表面上的主栅线以及副栅线。

3、发明人发现,采用浆料印刷主栅线时,主栅线浆料的干燥时间的长短能够有效影响主栅线的焊接拉力;在本技术中,先在电池基体的第一表面上印刷第一主栅浆料并干燥第一主栅浆料,再在电池基体的第二表面上印刷第二主栅浆料并干燥第二主栅浆料,然后再在第一表面和第二表面上印刷副栅浆料(即第一副栅浆料或第二副栅浆料),最后再同时固化主栅浆料和副栅浆料,可以使得电池基体的相对两个表面上的主栅线均至少经过一次干燥工序以及最后的固化工序;相比于“先印刷副栅线再印刷主栅线”的方式,在工序总耗时(包括所有干燥工序和固化工序所消耗的时间)均一致的情况下,本技术提供的太阳电池的制备方法,可有效提高太阳电池的至少一个表面上的主栅线的焊接拉力。

4、此外,相比于“先印刷副栅线再印刷主栅线”的方式而导致“主栅线的高度受到副栅线的限制,进而使得主栅线的高度较高”的情况,本技术提供的太阳电池的制备方法(先印刷主栅线再印刷副栅线),可以在保障主栅线的焊接拉力的基础上,有效降低主栅线的高度,有利于降低主栅线的成本。

5、在本技术可选的实施方式中,第一主栅浆料的固含量小于第二主栅浆料的固含量。

6、由于第一主栅浆料是先于第二主栅浆料印刷,第一主栅浆料所经历的干燥时间比第二主栅浆料所经历的干燥时间更长,因此,相比于“第一主栅浆料的固含量大于第二主栅浆料的固含量”的情况,本技术设置“第一主栅浆料的固含量小于第二主栅浆料的固含量(即先印刷的主栅浆料为湿重相对较高的主栅浆料)”,有利于进一步提高太阳电池的主栅线的焊接拉力。

7、在本技术可选的实施方式中,第一表面上的主栅线的高度为11-13μm,第一表面上的副栅线的高度为15-17μm;或/和,第二表面上的主栅线的高度为11-13μm,第二表面上的副栅线的高度为15-17μm。

8、上述技术方案中,第一表面或/和第二表面上的主栅线的高度为11-13μm,不仅可有效保障主栅线的焊接拉力,也可以降低主栅线的成本;第一表面或/和第二表面上的副栅线的高度为15-17μm,可提高制得的太阳电池的电池效率。

9、在本技术可选的实施方式中,第一表面为电池基体的正面,第二表面为电池基体的背面,且正面的主栅线覆盖正面的面积小于背面的主栅线覆盖背面的面积。

10、上述技术方案中,正面的主栅线覆盖正面的面积小于背面的主栅线覆盖背面的面积,可以有效提高电池基体的正面的受光面积,进而提高太阳电池的电池效率;同时,设置先印刷第一主栅浆料的第一表面为电池基体的正面,可弥补由于“正面的主栅线覆盖正面的面积相对较小”而导致的“正面的主栅线的焊接拉力不足”的情况,可有效保障电池基体的正面的主栅线的焊接拉力。

11、在本技术可选的实施方式中,电池基体的正面的副栅线覆盖正面的面积小于电池基体的背面的副栅线覆盖背面的面积,且在电池基体的正面印刷第一副栅浆料,在电池基体的背面印刷第二副栅浆料。

12、上述技术方案中,正面的副栅线覆盖正面的面积小于背面的副栅线覆盖背面的面积,可以有效提高电池基体的正面的受光面积,进而提高太阳电池的电池效率;同时,设置先在正面印刷第一副栅浆料并干燥第一副栅浆料,再在背面印刷第二副栅浆料,可弥补由于“正面的副栅线覆盖正面的面积相对较小”而导致的“正面副栅线与正面主栅线间的结合力不足”的情况,可有效保障正面的副栅线与正面的主栅线间的结合力,进而可在“正面的副栅线覆盖电池基体的面积较小”的情况下,有利于降低由于“正面主栅线与焊带焊接”而导致的“正面主栅线与正面副栅线的连接处发生断路”的风险。

13、在本技术可选的实施方式中,固化的时间大于干燥第一主栅浆料的时间以及干燥第二主栅浆料的时间。

14、上述技术方案,有利于保障主栅线和副栅线的固化效果,进而保障主栅线的焊接拉力;也可提高主栅线与副栅线间的结合力,进而有利于降低由于“主栅线与焊带焊接”而导致的“主栅线与副栅线的连接处发生断路”的风险。

15、在本技术可选的实施方式中,干燥第一主栅浆料的时间以及干燥第二主栅浆料的时间各自独立地为2-5min,固化的时间为6-8min。

16、上述技术方案中,在工序总耗时(包括所有干燥工序和固化工序所消耗的时间)均一致的情况下,干燥第一主栅浆料的时间以及干燥第二主栅浆料的时间各自独立地为2-5min,固化的时间为6-8min,可使得干燥工序和固化工序的时间分配较为合理,进而可使得主栅线的焊接拉力较强,且主栅线与副栅线间的结合力也较强。

17、在本技术可选的实施方式中,固化的温度大于干燥第一主栅浆料的温度以及干燥第二主栅浆料的温度。

18、上述技术方案,有利于保障主栅线和副栅线的固化效果,可进而保障主栅线的焊接拉力;也可提高主栅线与副栅线间的结合力,进而有利于降低由于“主栅线与焊带焊接”而导致的“主栅线与副栅线的连接处发生断路”的风险。

19、在本技术可选的实施方式中,干燥第一主栅浆料的温度以及干燥第二主栅浆料的温度各自独立地为160-170℃,固化的温度为200-210℃。

20、上述技术方案,干燥第一主栅浆料的温度以及干燥第二主栅浆料的温度各自独立地为160-170℃,可使得第一主栅浆料和第二主栅浆料在干燥过程中溶剂的挥发速度较为合适,使得主栅线与电池基体间的结合力较强,进而可提高主栅线的焊接拉力;固化的温度为200-210℃,有利于避免“由于固化温度较高”而导致的“电池基体的非晶硅层受损”的情况。

21、在本技术可选的实施方式中,第一主栅浆料和第二主栅浆料的固含量各自独立地为89-91%;第一副栅浆料和第二副栅浆料的固含量各自独立地为92-94%。

22、上述技术方案,第一主栅浆料和第二主栅浆料的固含量各自独立地为89-91%,可使得第一主栅浆料和第二主栅浆料在干燥过程中溶剂的挥发速度较为合适,使得主栅线与电池基体间的结合力较强,进而可提高主栅线的焊接拉力;第一副栅浆料和第二副栅浆料的固含量各自独立地为92-94%,有利于保障太阳电池的电池效率。

- 还没有人留言评论。精彩留言会获得点赞!