具有高纵横比导通孔的封装载板及其加工方法与流程

本申请涉及封装载板,具体涉及一种具有高纵横比导通孔的封装载板及其加工方法。

背景技术:

1、随着技术的不断发展,对封装基板的布线密度需求越来越高,一种发展趋势是产品薄、尺寸小,从而降低封装空间,增加封装密度;另外一种趋势是载板介质厚,刚性好,满足敏感性元器件对载板刚性的需求。

2、随着布线密度越来越高的需求,导通孔逐渐占据了倒装芯片焊盘或引线键合焊盘,这时对孔位处的平整度就存在一定的要求,以满足倒装芯片或引线键合需求;现有工艺中,能满足焊盘上通孔的有三种主流工艺,分别为树脂塞孔即pofv、盲孔填孔电镀以及通孔填孔电镀。pofv的缺点是铜厚受限,一般需铜厚≥25μm,因此无法满足细密线路设计;盲孔填孔电镀的缺点是受限于介厚,目前在封装载板领域,常用介厚≤200μm,如介厚过厚,一方面填孔凹陷问题无法避免,另一方面铜厚难以降低,无法满足细密线路设计;通孔填孔电镀的缺点是,一是介厚受限,二是把通孔塞平的同时铜厚增厚多,为了满足薄铜设计,需要在填孔电镀后增加磨减磨工艺,会导致整板铜厚均匀性变差,影响线路蚀刻效果。

技术实现思路

1、为了克服上述缺陷,本申请提供一种具有高纵横比导通孔的封装载板的加工方法,通过该加工方法得到的载板介厚即绝缘层的厚度不受限制,满足敏感性元器件对载板刚性的需求。

2、本申请为了解决其技术问题所采用的技术方案是:

3、一种具有高纵横比导通孔的封装载板的加工方法,包括如下步骤:

4、准备基板:装备具有第一绝缘层的基板;

5、第一次镭射前处理:对基板进行前处理以便于后续的镭射钻孔;

6、第一次镭射钻孔:利用镭射的方式在第一绝缘层上钻出通孔;

7、第一次除胶沉铜:去除镭射过程产生的废渣并沉铜形成种子层;

8、第一次填孔电镀:利用电镀方法将通孔中塞满铜;

9、微蚀减铜:使用化学药水对表层铜厚进行微蚀减薄,剩余的铜厚控制在2-6μm;

10、研磨:将表层铜去除只保留铜塞孔,同时粗化第一绝缘层表面;

11、棕化:粗化塞孔处的铜面,增加铜面与压合绝缘层的结合力,降低信赖性风险;

12、增厚:在第一绝缘层的双面压第二绝缘层,以增加绝缘层的厚度,得到增厚板;

13、第二次镭射前处理:对增厚板进行前处理以便于后续的镭射处理;

14、第二次镭射钻孔:利用镭射的方式在第二绝缘层上钻出盲孔;

15、第二次除胶沉铜:去除镭射过程产生的废渣并沉铜形成种子层;

16、第二次填孔电镀:利用电镀方法将盲孔中塞满铜,得到半成品板;

17、后工序:将半成品板依次经过如下步骤处理:外层线路、外层防焊、表面处理、成型得成品载板、成品测试、成品检验和包装出货;

18、其中,根据成品载板中绝缘层厚度的要求,可重复微蚀减铜步骤至第二次填孔电镀步骤。

19、可选地,在微蚀减铜工艺中:剩余的铜厚控制在2-3μm;在第二次镭射钻孔工艺中,所述通孔两侧的盲孔沿通孔的中心点呈对称布置,所述第二绝缘层的厚度小于40μm。

20、可选地,当通过第二次填孔电镀制作出半成品板后,对半成品板进行n次以下处理:内层线路、棕化、压合增层、微蚀减铜、镭射开窗、镭射盲孔、镭射钻孔、除胶沉铜和填孔电镀,最后将增层后的半成品板进行后工序处理得到多层的成品载板,其中,n≥1,且n为整数。

21、可选地,在准备基板工艺中,所述基板包括第一绝缘层以及分别设置于所述第一绝缘层正、反两面的第一铜箔层,所述第一铜箔层为普通铜箔层或超薄铜箔层,其中,所述普通铜箔层的厚度为9μm至35μm,所述超薄铜箔层的厚度为2μm至6μm;

22、或,

23、在准备基板工艺中,所述基板包括第一绝缘层以及压合于所述第一绝缘层正、反两面的离型膜,即所述基板为无基铜基板。

24、可选地,当第一铜箔层为普通铜箔层时,第一次镭射前处理工艺包括:

25、微蚀减铜:降低电镀前铜厚,最终控制电镀后的铜厚,维持较薄状态以便于后续减铜;

26、镭射孔开窗:通过蚀刻的方式在第一铜箔层上开出镭射孔开窗;

27、或,当第一铜箔层为超薄铜箔层时,第一次镭射前处理工艺包括:ldd棕化:粗化铜面,便于激光破铜;

28、或,当基板为无基铜基板时,第一次镭射前处理工艺包括:剥离离型膜。

29、可选地,在第一次镭射钻孔中,所述通孔为x型孔,x型孔的腰部直径为d1,x型孔的两端的直径为d2,其中,30μm≤d1≤0.7*d2。

30、可选地,在增厚步骤中:将第二铜箔层、第二绝缘层、基板、第二绝缘层和第二铜箔层以此顺序叠合后压合成增厚板,其中第二铜箔层为为普通铜箔层或超薄铜箔层,其中,所述普通铜箔层的厚度为9μm至35μm,所述超薄铜箔层的厚度为2μm至6μm;

31、或,在增厚步骤中:将第二绝缘层、基板和第二绝缘层以此顺序叠合后压合成增厚板,其中,第二绝缘层上贴合离型膜。

32、可选地,当第二铜箔层为普通铜箔层时,第二次镭射前处理工艺包括:

33、微蚀减铜:降低电镀前铜后,最终控制电镀后的铜厚;

34、镭射孔开窗:通过蚀刻的方式在第二铜箔层上开出镭射孔开窗;

35、或,当第二铜箔层为超薄铜箔层时,第二次镭射前处理工艺包括:ldd棕化:粗化铜面,便于激光破铜;

36、或,当第二绝缘层上贴合离型膜时,第二次镭射前处理工艺包括:剥离离型膜。

37、可选地,在第一次除胶沉铜和第二次除胶沉铜工艺中,种子层可采用沉铜工艺或测射工艺制作而成,种子层制作后还包括闪镀工艺。

38、本申请还提供了一种具有高纵横比导通孔的封装载板,采用所述的封装载板的加工方法加工而成。

39、本申请的有益效果是:

40、1)本加工方法得到的载板中布线铜箔层厚度可根据需求来选择合适的绝缘层厚度,最终载板中铜箔厚度可达10μm以下,从而解决了现有pofv工艺铜厚受限的问题,满足细密线路的制作,得到的产品具有刚性好、布线精密等特点;

41、2)本加工方法中通孔采用x型孔以及逐层钻孔的方式,防止发生填孔凹陷过大的情况,从而解决了传统通孔或盲孔填孔电镀发生的凹陷不良的问题;

42、3)本加工方法中通过增厚步骤可以任意设计绝缘层的厚度,从而得到绝缘介质层厚、刚性好的载板,满足敏感性元器件对载板刚性的需求,从而解决了传统通孔填孔电镀介厚受限的问题。

43、4)本加工方法得到具有高纵横比导通孔的双层或多层载板,既能够满足较厚介厚铜塞孔的设计需求,满足信赖性要求;同时得到的载板具有较薄的铜层,又能够满足精密布线的需求。

技术特征:

1.一种具有高纵横比导通孔的封装载板的加工方法,其特征在于:包括如下步骤:

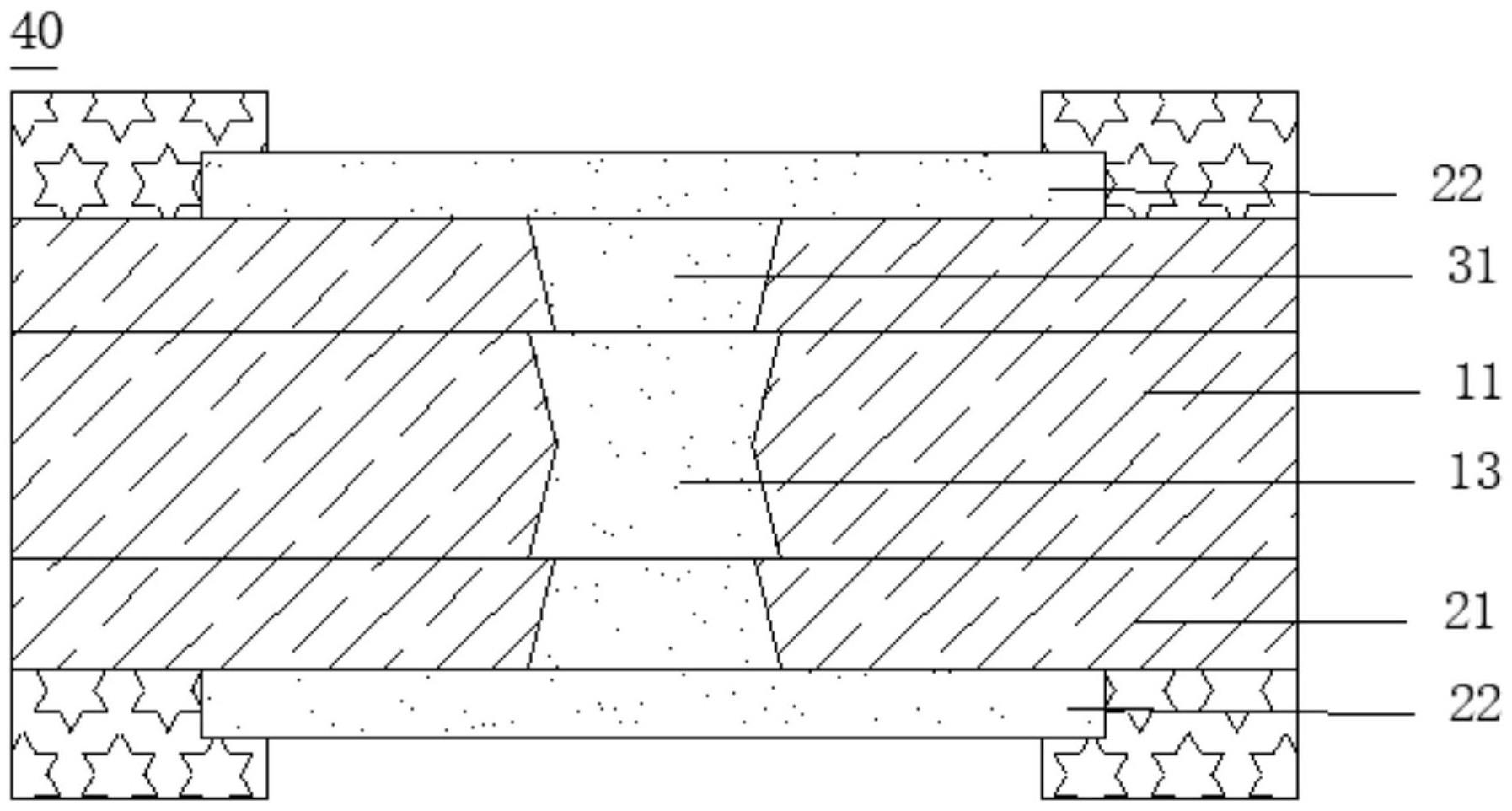

2.根据权利要求1所述的封装载板的加工方法,其特征在于:在微蚀减铜工艺中:剩余的铜厚控制在2-3μm;在第二次镭射钻孔工艺中,所述通孔两侧的盲孔(31)沿通孔(13)的中心点呈对称布置,所述第二绝缘层(21)的厚度小于40μm。

3.根据权利要求1所述的封装载板的加工方法,其特征在于:当通过第二次填孔电镀制作出半成品板(30)后,对半成品板(30)进行n次以下处理:内层线路、棕化、压合增层、微蚀减铜、镭射开窗、镭射盲孔、镭射钻孔、除胶沉铜和填孔电镀,最后将增层后的半成品板进行后工序处理得到多层的成品载板,其中,n≥1,且n为整数。

4.根据权利要求1所述的封装载板的加工方法,其特征在于:在准备基板工艺中,所述基板(10)包括第一绝缘层(11)以及分别设置于所述第一绝缘层(11)正、反两面的第一铜箔层(12),所述第一铜箔层(12)为普通铜箔层或超薄铜箔层,其中,所述普通铜箔层的厚度为9μm至35μm,所述超薄铜箔层的厚度为2μm至6μm;

5.根据权利要求4所述的封装载板的加工方法,其特征在于:当第一铜箔层(12)为普通铜箔层时,第一次镭射前处理工艺包括:

6.根据权利要求1所述的封装载板的加工方法,其特征在于:在第一次镭射钻孔中,所述通孔(13)为x型孔,x型孔的腰部直径为d1,x型孔的两端的直径为d2,其中,30μm≤d1≤0.7*d2。

7.根据权利要求1所述的封装载板的加工方法,其特征在于:在增厚步骤中:将第二铜箔层(22)、第二绝缘层(21)、基板(10)、第二绝缘层(21)和第二铜箔层(22)以此顺序叠合后压合成增厚板(20),其中第二铜箔层(22)为普通铜箔层或超薄铜箔层,其中,所述普通铜箔层的厚度为9μm至35μm,所述超薄铜箔层的厚度为2μm至6μm;

8.根据权利要求7所述的封装载板的加工方法,其特征在于:当第二铜箔层(22)为普通铜箔层时,第二次镭射前处理工艺包括:

9.根据权利要求1所述的封装载板的加工方法,其特征在于:在第一次除胶沉铜和第二次除胶沉铜工艺中,种子层可采用沉铜工艺或测射工艺制作而成,种子层制作后还包括闪镀工艺。

10.一种具有高纵横比导通孔的封装载板,其特征在于:采用权利要求1-9中任一项所述的封装载板的加工方法加工而成。

技术总结

本申请涉及一种具有高纵横比导通孔的封装载板及其加工方法,所述加工方法包括准备基板、第一次镭射前处理、第一次镭射钻孔、第一次除胶沉铜、第一次填孔电镀、微蚀减铜、研磨、棕化、增厚、第二次镭射前处理、第二次镭射钻孔、第二次除胶沉铜、第二次填孔电镀、外层线路、外层防焊、表面处理、成型得成品载板、成品测试、成品检验和包装出货。通过该加工方法得到的载板介厚即绝缘层的厚度不受限制,满足敏感性元器件对载板刚性的需求。

技术研发人员:马洪伟,宗芯如,杨飞,姜寿福

受保护的技术使用者:江苏普诺威电子股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!