一种晶圆工艺位置校正系统及方法与流程

本发明涉及半导体制造,具体涉及一种晶圆工艺位置校正系统及方法。

背景技术:

1、在半导体pecvd设备中,校正晶圆的位置是确保设备正确对准晶圆并使其处于正确位置的重要步骤。这样可以保证薄膜沉积和其他工艺的准确性和一致性。

2、在半导体pecvd设备中晶圆位置校正的一般步骤是:准备对位标记:在晶圆的边缘或特定位置上,加工或刻蚀对位标记。对位标记通常是一些特殊的图案或结构,例如十字、t字、或其他易于识别的形状。放置晶圆:将需要校正的晶圆放置在pecvd设备的台上,并确保对位标记位于设备的识别区域内。手动对位:在某些设备中,操作员可能需要手动调整晶圆的位置,使对位标记位于设备识别系统的视野范围内。自动对位:大多数现代pecvd设备配备了自动对位功能,通过使用光学或激光系统,自动检测晶圆表面上的对位标记,并将晶圆准确对准到设备的参考位置。校正完成:一旦自动对位完成,设备会记录晶圆的位置偏移量,并将其用于校正晶圆的位置。重复校正:通常会对多个对位标记进行校正,以提高测量的准确性和稳定性。设备会自动计算晶圆的平均位置,并在后续工艺中使用该校正值来对准晶圆。检查和调整:操作员可能需要检查校正结果并进行微调,以确保晶圆的位置对准达到所需的精度要求。

3、一些常见自动对位系统的工作原理:光学对位系统使用光学相机或显微镜来观察晶圆表面上的对位标记。这些对位标记通常是特殊的图案或结构,例如十字、t字或其他易于识别的形状。相机或显微镜会捕捉对位标记的图像,并将其传送到计算机系统进行图像处理。计算机系统会对捕捉到的对位标记图像进行图像处理和分析。这包括边缘检测、形状识别和图像匹配等算法。通过这些处理步骤,系统能够准确地识别对位标记的位置和形状。一旦对位标记的位置被准确计算出来,自动对位系统将计算晶圆的偏移量,即晶圆当前位置相对于设备参考位置的偏移量。自动对位系统会将计算出的偏移量传送给设备控制系统,该系统会相应地调整晶圆的位置,使其准确对准到设备的参考位置。这个调整过程可以在非常短的时间内完成,通常在几秒钟之内。在工艺中,对位可能需要在多个步骤中进行,因此自动对位系统会在每个步骤中重复相同的过程,以确保晶圆始终处于正确的位置。光学对位系统能够实现高速、高精度的对位,为半导体制造过程提供了可靠的自动化解决方案。通过自动对位,可以大大提高工艺的准确性和一致性,从而产生高质量的半导体器件。

4、上述晶圆位置校正方式比较繁琐且成本较高,对于部分采用少量传感器检测校正方法,虽然结构简单但仅适用圆形晶圆或带有较小缺口的晶圆。对于带有较大平边的4寸、6寸晶圆,平边的不同偏转方向势必会影响检测机构测得的数据,进而影响晶圆校正的准确性。

技术实现思路

1、本发明的目的在于,提出一种晶圆工艺位置校正系统及方法,其通过获取晶圆多个位置数据信息,识别晶圆平边的偏转方向,进而避免晶圆平边带来的误差。

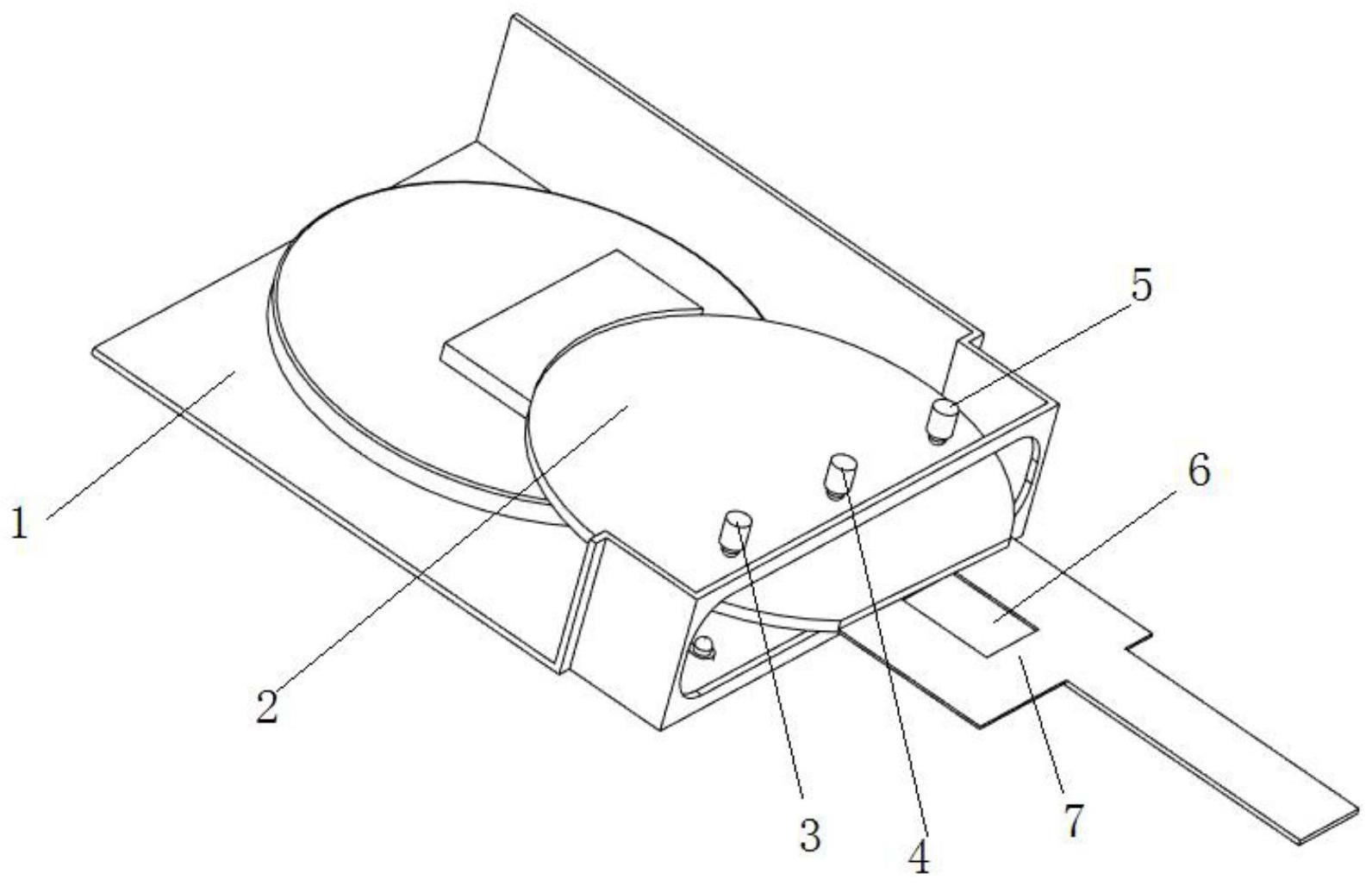

2、第一方面,本技术提出一种晶圆工艺位置校正系统,包括设置在cassette传输腔体入口处的第一对对射传感器、第二对对射传感器和第三对对射传感器,每对对射传感器均包括位于cassette传输腔体顶部的上对射传感器和位于cassette传输腔体底部的下对射传感器,所述上对射传感器与下对射传感器对称设置,机械手臂将cassette传输腔体内的晶圆取出时从上对射传感器与下对射传感器之间伸回。

3、优选方式下,所述第二对对射传感器位于第一对对射传感器与第三对对射传感器之间,且第一对对射传感器与第三对对射传感器之间的距离大于晶圆平边长度。

4、优选方式下,所述机械手臂上开有条形孔洞。

5、优选方式下,所述第一对对射传感器、第二对对射传感器和第三对对射传感器位于同一条水平线上。

6、优选方式下,所述第一对对射传感器与第三对对射传感器呈晶圆中心线对称布置。

7、第二方面,本技术提出一种晶圆工艺位置校正方法,包括:

8、先将cassette传输腔体内的基准晶圆准确放在机械手臂上,所述机械手臂承载着基准晶圆从第一对对射传感器、第二对对射传感器和第三对对射传感器之间伸回,当第二对对射传感器检测到机械手臂上的条形孔洞时,获取基准点p7,当三对对射传感器检测到基准晶圆边缘时,分别得到前左基准点p1、前中基准点p3、前右基准点p5,机械手臂继续伸回,当基准晶圆离开传感器检测位置时,分别得到后左基准点p2、后中基准点p4、后右基准点p6,后左基准点p2与前左基准点p1之间的差值为第一对对射传感器在基准晶圆上扫过的距离即左基准弦长,后右基准点p6与前右基准点p5之间的差值为第三对对射传感器在基准晶圆上扫过的距离即右基准弦长,基准晶圆圆心至左基准弦长的垂直距离为左基准横向距离,基准晶圆圆心至右基准弦长的垂直距离为右基准横向距离;后中基准点p4与基准点p7之间的距离为基准纵向距离;

9、工作时,机械手臂从cassette传输腔体内抓取待矫正晶圆后每次伸回,会获得前左工作点p1、后左工作点p2、前中工作点p3、后中工作点p4、前右工作点p5、后右工作点p6、工作点p7,后左工作点p2与前左工作点p1之间的差值为第一对对射传感器在待矫正晶圆上扫过的距离即左工作弦长,后右工作点p6与前右工作点p5之间的差值为第三对对射传感器在待矫正晶圆上扫过的距离即右工作弦长,待矫正晶圆圆心至左工作弦长的垂直距离为左工作横向距离,待矫正晶圆圆心至右工作弦长的垂直距离为右工作横向距离;后中工作点p4与工作点p7之间的距离为工作纵向距离;

10、获取左横向偏差和右横向偏差,所述左横向偏差为左工作横向距离与左基准横向距离之间的差值△x1,所述右横向偏差为右工作横向距离与右基准横向距离之间的差值△x2,如果差值△x1与差值△x2都在工作允许误差范围内,则取任一差值进行横向位置补偿即可,如果差值△x1与差值△x2为零,则不需要进行横向位置补偿。

11、优选方式下,还包括:如果差值△x1与差值△x2至少一个超出工作允许误差范围,则获取后右工作点p6与后左工作点p2之间的后部差值,根据后部差值得到当前待矫正晶圆前右工作点p5与前左工作点p1之间的前部差值;依据该前部差值检验p1、p5位置信息,得到待矫正晶圆平边偏转方向。

12、优选方式下,若待矫正晶圆平边偏转方向影响前左工作点p1的检测,则通过右横向偏差进行横向位置补偿;若待矫正晶圆平边偏转方向影响前右工作点p5的检测,则通过左横向偏差进行横向位置补偿。

13、优选方式下,还包括:获取纵向偏差,所述纵向偏差为工作纵向距离与基准纵向距离之间的差值△y,根据该差值△y进行纵向位置补偿;如果差值△y在误差范围内,则不需要进行修正。

14、优选方式下,通过后中工作点p4与前中工作点p3之间的差值判断待矫正晶圆平边偏转角度,即差值越大偏转角度越大。

15、本发明采用的以上技术方案,与现有技术相比,具有的优点是:本发明采用3对对射传感器按一定距离左、中、右布置,检测机构结构简单,成本较低。通过计算判断晶圆平边的偏转方向避免平边带来的检测误差,其校正方式高效、可靠。通过对射传感器检测晶圆多个位置信息,实时抓取位置数据,减小误差的同时也避免了外部误差的引入。其不仅适用带平边的4寸、6寸晶圆,也适用带缺口的8寸、12寸圆形晶圆。

- 还没有人留言评论。精彩留言会获得点赞!