基板处理装置的制作方法

本发明涉及基板处理装置,更为具体地,涉及一种在利用气体在处理室内进行基板处理工艺的过程中,保持处理室内气体的均匀流动,从而能够在基板的整个表面上均匀地进行处理工艺的基板处理装置。

背景技术:

1、通常,等离子体化学气相沉积(plasma enhanced chemical vapor deposition;pecvd)设备用于在显示器制造工艺或者半导体制造工艺中利用真空状态下的气体的化学反应在基板上沉积绝缘膜、保护膜、氧化膜、金属膜等。

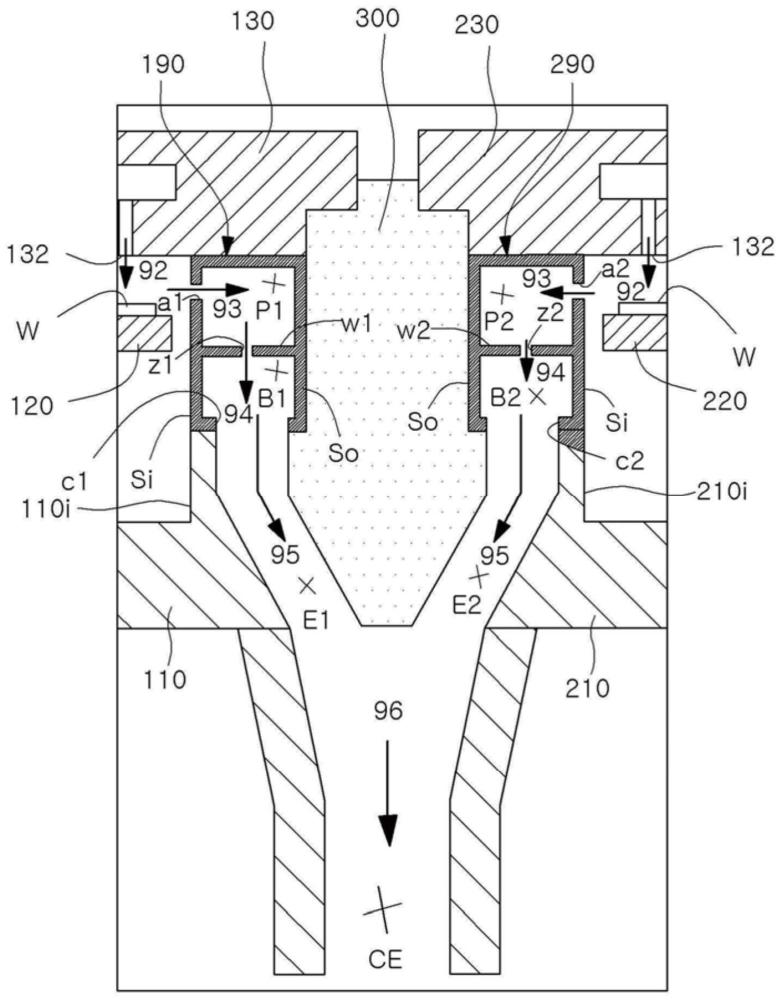

2、图1是示出基板处理装置的一例的纵剖面图。如图1所示,基板处理装置9包括:多个处理室11、21,其具有与外部隔绝的内部空间11c、21c,从而在沉积工艺过程中保持真空状态;基座12、22,其可升降地设置于处理室11、21内部,用于放置基板w;喷淋头13、23,其向处理室11、21的内部供给工艺气体,包括作为沉积材料的源气体;气体供给部19、29,其向喷淋头13、23供给51工艺气体;抽气通道14、24,其将供给至处理室11、21的气体向内部空间11c、21c的外部排放;排出通道15、25,其分别从抽气通道14、24延伸。

3、附图的示例性结构中,包括两个处理室11、21,各处理室11、21的分界布置有固定体30。此外,用于从各处理室11、21排出气体的排出通道15、25在固定体30的下侧汇合并形成共同排出通道40。

4、为了实现基座12、22的上下移动的同时保持处理室11、21内部空间的真空状态,可布置用于隔绝外气的波纹管。由此,在基座12、22上放置有基板w的状态下,将处理室11、21的内部调至小于大气压的真空状态,通过喷淋头13、23向处理室11、21内部供给工艺气体,通过从rf电源供给部施加连续形态的电源,处理室11、21内部生成等离子体,从而基板w的表面形成具有预定厚度的膜。

5、成膜工艺作为基板处理工艺之一,由喷淋头13、23供给的工艺气体从基板w上侧向下方流动52并在基板上侧生成等离子体,由于吸入压,通过形成于处理室11、21侧面的抽气孔14a、24a,流入53到压力保持在低于内部空间11c、21c压力的抽气通道14、24中,并依次通过54、55从抽气通道14、24延伸的排出通道15、25及共同排出通道40向外部排出。

6、其中,吸入压用于施加在抽气通道14、24以将处理室11、21内部空间的气体向外部排出,其中该吸入压将通过共同排出通道40施加。由此,如图3所示的抽气通道14、24的流动分析结果中所显示,存在以下问题:在用于施加吸入压且与排出通道15、25连接的部分ee的抽气通道24中产生正常流动,而背离排出通道15、25部分xx的抽气通道24中几乎不产生流动。

7、上述现象通过图4所示的抽气通道14、24的流速分析结果也得以确认。即,如图4所示,其存在以下问题:用于施加吸入压且与排出通道15、25连接的部分ee的抽气通道24中的流速足够快,但是远离排出通道15、25部分xx的抽气通道24中几乎不发生流动。即,排出通道15、25相反侧部分xx的抽气通道24无法顺畅地吸入处理室11、21内部空间的气体。

8、由于上述现象导致基板w表面沉积的沉积膜存在厚度不均匀的问题。因此,急需提出一种将供给至处理室11、21内部空间11c、21c的气体在整个周围方向上均匀地排出的方案。

9、前面所述的构件和功能不是本技术的申请日之前公开的,是用于比较说明本发明的技术。

技术实现思路

1、技术问题

2、为了解决如上所述的问题,本发明的目的在于,在利用气体在处理室内进行基板处理工艺的过程中使处理室内的气体相对基板保持对称流动,从而能够使基板处理工艺均匀地进行。

3、技术方案

4、本发明为了实现如上所述的目的,提供一种基板处理装置,包括:处理室,其内部形成有内部空间;基座,其用于在所述内部空间放置基板;喷淋头,其从放置于所述基座的基板的上侧供给工艺气体;抽气通道,其在所述处理室的侧面以连续的环状凹陷形成,并通过抽气孔与所述内部空间连通地形成;缓冲通道,其与所述抽气通道之间隔着分隔壁且通过形成于所述分隔壁的贯通孔连通;排出通道,其与所述缓冲通道连通地形成,当被施加吸入压时,将通过所述抽气孔从所述内部空间流入到所述抽气通道的气体经过所述贯通孔和所述缓冲通道排出。

5、其目的在于,使气体不直接从抽气通道向排出通道排出,而是经由缓冲通道,以使施加于抽气通道的吸入压在处理室的周围方向上保持均匀。基于此,通过以基板为中心使吸入到抽气通道的气体量在处理室周围方向上保持均匀,在基板处理工艺过程中使气体整体上相对于基板保持对称流动,从而能够使基板处理工艺在整个基板上均匀地进行。

6、其中,缓冲通道可将抽气通道的侧面作为所述分隔壁并以环状布置于抽气通道的外侧,也可以将抽气通道的底面作为分隔壁并以环状布置于抽气通道的下侧。

7、多个所述抽气孔和多个所述贯通孔沿着所述处理室的侧面周围隔开布置。由此,抽气通道和缓冲通道没有被完全贯通,而是形成为通过贯通孔使气体流动的状态。

8、此时,所述贯通孔和所述抽气孔优选沿着所述处理室的侧面周围布置于不同的位置。基于此,通过抽气孔流入到抽气通道的气体不会直接流入缓冲通道,而是先在抽气通道的内部流动后再流入缓冲通道,从而抽气通道中整体流动状态可保持恒定。

9、此外,所述贯通孔的开口截面之和大于所述抽气孔的开口截面之和。基于此,可顺畅地从共同排出通道向抽气通道施加吸入压,同时,能够使处理室的气体依次经由抽气通道、缓冲通道、排出通道并顺畅地向外部排出。

10、其中,所述贯通孔和所述抽气孔中至少一个贯通形成为截面往所述排出通道逐渐变小的锥形形状。基于此,在气体通过贯通孔和抽气孔的过程中,往施加吸入压的方向流速逐渐加快,从而可进一步提高基于吸入压的气体抽送效果。

11、另外,所述抽气孔优选布置在所述基座的上表面高度与所述喷淋头的底面高度之间。基于此,从放置于基座的基板上侧通过抽气孔向抽气通道直接排出用于生成等离子体的气体,从而可顺畅地向处理室的内部空间供给气体。

12、另外,本发明虽然可在缓冲通道与排出通道之间形成环状的贯通部,但是根据本发明的一实施形态,所述缓冲通道与所述排出通道之间形成有阻挡壁,所述阻挡壁中贯通地形成有多个用于连通所述缓冲通道和所述排出通道的排出孔,从而可在缓冲通道与排出通道之间起到诱使压力均匀分布的作用。

13、此外,所述缓冲通道与所述排出通道的之间布置有第n缓冲通道,使流入到所述抽气通道的气体依次经过所述缓冲通道和所述第n缓冲通道后,通过所述排出通道排出。

14、另外,进一步包括侧面板,其形成为环状且形成有所述抽气孔,夹在所述抽气通道与所述内部空间之间,用于将所述抽气通道与所述内部空间隔开。基于此,将抽气通道设置于处理室的作业变得更加容易。

15、其中,所述抽气通道和缓冲通道可利用环状的环形通道部件形成。即,环形通道部件具有与处理室的侧面连续地布置的侧面板以及用于将抽气通道与缓冲通道隔开的分隔壁,并形成为一个环状体,用于套设在处理室的侧面周围凹陷形成的部分中。基于此,可更加容易地形成抽气通道、缓冲通道。

16、此时,环形通道部件上可进一步形成有阻挡壁板,所述阻挡壁板在所述缓冲通道与所述排出通道的之间形成有多个排出孔。

17、所述抽气通道和所述缓冲通道中至少一个沿着所述内部空间的周围形成具有恒定截面的气体通路。基于此,通过最小化抽气通道和缓冲通道的内部流速波动,可从处理室的内部空间向抽气通道排出定量的气体。

18、另外,所述结构的本发明可以是由一个处理室形成的基板处理装置,也可以是由至少两个处理室形成的基板处理装置。即,根据本发明的基板处理装置可包括第一处理室单元100及第二处理室单元200。其中,第二处理室单元200进一步包括:第二处理室,其内部形成有第二内部空间,且与所述处理室并排布置;第二基座,其用于在所述第二内部空间放置第二基板;第二喷淋头,其从放置于所述第二基座的第二基板的上侧供给工艺气体;第二抽气通道,其沿着所述第二处理室的周围以连续的环状凹陷地形成于所述第二处理室的侧面,且形成有与所述第二内部空间连通的第二抽气孔;以及第二缓冲通道,其与所述第二抽气通道之间隔着第二分隔壁且通过所述第二分隔壁的贯通孔连通,所述第二缓冲通道连通到所述排出通道。

19、本说明书和权利要求书中记载的“气体”和“工艺气体”是对源气体、反应气体、承载气体以及调制气体的统称,是指为了统称供给至处理室的各种气体而定义的。源气体,为在基板的上表面成膜时的主要成膜材料,反应气体,用于与作为在基板的上表面的成膜时的主要材料的源气体进行反应;承载气体,用于向处理室供给特定气体;调制气体,在处理室内进行调制步骤期间使用。

20、本说明书和权利要求书中记载的“周围方向”及其相似的术语是指处理室的内部空间的内壁110i、210i为环状时的闭合截面方向。

21、有益效果

22、如上所述,本发明在用于排出供给至处理室的内部空间的气体的抽气通道与排出通道的之间,形成通过贯通孔与抽气通道连通的缓冲通道,因而能够通过缓冲通道将从排出通道向抽气通道施加的吸入压均匀地分散,并在处理室的周围方向上保持均匀。

23、基于此,本发明通过沿着抽气通道的周围方向均匀地作用的吸入压,使供给至处理室的内部空间的气体在圆周方向上的偏差最小化的同时流入到抽气通道,因而使处理室的内部空间的气体流动场以基板为中心对称分布,从而在整个基板的表面上均匀地形成沉积膜。

- 还没有人留言评论。精彩留言会获得点赞!