一种燃料电池气体扩散层制备方法与流程

本发明涉及燃料电池,尤其涉及一种燃料电池气体扩散层制备方法。

背景技术:

1、质子交换膜燃料电池通过氧气与氢气反应生成水,将氢能直接转化为电能。其以pt/c作为催化剂,聚合物电解质膜(pem)作为传导质子的载体,构成了反应部件,由于其电能效率高(约55%),功率密度高,重量轻,简单易用且启动迅速等优点,使其成为便携式应用、发电站和汽车等领域的理想选择。气体扩散层由多孔、且非编织特性的碳基材组成,基材经过 ptfe 疏水处理后,涂布单层或多层的微孔层(mpl),形成具有不同孔隙的多孔结构;在结构上直接连接着燃料电池极板和催化层,建立了从气体流道的毫米尺度到催化剂的纳米尺度之间的桥梁,在燃料电池工作中不仅起着传输反应介质,排出电化学产物的作用,而且不断进行着热和电的传导,气体扩散层(gdl)起导气排水的作用,然而现有技术中,仅将基材放到ptfe溶液中,再进行烧结处理以控制基材的疏水性,再在微孔层中调控ptfe含量以建立气体扩散层水气通道,过多的ptfe含量导致气体扩散层整体电阻较高,但是较低的ptfe含量会使得气体扩散层排水困难,在实际应用过程中造成燃料电池水淹的情况,从而影响燃料电池的输出性能;现有技术中为了提高气体扩散层的排水能力,将微孔层做成梯度双微孔层结构,从而提高气体扩散层的排水能力;但是该方式虽然能够在一定程度上提高排水能力,但是基底层依旧会出现不同程度的水淹现象;如专利cn111009666a公开了一种双层微孔层式气体扩散层制备方法,其为了提高水气的输送能力,通过在其中一层微孔层的原料中添加造孔剂来实现微孔层的孔径的梯度变化,以实现燃料电池的水管理能力。但是双层或者多层的微孔层结构,在多层交接处会有孔径的交界处,在大电流运行中,水气传输较快,交界处容易积聚水含量,更不利于水气排放。

2、专利cn 115602868 a提供一种燃料电池气体扩散层,相较于传统gdl制备方法,该专利基材层和微孔层之间添加了一层过渡层,用于优化gdl的排水性能,然而微孔层和基材层之间的结合力直接影响了gdl的电阻,再添加一层过渡层,还需要解决过渡层-基材层、过渡层-微孔层之间的结合力,整体工艺过于繁琐且gdl的接触电阻偏大,不易控制。

3、如何优化气体扩散层的导电-排水性能,是燃料电池发展的重中之重。

技术实现思路

1、本发明的目的是在于克服、补充现有技术中存在的不足,提供一种燃料电池气体扩散层制备方法,通过调控基材表面不同区域不同疏水程度,与双极板流场进行匹配,降低膜电极与双极板之间的接触电阻,建立疏水-导电区域,从而优化扩散层导气导电排水能力,从而提升燃料电池的输出性能。

2、本发明采用的技术方案是:

3、一种燃料电池气体扩散层制备方法,其中:包括以下步骤:将基材放入疏水剂溶液中浸渍,随后在浸渍后的基材上等间隔涂覆疏水剂从而在基材上交错形成高浓度疏水区域和低浓度疏水区域,之后经一次烧结得到半成品,并将靠近高浓度疏水区域面的半成品上涂覆微孔层浆料,最后经二次烧结得到燃料电池气体扩散层。

4、优选的是,所述的燃料电池气体扩散层制备方法,其中:具体为:

5、步骤s1.疏水剂溶液制备:将疏水剂和去离子水按一定比例混合,搅拌均匀,得到疏水剂溶液;

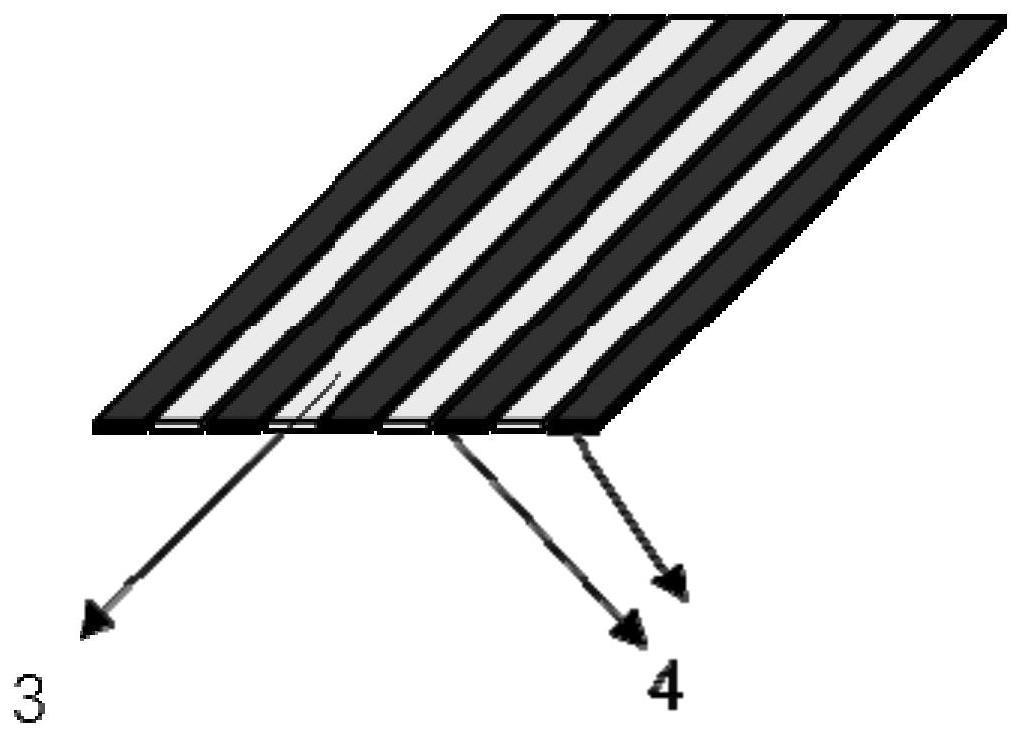

6、步骤s2.低浓度疏水区域涂敷:将基材放入疏水剂溶液中浸渍一段时间,随后放入烘箱中进行烘干;控制低浓度疏水区域的疏水剂载量为1~5%,如果未达到疏水剂载量,重复浸渍、烘干,直至达到疏水剂载量1~5%;步骤s3.高浓度疏水区域涂敷:提供双极板夹具,所述双极板夹具包括交替设置的镂空区域和封闭区域,将步骤s2烘干的基材放入双极板夹具中,夹具的镂空区域对应双极板沟槽,封闭区域对应双极板脊背,将疏水剂涂敷至基材对应的镂空区域,随后进行烘干,在基材上得到交错设置的高浓度疏水区域和低浓度疏水区域,控制高浓度疏水区域的疏水剂载量为5~10%,;如果未达到疏水剂载量,重复喷涂、烘干,直至达到疏水剂载量5~10%;步骤s4.一次烧结处理:将步骤s3烘干的基材进行一次烧结,得到半成品;

7、步骤s5.微孔层浆料制备:将导电碳、溶剂、疏水剂按一定比例混合,搅拌分散均匀得到,微孔层浆料;

8、步骤s6.将微孔层浆料涂敷至半成品的高浓度疏水区域上表面,随后进行烘干;

9、步骤s7.将步骤s6处理后的半成品进行二次烧结,得到燃料电池气体扩散层。

10、优选的是,所述的燃料电池气体扩散层制备方法,其中:步骤s1中疏水剂选自聚四氟乙烯、聚偏氟乙烯、乙烯-四氟乙烯共聚物中的一种或多种,所述疏水剂和去离子水的质量比为1:16~40。

11、优选的是,所述的燃料电池气体扩散层制备方法,其中:步骤s2中浸渍时间为2-4min,步骤s2、步骤s3中烘干的温度为80~120℃,烘干时间为4-6min。

12、优选的是,所述的燃料电池气体扩散层制备方法,其中:步骤s2中低浓度疏水区域疏水剂浸渍方式为自然浸渍或者超声辅助浸渍,步骤s3中高浓度疏水区域疏水剂涂敷方式为超声喷涂或者雾化氛围环境渲染。

13、优选的是,所述的燃料电池气体扩散层制备方法,其中:低浓度疏水剂区域平行于双极板流场脊背分布,宽度为1~2mm,高浓度疏水剂区域平行于双极板流场沟槽分布,宽度为1~2mm。

14、优选的是,所述的燃料电池气体扩散层制备方法,其中:步骤s4中一次烧结和步骤s7二次烧结的温度均为350~400℃,烧结时间为30~60min。

15、优选的是,所述的燃料电池气体扩散层制备方法,其中:步骤s5中导电碳选自乙炔黑、石墨烯、石墨管、碳粉中的一种或多种,所述溶剂为乙醇、甲醇、乙二醇中的一种或多种组合,所述导电碳、溶剂、疏水剂的质量比为1-2:200:1-2。

16、优选的是,所述的燃料电池气体扩散层制备方法,其中:步骤s6微孔层涂敷方式选自狭缝刮涂、丝网印刷、超声喷涂中的一种。

17、本发明的优点:

18、(1)本发明的燃料电池气体扩散层基材层疏水处理方法,在基材表面建立不同区域的不同疏水程度,更有利于提升扩散层的导气排水能力。

19、(2)本发明燃料电池气体扩散层基材层疏水处理方法,将碳纸直接放入疏水剂中,实现整体制备,本发明在基材疏水时,先对基材进行低浓度的整体疏水,烘干后,再利用超声喷涂的方式将更高浓度的疏水剂涂敷在基材指定区域,避免传统方法为提高气体扩散层疏水性,添加疏水剂含量高导致基材孔隙率较低、电阻较大的现象。

20、(3)本发明的燃料电池气体扩散层基材层疏水处理方法,疏水性高的区域对应双极板沟槽区,疏水性低的区域直接接触了双极板流场脊背,使得利用该气体扩散层制备的燃料电池具有更低的内阻。

21、(4)本发明在双极板流场脊背对应区域喷涂较低浓度的疏水剂,一定程度上节约了气体扩散层制备成本,其次本发明目的解决传统气体扩散层水淹问题,而面对水淹问题一般选择大计量比对燃料电池进行吹扫,从而浪费了燃料,因而本发明不单解决了原料的制备成本,还降低了燃料电池应用成本,促进了燃料电池发展。

- 还没有人留言评论。精彩留言会获得点赞!