一种冷板以及冷板模型的获取方法

本技术属于电子元器件,具体涉及一种冷板以及冷板模型的获取方法。

背景技术:

1、随着芯片制造业的不断发展,芯片的尺寸不断减小,芯片的功率也就随之增加,其单位面积的产热量也就越来越大,因此,芯片冷却技术就显得尤为关键。现有技术中,通常会采用具有较高传热系数和较小压降的歧管式微通道冷板对芯片进行冷却,歧管式微通道冷板能够在芯片热流密度较大的情况下保持较高冷却效果。

2、然而,高性能计算机或大功率设备内部的集成电路中一般是搭载了许多密集排布的芯片,现有的歧管式微通道冷板主要针对搭载单芯片的设备,而在搭载多芯片的设备中利用歧管式微通道冷却,若给每个芯片配备一个歧管式微通道冷板,会导致系统结构更加复杂,空间利用率也较低;若用一个较大的歧管式微通道冷板来冷却多个芯片,则非热点区域也会被同时冷却,造成冷却剂流量的需求增加,从而浪费冷却液泵功。

技术实现思路

1、鉴于此,本技术的目的在于提供一种冷板以及冷板模型的获取方法,以改善当前冷板存在的散热效率较低的问题。

2、本技术的实施例是这样实现的:

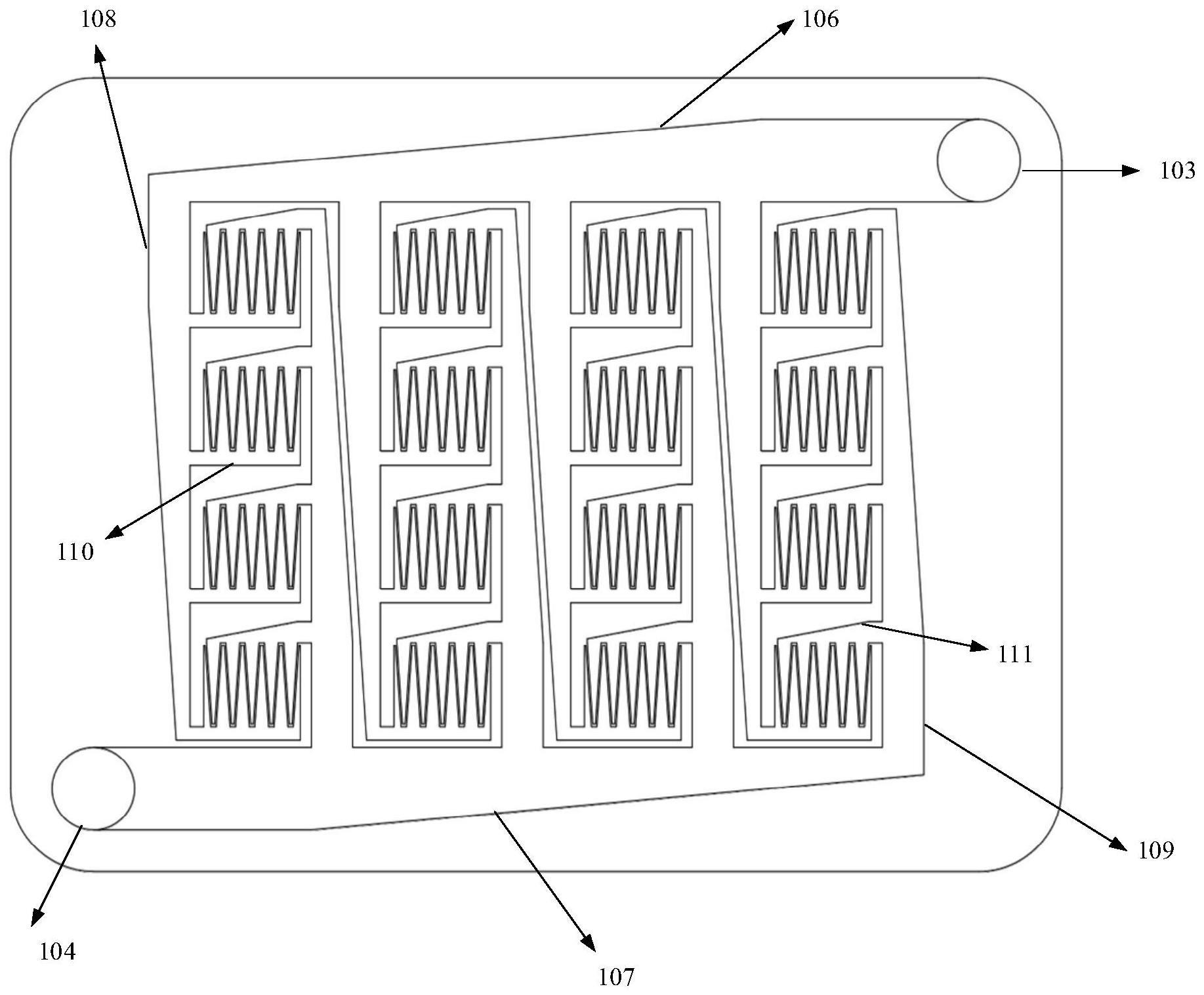

3、第一方面,本技术实施例提供了一种冷板,所述冷板包括微通道层和歧管层,所述微通道层的下散热面配置的微通道与所述歧管层中的多级分液流道连通,所述微通道层的上散热面与芯片的散热面键合连接,所述微通道的位置与所述微通道层的上散热面与芯片键合连接的位置相对应,所述歧管层中配置有流体工质。

4、本技术实施例中,冷板用于给与其键合连接的芯片进行散热,其中,冷板上的歧管层将流体工质逐级分配多级分液流道,以确保流体工质能够均匀地被分配到微通道区域,在流体工质传输到微通道区域的情况下,每个芯片所散发的热量传入其对应的位置下的微通道的固体壁面,流入微通道中的流体工质再将芯片所散发的热量进行吸收,实现了对热源进行精确散热,从而提升了冷板的散热效率。

5、结合第一方面实施例的一种可能的实施方式,所述歧管层还包括进液口和出液口,所述流体工质从所述进液口进入到所述多级分液流道中,并通过所述出液口排出所述流体工质。

6、本技术实施例中,流体工质从进液口中流入歧管层中,流体工质在将芯片所散发的热量进行吸收的情况下,再将吸收了热量的流体工质从出液口排出,实现了流体工质在歧管层中循环,提升了歧管层的散热效率。

7、结合第一方面实施例的一种可能的实施方式,所述多级分液流道中包含x+3级进液流道,第i级进液流道分别与第i-1级进液流道和第i+1级进液流道连通,第x+3级进液流道与所述微通道连通;其中,所述x为不小于1的正整数。

8、本技术实施例中,通过在歧管层中的多级分液流道配置x+3级进液流道,其中,所配置的x+3级进液通道均设置在芯片散热面下方,经过x+3级进液通道,使得流体工质能够更加均匀流入每个芯片对应的位置下的微通道的固体壁面,对每个芯片散发的热量都实现更均匀的吸收,从而提升了冷板散热效率。

9、结合第一方面实施例的一种可能的实施方式,所述多级流道结构中包含x+3级出液流道,第i级出液流道与第i-1级出液流道和第i+1级出液流道连通,所述微通道与第x+3级出液流道连通。

10、本技术实施例中,流液工质在每个芯片对应的位置下的微通道的固体壁面,对每个芯片散发的热量进行吸收之后,经过x+3级出液流道流出冷板,能够使得吸收热量后的流体工质更加均匀地流出冷板,使得流体工质在吸热后处于较高温度的情况下,能够均匀排出,从而提升了冷板散热效率。

11、结合第一方面实施例的一种可能的实施方式,所述x+3级进液流道均为渐缩结构。

12、本技术实施例中,将x+3级进液流道配置为渐缩结构,能够方便流体工质更加均匀地分配到各级流道中。

13、结合第一方面实施例的一种可能的实施方式,所述x+3级出液流道均为渐扩结构。

14、本技术实施例中,将x+3级出液流道配置为渐扩结构,能够方便流体工质汇总到一起,并经出液口流出。

15、第二方面,本技术实施例提供了一种冷板模型的获取方法,所述方法包括:获取集成电路中所搭载的芯片数量m*n、芯片尺寸、芯片的平均热流密度以及芯片的散热面材质;其中m为芯片排列的行数、n为芯片排列的列数,m和n均为自然数;基于所述芯片数量m*n、所述芯片尺寸、所述芯片的平均热流密度,确定出冷板的尺寸,以及基于所述芯片的散热面材质,确定出冷板的材质,并基于所述冷板的尺寸和材质构造出第一冷板模型;所述第一冷板模型包含歧管层和微通道层;基于所述芯片尺寸以及所述冷板的材质对应的微通道层最小可加工尺寸,在所述第一冷板模型的基础上构建所述微通道层中的微通道,得到第二冷板模型;利用分型思想在所述第二冷板模型上的所述歧管层构建出多级分液流道,得到第三冷板模型;其中,所述多级流道包含多级进液流道和多级出液流道,所述多级进液流道用于将流体工质均匀注入到所述歧管层中,所述多级出液流道用于将所述流体工质均匀从所述歧管层中输出。

16、本技术实施例中,基于芯片数量m*n、芯片尺寸、芯片的平均热流密度,确定出对于该集成电路散热效率最高的冷板的尺寸,并基于芯片的散热面材质,确定出对于芯片的散热面材质导热系数最高的冷板材质,并基于得到的冷板的尺寸以及材质构造出第一冷板模型,并通过构建第一冷板模型的微通道层中的微通道,得到第二冷板模型,再利用分型思想在歧管层中构建出多级分液流道,将流体工质均匀注入歧管层中的多级分液流道中,使得流体工质能够更加均匀地吸收芯片所散发的热量,从而提升了冷板的散热效率。

17、结合第二方面实施例的一种可能的实施方式,基于所述芯片数量、所述芯片尺寸、所述芯片的平均热流密度,确定出冷板的尺寸,包括:基于所述芯片的平均热流密度,确定出冷板面积系数;所述冷板面积系数与所述芯片的平均热流密度呈正相关;确定所述冷板面积系数、所述芯片数量以及所述芯片尺寸的乘积作为所述冷板的尺寸。

18、本技术实施例中,不同芯片的平均热流密度不同,平均热流密度越高的芯片需要尺寸更大的冷板进行散热,平均热流密度越低的芯片需要尺寸更小的冷板进行散热,因此,根据芯片的平均热流密度能够确定出相应的冷面面积系数,并确定冷面面积系数、集成电路所搭载的芯片数量以及芯片尺寸的乘积做冷板的尺寸,该尺寸为对于该集成电路散热效率最高的冷板的尺寸,利用该尺寸的冷板为芯片进行散热能够提升冷板的散热效率。

19、结合第二方面实施例的一种可能的实施方式,基于所述芯片尺寸以及所述第一冷板模型的材质对应的最小可加工尺寸,在所述第一冷板模型的基础上构建所述微通道层中的微通道,得到第二冷板模型,包括:基于所述芯片尺寸,确定所述第一冷板模型的所述微通道层中m*n个微通道区域;其中,每个所述微通道区域的尺寸与所述芯片尺寸一致,所述微通道区域与所述集成电路中所搭载的m*n个芯片相对应;基于所述冷板的材质对应的微通道层最小可加工尺寸,在每个所述微通道区域构建出多个微通道,得到所述第二冷板模型;每个所述微通道的尺寸为所述冷板的材质对应的微通道层最小可加工尺寸。

20、本技术实施例中,通过确定出与芯片相对应的微通道区域,并利用冷板的材质对应的微通道层最小可加工尺寸在微通道区域构建出多个微通道,微通道能够显著强化流体与固体壁面之间的对流换热系数,提升流体工质在微通道处吸收芯片所散发的热量的吸收效率。

21、结合第二方面实施例的一种可能的实施方式,所述歧管层包括进液口和出液口,利用分型思想在所述第二冷板模型上的所述歧管层构建出多级分液流道,得到第三冷板模型,包括:在所述第二冷板模型上的所述歧管层确定m*n个流道区域;其中,所述流道区域与所述微通道层结构区域相对应;配置与所述进液口连通的第一级进液流道,以及与所述出液口连通的第一级出液流道;在所述第一级进液流道上配置n个第二级进液流道,以及在所述第一级出液流道上配置n个第二级出液流道;在每个所述第二级进液流道上配置m个第三级进液流道,以及在所述第二级出液流道上配置m个第三级出液流道;基于分型思想,在每个所述流道区域中分别配置与所述第三级进液流道和第三级出液流道联通的共x级进液流道和出液流道,直至第x+3级次进液流道和第x+3级次出液流道的尺寸为所述冷板的材质对应的歧管层最小可加工尺寸,得到所述第三冷板模型;其中,所述x为不小于1的正整数。

22、本技术实施例中,在与m*n个芯片相对应的m*n个流道区域中,配置与进液口连通的x+3级进液流道,并配置与出液口联通的x+3级出液流道,能够令流体工质更加均匀地进入歧管层,并且在流体工质将芯片所散发的热量进行吸收的情况下,再将吸收了热量的流体工质更加均匀地从出液口排出,使得流体工质能够更加均匀地吸收芯片所散发的热量,从而提升了冷板的散热效率。

23、本技术的其他特征和优点将在随后的说明书阐述。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!