抗变形载板的制作方法

本技术涉及硅片载板抗变形领域,尤其是涉及一种抗变形载板。

背景技术:

1、随着科技的发展,太阳能电池得到了广泛的应用。在晶体硅太阳能电池制造过程中,通常需要在硅片表进行镀膜,以便于硅片表面的钝化、减少光的反射等。目前,在对硅片进行镀膜时,通常将硅片排列在载板上,然后将载板输送至磁控溅镀阴极模组中,再通过磁控溅镀阴极模组中的输送装置将载板输送至镀膜位置处,通过磁控溅射镀膜的方式对硅片进行镀膜。

2、由于在对硅片进行镀膜时,往往会在同一块载板上一次性布置较多数量的硅片,这就导致载板的中间部位会受到硅片重力的影响,从而出现下垂的现象,从而会影响硅片的镀膜效果。

3、传统方式中,为了减少载板出现下垂的情况,通常是将一整块载板分隔成若干块小的载板,并对载板的外框进行加粗,从而提升载板对硅片的支撑力,在镀膜时,将若干块小的载板装满硅片再输送至镀膜设备中进行镀膜。但是这样的方式,在将多个载板运送至镀膜设备中时,由于加宽了载板的外框,从而导致镀膜设备中进行镀膜的硅片数量减少了,从而导致硅片的镀膜效率降低了。

技术实现思路

1、为了能够在提升载板的支撑性的同时,保持硅片的镀膜效率,本技术提供一种抗变形载板。

2、本技术提供一种抗变形载板,采用如下技术方案:

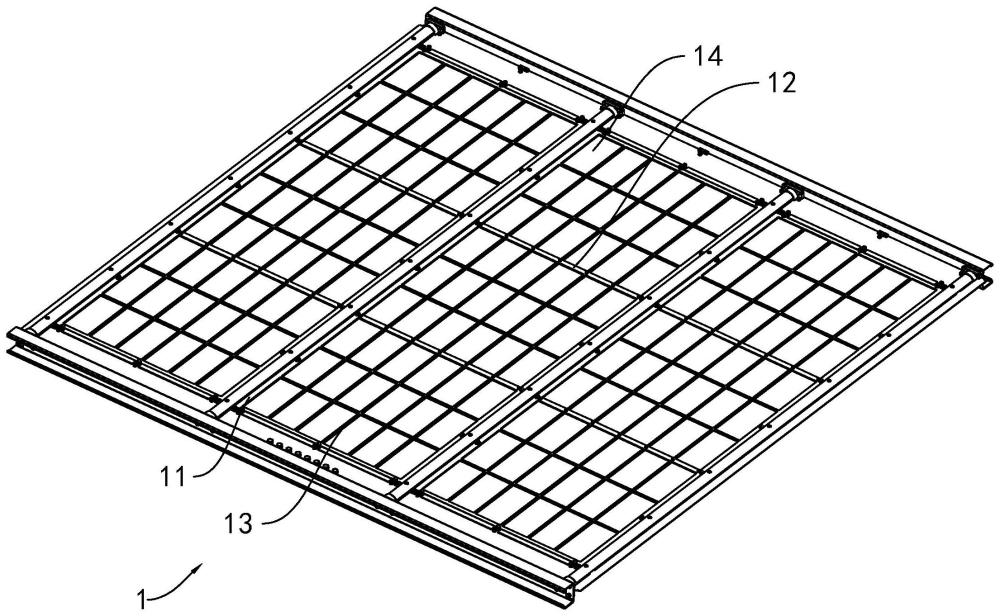

3、一种抗变形载板,包括由棱条框、若干主棱条和若干细棱条组成的网格状的载板,所述棱条框、主棱条和细棱条之间形成的空隙为载件槽,所述载板上设有支撑机构,所述支撑机构用于对主棱条进行支撑。

4、通过采用上述技术方案,通过在载板上设置支撑机构,从而对主棱条进行支撑,从而提升了主棱条的支撑性,从而提升了主棱条对载板的支撑性,减少了载板受到硅片的重力的影响而出现下垂的情况。并且通过提高载板上的主棱条的支撑性,减少了载板因被分割成多个小的载板而导致的载板容量的减小,从而方便实现在提升载板的支撑性的同时,还能够保持载板的容量,从而保持硅片的镀膜效率。

5、在一个具体的可实施方案中,所述支撑机构包括支撑筋条和紧固螺栓,所述支撑筋条的一端与主棱条的一端通过紧固螺栓相连,所述支撑筋条的另一端与主棱条的另一端通过紧固螺栓相连,且所述支撑筋条的中间部位也通过紧固螺栓与主棱条的中间部位相连。

6、通过采用上述技术方案,通过将支撑筋条设置在主棱条的下方,并将支撑筋条的两端分别与主棱条的两端相连,将支撑筋条的中间部位与主棱条的中间部位相连,从而实现对主棱条进行加固支撑,从而提升了主棱条的支撑性,从而便于提成载板的支撑性。

7、在一个具体的可实施方案中,所述支撑筋条的中间部位的厚度大于两端的厚度。

8、通过采用上述技术方案,由于载板承重时,主棱条的中间部位更容易下垂,因此,将支撑筋条的中间部位的厚度设置的大于其两端的厚度,使得支撑筋条中间部位更不容易变形,从而便于提升主棱条的支撑性。

9、在一个具体的可实施方案中,所述支撑筋条的中间部位与主棱条的底壁之间的距离小于支撑筋条的端部与主棱条的底壁之间的距离。

10、通过采用上述技术方案,将支撑筋条的中间部位与主棱条的底壁之间的距离设置成小于支撑筋条的端部与主棱条的底壁之间的距离,使得支撑筋条向上拱起,从而对主棱条进行支撑,使主棱条略向上拱起,以此来抵消硅片的重量,从而进一步提升主棱条的支撑性。

11、在一个具体的可实施方案中,所述支撑机构包括加强筋、定位杆和连接组件,所述主棱条的端部处开设有调节孔,所述定位杆呈l型,所述连接组件包括上连接杆、下连接套和锁紧件,所述下连接套螺纹安装在定位杆的竖直段的上端,且所述下连接套滑动安装在调节孔内,所述下连接套上开设有插接槽,所述下连接套的侧壁上还安装有下限位板,所述下限位板的顶壁与主棱条的底壁抵触,所述上连接杆的下端设有用于插接在插接槽内的插接片,所述插接片远离上连接杆的一端设有限位块,所述插接槽的侧壁上还开设有限位槽,所述锁紧件安装在上连接杆上,且所述锁紧件用于将限位块卡接在限位槽内,所述上连接杆的侧壁上还安装有上限位板,所述上限位板的底壁与主棱条的顶壁贴合,所述加强筋安装在主棱条的底壁上,且所述加强筋的端部与定位杆的水平段相连,所述加强筋的中间部位与主棱条的中间部位的底壁抵触。

12、通过采用上述技术方案,通过将定位杆的水平段的一端与加强筋的端部相连,然后将下连接套安装在定位杆的竖直段,然后将下连接套的上端安装在调节孔内,随后将上连接杆上的插接片插接在插接槽内,然后驱动锁紧件动作,使锁紧件驱动插接片产生形变,从而使插接片上的限位块与限位槽卡接,从而将上连接杆固定在下连接套上,并通过下限位板和上限位板减少下连接套沿其轴线方向移动,从而使定位杆定位在主棱条上,以便于对加强筋的端部进行定位,以便于使加强筋对主棱条进行支撑。

13、在一个具体的可实施方案中,所述锁紧件包括锁紧杆,所述锁紧杆螺纹安装在上连接杆上,且所述锁紧杆的下端向下延伸至插接槽内,所述锁紧杆位于插接槽内的一端设有顶珠,所述顶珠用于与插接片远离限位块一侧的侧壁抵触。

14、通过采用上述技术方案,当上连接杆安装在下连接套上时,通过拧动锁紧杆,使锁紧杆带动顶珠向上移动,从而撑开插接片,从而使插接片向远离上连接杆的轴线方向张开,从而使限位块与限位槽卡接,从而方便实现将上连杆定位在下连接套上。

15、在一个具体的可实施方案中,所述支撑机构还包括调节组件,所述调节组件包括锁紧螺母和调节套,所述调节套安装在上连接杆上,所述调节套的下端安装有插接楔块,所述插接楔块用于插接在调节孔内,所述锁紧螺母螺纹安装在上连接杆上,且所述锁紧螺母位于调节套的上方。

16、通过采用上述技术方案,通过转动锁紧螺母,使得锁紧螺母带动调节套向下移动,从而使插接楔块插接在调节孔内,从而推动下连接套在调节孔内移动,从而缩短加强筋的两个端部之间的距离,从而增加加强筋拱起的幅度,从而对主棱条进行支撑,以便于适应不同重量的硅片。

17、在一个具体的可实施方案中,所述定位杆的水平段上设有挡板,所述挡板位于定位杆的竖直段与限位螺母之间,所述加强筋的端部与定位杆的水平段滑动相连,所述加强筋上安装有限位螺母,所述限位螺母与定位杆的水平段螺纹相连。

18、通过采用上述技术方案,当加强筋出现损坏时,通过将定位杆的水平段与加强筋上的限位螺母分离,从而实现将加强筋与定位杆分离,然后更换新的加强筋后,重新将限位螺母装在加强筋上,并与定位杆的水平段螺纹连接,从而便于实现加强筋的安装。

19、在一个具体的可实施方案中,所述加强筋的中间部位通过限位螺栓与主棱条的中间部位相连。

20、通过采用上述技术方案,将加强筋的中间部位与主棱条通过限位螺栓相连,以便于在调节加强筋拱起时,保持加强筋的中间部位对主棱条的中间部位进行支撑,减少加强筋在拱起时产生错位。

21、在一个具体的可实施方案中,所述棱条框上开设有若干连接孔,所述连接孔为腰型孔。

22、通过采用上述技术方案,当载板在硅片的重力作用下产生下垂时,载板与外部框架的连接部位会产生一定的偏移,通过设置连接孔使载板依旧保持与外部框架的连接,以便于减少载板受到损坏。

23、综上所述,本技术包括以下至少一种有益效果:

24、1.本技术通过设置支撑机构,方便通过支撑机构对主棱条进行支撑,从而实现提升主棱条的支撑性,从而减少载板被分割成多个小的载板后,出现的容量减小的情况,从而便于实现在提升载板的支撑性的同时,还能够保持载板的容量,从而保持硅片的镀膜效率。

25、2.本技术通过设置连接组件,方便通过连接组件将加强筋安装在主棱条上,并方便加强筋的拆卸,以便于在加强筋损坏时,及时进行更换。

26、3.本技术通过设置调节组件,方便通过调节组件调节加强筋拱起的程度,从而便于适应不同重量的硅片。

- 还没有人留言评论。精彩留言会获得点赞!