太阳能电池的制造方法与流程

本发明有关高光电变换效率太阳能电池及高光电变换效率太阳能电池的制造方法。

背景技术:

1、作为采用单结晶或多结晶半导体基板的具有比较高的光电变换效率的太阳能电池构造之一,有将正负的电极全部设在非受光面(背面)的背面电极型太阳能电池。图10显示背面电极型太阳能电池1000的背面的概观。在基板1010的背面,射极层1012及基底层1013交互地被配列,且沿着各个层上设置电极(集电电极)(射极电极1022、基底电极1023)。进而,设置把从该等电极得到的电流进而集电用的汇流条电极(发射用汇流条电极1032、基底用汇流条电极1033)。功能上,汇流条电极大多与集电电极正交。射极层1012的宽幅是数mm~数百μm,基底层1013的宽幅则是数百μm~数十μm。此外,集电电极(射极电极1022、基底电极1023)的宽幅一般上为数百~数十μm程度,该电极多被称呼为指状电极。

2、图11显示背面电极型太阳能电池1000的剖面构造的模式图。在基板的背面的最表层附近形成射极层1012及基底层1013。射极层1012及基底层1013的各层厚最多为1μm程度。在各层上设置指状电极1022、1023,非电极领域(电极并未被形成的领域)的表面由氮化硅膜或氧化硅膜等的介电体膜(背面保护膜1044)所覆盖。太阳能电池1000的受光面侧在减低反射损失的目的下,设置防反射膜1045。

3、具有前述构造的太阳能电池的制造方法的一例在专利文献1属公知。步骤的概略流程显示于图9(b)。据此,对于除去切片损伤的n型基板,首先,仅于背面形成纹理屏蔽,仅于单面(受光面)形成纹理。除去屏蔽后,于背面形成扩散屏蔽,开口为图案状。于开口部,使硼等p型掺杂物扩散,以hf(氢氟酸)等除去屏蔽及扩散时形成的玻璃。其次,再度形成扩散屏蔽而开口,于开口部使磷等n型掺杂物扩散,除去屏蔽及玻璃。经过这一连串的步骤,于背面形成基底层及射极层。其后,进行保护膜形成及开口、集电电极及汇流条(bus bar)电极的形成。

4、此外,作为其他制造方法的一例,揭示了专利文献2。步骤的概略流程显示于图9(c)。在专利文献2,对于除去了切片损伤的n型基板,进行射极层及屏蔽形成、屏蔽开口、蚀刻、基底层及屏蔽形成、受光面屏蔽开口、纹理形成、保护膜形成、保护膜开口及集电电极及汇流条电极的形成。如此,专利文献2的方法也至少必须要2次的屏蔽形成及开口步骤。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2015-167260号公报

8、专利文献2:美国专利第7,339,110号说明书

技术实现思路

1、发明所要解决的问题

2、如前所述的习知方法有着工序数目太多的问题。屏蔽形成步骤与开口步骤必定成对出现,会使制造成本增加。进而,把基板暴露于高温的热处理步骤很多,会成为使基板的少数载流子寿命降低的主要原因。

3、此外,任一方法都有必要仅在基板的单面形成纹理,所以仅在单面有形成屏蔽的必要。有必要于单面形成氮化硅膜等,或者是于双面形成氧化硅膜之后,于背面全面形成抗蚀剂而进行hf浸渍仅在受光面除去氧化硅膜,有着不只是工序数目多,连使用的材料也很多的问题。进而,使屏蔽厚度为必要最低限度的话,会有在面内均匀地形成屏蔽变得困难的问题。

4、此外,任一方法都在使背面为平坦的状态形成射极层及基底层,所以变成不易取得与电极的导电连接,基板与集电电极的接触电阻会增大,结果会有变换效率变低的问题。此问题在p型层特别显著。

5、本发明是有鉴于前述问题点而完成者,目的在于提供削减工序数目的同时也呈现高的光电变换效率的太阳能电池的制造方法。此外,本发明的目的在于提供可减低接触电阻提高光电变换效率的太阳能电池。

6、供解决问题的手段

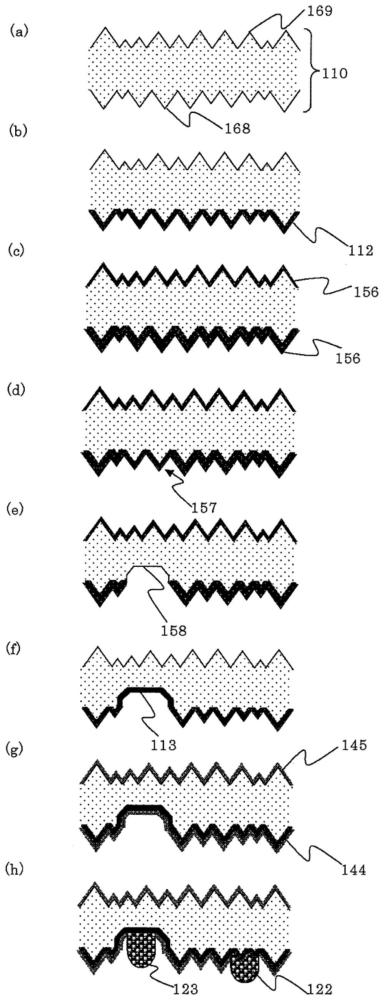

7、为了达成前述目的,本发明提供一种太阳能电池的制造方法,其特征为具有:在具有第一导电型的半导体基板的两主表面形成凹凸的步骤,在前述半导体基板的第一主表面,形成具有与前述第一导电型相反的导电型的第二导电型的射极层的步骤,在该射极层上形成扩散屏蔽的步骤,将前述扩散屏蔽图案状地除去,使除去的部位以外的扩散屏蔽残存的步骤,在前述第一主表面的除去前述扩散屏蔽的部位,形成具有前述第一导电型,且具有比前述半导体基板更高的掺杂物浓度的基底层的步骤,除去前述残存的扩散屏蔽的步骤,于前述第一主表面上形成介电体膜的步骤,于前述基底层上形成基底电极的步骤,以及在前述射极层上形成射极电极的步骤。

8、通过本发明的方法,扩散屏蔽形成以及开口步骤被削减为1次。此外,通过本发明的方法制造的太阳能电池,于射极区域(射极层)表面被形成细微的凹凸(例如纹理),所以实现射极连接的电极(亦即射极电极)与基板的接触电阻可以减低,提高变换效率。进而,步骤的最初形成了纹理(texture)等凹凸,所以没有必要仅单面形成屏蔽。

9、此外,在图案状地除去前述扩散屏蔽的步骤之后、且在形成前述基底层的步骤之前,将除去了前述扩散屏蔽的部位的半导体基板表面予以蚀刻为佳。

10、如此,借着蚀刻开口部(屏蔽除去部位)的射极层后再形成基底层而提高变换效率。

11、此外,使前述基底层形成后的该基底层上的氧化硅膜厚度为95nm以下亦可。

12、在本发明的方法,基底层形成后不需要形成屏蔽,所以在基底层形成后不形成氧化硅亦可。

13、此外,前述第一导电型为n型,前述第二导电型为p型亦可。

14、如此,在本发明的方法,可以使第一导电型为n型,第二导电型为p型。

15、在此场合,于形成前述射极层的步骤,在形成前述射极层之际,同时于前述第一主表面上形成玻璃层,于形成前述扩散屏蔽的步骤,残留前述玻璃层的状态下在前述射极层上形成扩散屏蔽为较佳。

16、如此,残留着作为射极层形成p型导电型层时所同时形成的玻璃层的状态下形成扩散屏蔽的话,能够把基板的少数载流子寿命保持在高的状态。

17、此外,在此场合,前述介电体膜形成后,不除去该介电体膜而形成前述基底电极及前述射极电极亦可。

18、如此,在被形成纹理的部分形成p型的射极层,可以不把介电体膜开口而在射极(p型)层与集电电极间实现低的接触电阻。

19、此外,在此场合,使形成前述介电体膜的步骤,为以覆盖前述基底层及前述射极层的方式形成氧化铝膜,于该氧化铝膜上形成氮化硅膜的步骤为佳。

20、于背面电极型太阳能电池,通常,背面的大半部为射极层,射极层为p型的场合,作为p型的保护层以有效的氧化铝膜覆盖背面,可以是简便的步骤同时呈现高光电变换效率。

21、此外,于形成前述射极层的步骤,将前述射极层形成于前述第一主表面的全面为佳。

22、若是这样的太阳能电池的制造方法,可以容易地制造基底层及射极层邻接的太阳能电池。

23、此外,使前述凹凸为纹理(texture)为佳。

24、这样的太阳能电池的制造方法,生产性良好。

25、进而,本发明提供一种太阳能电池,具备具有第一导电型的半导体基板,于该基板的第一主表面,具备具有前述第一导电型,且具有比前述半导体基板更高的掺杂物浓度的基底层及与前述第一导电型相反的导电型的第二导电型的射极层,于前述基底层上及前述射极层上具备介电体膜,具备与前述基底层导电连接的基底电极,具备与前述射极层导电连接的射极电极,至少于前述射极电极与前述射极层的接触接口,在前述半导体基板表面被形成凹凸。

26、如此,借着在与射极区域的电极的接触部分被形成细微的凹凸(例如纹理),可以不把介电体膜开口而在射极层与集电电极间实现低的接触电阻。结果,可得到可减低接触电阻提高光电变换效率的太阳能电池。

27、此外,于前述第一主表面上图案状地具有表面为平坦的凹部,前述基底层被形成于该凹部内表面为佳。

28、如前所述,此太阳能电池,基底区域表面比周围低洼,此外,其表面变得平坦。借着使表面平坦,在表面的少数载体的再结合速度变小,对于光电变换效率的提高有所贡献。又,这样的构造,如前所述,可以借着图案状地除去扩散屏蔽,将屏蔽除去部位的射极层予以蚀刻之后再形成基底层而制作。

29、此外,前述第一导电型为n型,前述第二导电型为p型亦可。

30、如此,在本发明的太阳能电池,前述第一导电型为n型,前述第二导电型为p型亦可。

31、在此场合,前述介电体膜为氧化铝膜与氮化硅膜的层积构造,前述氧化铝膜与前述第一主表面相接者为较佳。

32、于背面电极型太阳能电池,通常,背面的大半部为射极层,射极层为p型的场合,作为p型的保护层以有效的氧化铝膜覆盖背面,可以是简便的步骤同时呈现高光电变换效率。

33、此外,前述基底层及前述射极层以邻接为佳。

34、这样的太阳能电池,可以容易地制作。

35、此外,前述半导体基板的第二主表面被形成凹凸为佳。

36、若是这样的太阳能电池,可以使第二主表面的反射率更为降低。

37、此外,前述凹凸为纹理(texture)为较佳。

38、这样的太阳能电池,可以容易地制作。

39、进而,本发明提供一种太阳能电池模块,其特征为内藏前述本发明的太阳能电池。

40、以此方式,本发明的太阳能电池可以内藏于太阳能电池模块。

41、进而,本发明提供一种太阳光电发电系统,其特征为具有前述本发明的太阳能电池模块。

42、如此,内藏了本发明的太阳能电池的太阳能电池模块,可以使用于太阳光发电系统。

43、此外,为了达成前述目的,本发明提供一种太阳能电池的制造方法,其特征为具有:在具有n型的半导体基板的两主表面形成凹凸的步骤,在前述形成有凹凸的半导体基板的第一主表面,形成具有与前述n型相反的导电型的p型且具有凹凸的射极层的步骤,在该具有凹凸的射极层上形成扩散屏蔽的步骤,将前述扩散屏蔽图案状地除去,使除去的部位以外的扩散屏蔽残存的步骤,在除去前述第一主表面的前述扩散屏蔽的部位,形成具有前述n型,且具有比前述半导体基板更高掺杂物浓度的基底层的步骤,除去前述残存的扩散屏蔽的步骤,于前述第一主表面上形成介电体膜的步骤,于前述基底层上形成基底电极的步骤,以及在前述射极层上形成射极电极的步骤,其中,于形成前述射极层的步骤,在形成前述射极层之际,同时于前述第一主表面上形成玻璃层,于形成前述扩散屏蔽的步骤,残留前述玻璃层的状态下在前述射极层上形成扩散屏蔽,在图案状地除去前述扩散屏蔽的步骤之后、且在形成前述基底层的步骤之前,使用碱水溶液蚀刻除去了前述扩散屏蔽的部位的半导体基板表面,通过前述蚀刻,于前述第一主表面上形成表面平坦的凹部,来将该凹部的平坦性设为pv值未满1μm。

44、发明的效果

45、通过本发明的方法,即使大幅削减工序数目,也可制造具有高的光电变换效率的太阳能电池。由此,可以廉价地制造具有高的光电变换效率的背面电极型太阳能电池。此外,本发明的太阳能电池,接触电阻很低,变换效率优异。

- 还没有人留言评论。精彩留言会获得点赞!