一种电缆及其制造方法与流程

本发明涉及充电电缆,尤其涉及一种电缆及其制造方法。

背景技术:

1、新能源汽车的不断增长将推进充电桩保有量增长,带动充电桩行业飞速发展,势必加速充电电缆产业的发展。充电电缆用于连接新能源汽车充电装置与充电基础设施,从而对新能源汽车进行电力传输,并配备一定数量的信号线、控制线、电源辅助线等来确保整个充电过程控制准确、操作安全无误。

2、目前,常规的固定充电桩占地面积大且存在新能源车位被燃油车占据导致新能源汽车无法充电的现象,现开始采用智能可移动充电机器人作为充电基础设施。充电电缆可用于悬链式的智能可移动充电机器人中,悬链式的智能可移动充电机器人可检测到新能源汽车的位置,并移动到附近自主放下充电电缆,用户只需取下充电枪与汽车充电装置对接,即可有效解决了充电位置紧张的问题。

3、现有的常规电缆无法满足智能可移动充电机器人充电开始、结束时对充电电缆收放的需求,长时间卷绕、收放使用,可能导体断芯、电缆变形等问题而影响正常使用的,尤其在低温环境下,电缆外护层受环境影响相对较硬,更加容易出现断裂,影响电缆使用寿命。因此,亟需一种电缆,以解决上述技术问题。

技术实现思路

1、本发明的第一个目的在于提供一种电缆,该电缆具有良好的卷绕性能、弯曲性能以及电气性能;抗拉强度大,电缆结构稳定,外形圆整,不易变形;能在低温环境下使用,满足智能可移动充电机器人的实际使用需求;在保持成本的基础上,有较高的经济价值。

2、为达此目的,本发明采用以下技术方案:

3、一种电缆,包括:

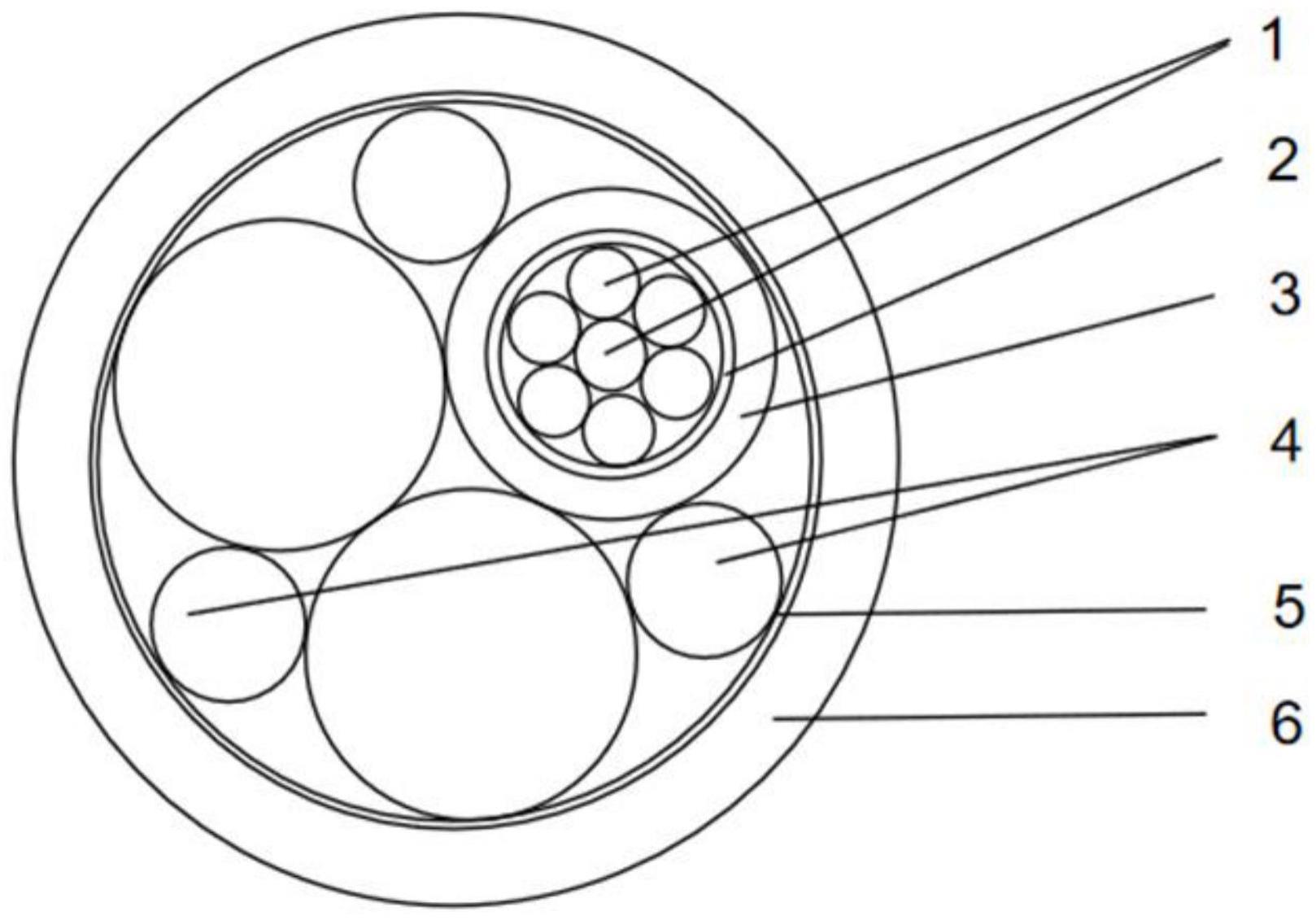

4、缆芯,所述缆芯包括多个导体和多个填充件;每个所述导体包括导体半成品、铜丝编织层和绝缘层,所述铜丝编织层包裹在所述导体半成品的外表面,所述绝缘层包裹在所述铜丝编织层的外表面;所述导体半成品由多根所述股线按第一方向绞合组成所述导体半成品,每根股线由多根导体单丝和一根芳纶纤维按第二方向绞合组成,所述第二方向与所述第一方向相反;

5、芳纶编织层,所述芳纶编织层包裹在所述缆芯的外表面;

6、护套层,所述护套层包裹在所述芳纶编织层的外表面。

7、作为电缆的优选技术方案,所述股线的节径比的大小为13至14。

8、作为电缆的优选技术方案,所述股线的绞合排列方式为正规绞合。

9、作为电缆的优选技术方案,所述导体半成品的节径比的大小为15至17。

10、作为电缆的优选技术方案,所述铜丝编织层的编织密度不小于95%。

11、作为电缆的优选技术方案,所述芳纶编织层的编织密度不小于80%,所述芳纶编织层的编织角度在45°和55°之间。

12、作为电缆的优选技术方案,所述绝缘层和所述护套层均为热塑性弹性体,所述热塑性弹性体的邵氏硬度的大小为78至81。

13、作为电缆的优选技术方案,所述导体单丝的材质为铜,所述导体单丝的直径不大于0.2毫米。

14、本发明的第二个目的在于提供一种用于以上任一方案所述的电缆的制造方法。

15、为达此目的,本发明采用以下步骤:

16、将多根所述导体单丝和一根所述芳纶纤维按所述第二方向束绞成一根所述股线;

17、将多根所述股线按所述第一方向复绞成所述导体半成品;

18、在所述导体半成品的外表面编织加工所述铜丝编织层;

19、在所述铜丝编织层的外表面挤包加工所述绝缘层制作成所述导体;

20、将多个所述导体和多个所述填充件组合成所述缆芯;

21、在所述缆芯的外表面编织加工所述芳纶编织层;

22、在所述芳纶编织层的外表面挤包加工所述护套层。

23、作为一种电缆的制造方法的优选技术方案,在所述导体半成品的外表面先重叠绕包第一固定件,在编织加工所述铜丝编织层的过程中逐步拆除所述第一固定件;在所述缆芯的外表面先重叠绕包第二固定件,在编织加工所述芳纶编织层的过程中逐步拆除所述第二固定件。

24、本发明的有益效果:

25、本发明提供了一种电缆及其制造方法,电缆包括缆芯、芳纶编织层和护套层,通过将多根导体单丝和一根芳纶纤维按第二方向束绞成一根股线,每根股线内的芳纶纤维保证了电缆具有足够抗拉强度;接着将多根股线按第一方向复绞成导体半成品,第二方向与第一方向相反,能使电缆在长时间反复弯曲、收放过程中避免变形,并保证柔韧性;再在导体半成品的外表面编织加工铜丝编织层,包裹内层导体半成品,进一步保障电缆在反复弯曲时不出现蛇形变形,且铜丝编织层和导体半成品能同时传输电流,电缆的传输效率提高,在与常规电缆成本持平的基础上,具有较高的经济价值;然后在铜丝编织层的外表面挤包加工绝缘层制作成导体,提高电缆的使用安全性,保证用户的生命安全;将多个导体和多个填充件组合成缆芯,保证电缆的外观圆整和稳定,延长电缆的使用寿命;再在缆芯的外表面编织加工芳纶编织层,进一步增大了电缆的抗拉强度;最后在芳纶编织层的外表面挤包加工护套层,保护电缆并提高耐磨性;电缆的结构设计及制造是一个系统工程,在考虑经济成本的前提下,各个结构相互配合,以达到满足智能可移动充电机器人的实际使用需求,能在低温环境下使用,且具有良好的卷绕性能、弯曲性能以及电气性能;抗拉强度大,电缆结构稳定,外形圆整,不易变形。

技术特征:

1.一种电缆,其特征在于,包括:

2.根据权利要求1所述的电缆,其特征在于,所述股线(1)的节径比的大小为13至14。

3.根据权利要求1所述的电缆,其特征在于,所述股线(1)的绞合排列方式为正规绞合。

4.根据权利要求1所述的电缆,其特征在于,所述导体半成品的节径比的大小为15至17。

5.根据权利要求1所述的电缆,其特征在于,所述铜丝编织层(2)的编织密度不小于95%。

6.根据权利要求1所述的电缆,其特征在于,所述芳纶编织层(5)的编织密度不小于80%,所述芳纶编织层(5)的编织角度在45°和55°之间。

7.根据权利要求1所述的电缆,其特征在于,所述绝缘层(3)和所述护套层(6)均为热塑性弹性体,所述热塑性弹性体的邵氏硬度的大小为78至81。

8.根据权利要求1所述的电缆,其特征在于,所述导体单丝的材质为铜,所述导体单丝的直径不大于0.2毫米。

9.一种如权利要求1-8任一项所述的电缆的制造方法,其特征在于,所述制造方法包括以下步骤:

10.根据权利要求9所述的制造方法,其特征在于,在所述导体半成品的外表面先重叠绕包第一固定件,在编织加工所述铜丝编织层(2)的过程中逐步拆除所述第一固定件;在所述缆芯的外表面先重叠绕包第二固定件,在编织加工所述芳纶编织层(5)的过程中逐步拆除所述第二固定件。

技术总结

本发明涉及充电电缆技术领域,公开一种电缆及其制造方法,电缆包括缆芯、芳纶编织层和护套层,多根导体单丝和一根芳纶纤维束绞成股线,提供抗拉强度;多根股线反向复绞成导体半成品,避免反复弯曲变形,保证柔韧性;导体半成品外表面编织铜丝编织层,辅助电缆抵抗变形,铜丝编织层和导体半成品均能传输电流,传输效率提高,经济价值较高;再在外表面挤包绝缘层作成导体,提高安全性;多个导体和填充件组成缆芯,外观圆整,结构稳定,延长使用寿命;最后缆芯外表面依次编织包裹芳纶编织层和护套层,进一步增大电缆的抗拉强度,提高耐磨性;成本合理,满足智能可移动充电机器人的低温使用需求,具有良好的卷绕、弯曲性能及电气性能。

技术研发人员:张宇,桂裕聪,郑建平,成丽军,韩淑杰,张林,于群

受保护的技术使用者:江苏亨通电力电缆有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!