一种具有筛分型结构的硅碳复合材料及其制备方法和应用与流程

本发明涉及电池材料及锂电池,尤其涉及一种具有筛分型结构的硅碳复合材料及其制备方法和应用,包括负极片以及二次电池等。

背景技术:

1、近几年,随着人们消费升级需求的提高,电动工具、3c消费类产品也在不断升级发展,现代社会更追求充电快速、续航时间长的锂离子电池等二次电池储能产品。锂离子电池结构组成包括正极、负极、隔膜、电解质等材料,正极通常由锂离子嵌入化合物组成,负极由石墨或其他碳基材料组成。目前,商业化的石墨负极材料比容量已接近其理论比容量(374mah/g),在此基础上,要想进一步提高电池电芯的能量密度和其他性能,需要开发更高比容量的负极材料。

2、一些硅基负极材料拥有高达3759mah/g的理论比容量,是目前商用石墨负极材料理论比容量的近9倍,因此,硅基负极材料非常具有商业化前景。然而,使用硅基负极材料的锂离子电池也面临着一些问题:在充放电过程中,硅颗粒会发生显著膨胀,如高达300%的体积变化,造成活性物质的机械粉碎和失效,从而使电极材料与集流体分离,严重影响电池的循环性能,其如此大的体积变化严重限制了实用化。此外,破碎后的硅颗粒新暴露在电解液的表面,又会引发新的副反应,导致材料首次库伦效率降低,而低的首次库伦效率会损失电池体系中有限的锂源,导致电池寿命降低。目前广泛的研究表明,合理的预留空间可有效地缓解硅基负极材料的体积膨胀,降低材料本征的体积膨胀。其中,设计具有预留空间的硅碳复合材料是硅基电极材料研发的一大热点。

3、现有技术中,将硅基材料和碳材料结合可以有效缓解上述问题,例如,通过化学气相沉积(cvd)法,可以将硅基材料均匀分散在多孔碳基底中,形成硅碳负极材料。但分散后的硅颗粒大多直接暴露在电解液中,需二次cvd形成包覆碳层,方可保证或提高材料的首次库伦效率和循环稳定性;二次包碳cvd过程通常温度很高,这会导致沉积的纳米硅颗粒与碳源气体和多孔碳基底反应生成碳化硅,从而产生不可逆容量损失,严重降低硅碳复合材料的电化学性能。

技术实现思路

1、有鉴于此,本发明目的在于提供一种具有筛分型结构的硅碳复合材料及其制备方法和应用,本发明提供的硅碳复合材料具有一定的筛分型多孔结构,作为电池负极材料应用时,具有低膨胀、高首效和循环稳定等优点。

2、本发明提供一种具有筛分型结构的硅碳复合材料,包括具有筛分型孔结构的多孔碳微纳基体,以及分布于多孔碳微纳基底孔内的纳米硅颗粒;所述多孔碳微纳基体的多孔结构为纳米级别,且每个孔口宽度小于孔内部宽度,对液态物质具有筛分作用。

3、在本技术实施例中,所述多孔碳微纳基体为具有筛分型圆孔结构的多孔碳微球,其中每个孔口直径为0.1-1.8nm。

4、在本技术实施例中,所述纳米硅颗粒的直径为1-3nm。

5、在本技术实施例中,所述硅碳复合材料的d50为1~10μm,优选为5~9μm。

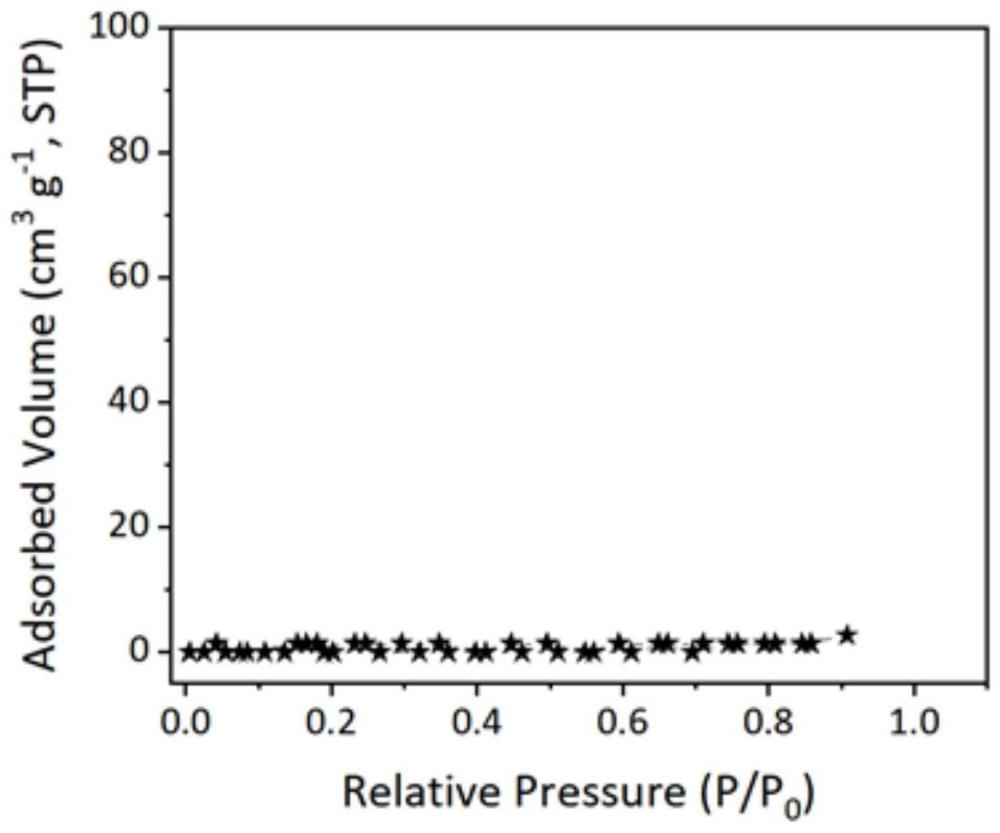

6、在本技术实施例中,所述硅碳复合材料的氮气吸脱附比表面积为0.1~2m2/g。

7、在本技术实施例中,所述多孔碳微球的孔容为0.7-1.0cm3/g。

8、在本技术实施例中,所述纳米硅颗粒占硅碳复合材料质量的50%-70%。

9、与现有技术相比,本发明提供了一种锂电池用具有筛分型结构的硅碳复合材料,所述硅碳复合材料包括多孔碳微纳基体及其复合的纳米硅颗粒,整体具有筛分型结构。其中,所述多孔碳微纳基体优选为具有筛分型圆孔结构的多孔碳微球,所述多孔碳微球具有孔口小、孔径大的筛分型纳米多孔碳结构;一方面,狭小的孔口可以起到筛分溶剂等液态物质的作用,应用时只允许脱溶剂化后的锂离子通过孔口进入到孔内、与硅颗粒发生电化学反应,能够有效减少副反应的发生,从而提升电池负极材料循环稳定性和首次库伦效率。另一方面,其相对较大的孔内尺寸为沉积纳米硅颗粒提供了充足的空间,同时为硅颗粒提供脱嵌锂过程中体积膨胀的缓冲空间,能够降低负极材料的体积膨胀,具有良好的电化学性能。

10、进一步地,本发明可采用独特的先沉碳后沉硅的工艺方法进行制备,有效避免了绝大多数工艺采用先沉硅后包碳的工艺所导致的高温沉碳过程中产生碳化硅的情况,避免了活性硅的损失,利于提高材料的比容量和首次库伦效率。

11、相应地,本技术提供一种具有筛分型结构的硅碳复合材料的制备方法,包括以下步骤:

12、s1、提供具有筛分型孔结构的多孔碳微纳材料,其多孔结构为纳米级别,且每个孔口宽度小于孔内部宽度,对液态物质具有筛分作用;

13、s2、以所述多孔碳微纳材料为基体,通过硅源气体的化学气相沉积,使纳米硅颗粒沉积在多孔碳微纳材料孔内,得到具有筛分型结构的硅碳复合材料。

14、在本技术实施例中,步骤s1包括:将多孔碳原料通过碳源气体的化学气相沉积,形成具有筛分型圆孔结构的多孔碳微球。

15、在本技术实施例中,所述多孔碳原料的比表面积为500-3000m2/g,孔容为0.7-1cm3/g,每个孔口直径为1-5nm。

16、在本技术实施例中,所述多孔碳原料的d50为5-9μm。

17、在本技术实施例中,所述碳源气体的化学气相沉积具体为:将多孔碳原料放置在沉积室中通入保护气体,以1-20℃/min升温至目标温度,通入碳源气体,恒温100-1500min进行化学气相沉积,得到具有筛分型圆孔结构的多孔碳微球。

18、在本技术实施例中,所述沉积室为流化床、管式炉、回转窑、推板窑、辊道窑、输送带窑、气垫窑或步进式加热炉的沉积室中的任一种。

19、在本技术实施例中,所述保护气体为氩气、氮气中的至少一种。

20、在本技术实施例中,所述目标温度为900-1200℃。

21、在本技术实施例中,所述碳源气体为甲烷、乙烷、丙烷、乙烯、乙炔、一氧化碳、苯蒸气、甲苯蒸气、二甲苯蒸汽、环己烷蒸汽中的至少一种。

22、在本技术实施例中,所述碳源气体与保护气体的流量比为(1~3):1。

23、在本技术实施例中,步骤s1所制备的多孔碳微球的孔口直径为0.1-1.8nm,其孔内尺寸与多孔碳原料基本相同,小角度x射线散射测试步骤s1所制备的多孔碳微球与多孔碳原料的孔内比表面积基本相同。这是因为碳源气体到达多孔碳孔口时吸附在孔口处和接近孔口的孔壁上的概率最大,吸附的碳源气体经过裂解形成的碳会逐渐减小孔口直径,进一步限制碳源分子进入孔内,从而实现具有筛分型圆孔结构的多孔碳微球的制备;通过调控通入碳源气体时间可以精准调控孔口尺寸。

24、在本技术实施例中,步骤s2包括:以一定的速率降温至硅源气体裂解温度,通入硅源气体和保护气,在具有筛分型孔结构的多孔碳微纳材料孔内沉积纳米硅颗粒,以1-10℃/min降温至室温,得到所述的硅碳复合材料。

25、在本技术实施例中,步骤s2中,所述硅源气体为甲硅烷和/或二氯硅烷。

26、在本技术实施例中,所述硅源气体裂解温度优选为500-600℃。

27、在本技术实施例中,所述保护气为氩气、氮气中的至少一种。

28、在本技术实施例中,所述硅源气体与保护气的流速比为(0.5-2):1。

29、在本技术实施例中,所述通入硅源气体和保护气的时间为100-600min。

30、在本技术实施例中,所述硅碳复合材料的氮气吸脱附测试比表面积为0.1~2m2/g。

31、本技术提供一种负极极片,包括:前文所述的硅碳复合材料或前文所述的制备方法得到的硅碳复合材料。

32、本技术提供一种锂电池,包括前文所述的负极极片。

33、为了避免上述高温包覆碳层的情况,现有技术中较多方案采用低温包碳的技术,尽量避免碳化硅的生成。但是,由于反应温度低,外包覆碳层的结晶度差,导电性差且贡献不可逆容量,仍旧会一定程度降低电化学性能,无法满足实际应用。

34、本发明实施例优选采用两步化学气相沉积,制备包含具有筛分型圆孔结构的多孔碳微球和分布于其孔内的纳米硅颗粒的硅碳复合材料,其中多孔碳微球具有孔口小、孔容大的筛分型纳米尺寸结构。一方面,多孔碳微球较大的孔容为沉积纳米硅颗粒提供了充足的空间,同时为硅颗粒提供脱嵌锂过程中体积膨胀的缓冲空间,降低负极材料的体积膨胀;另一方面,多孔碳微球狭小的孔口可以起到筛分溶剂等液体的作用,只允许脱溶剂化后的锂离子通过孔口进入到孔内、与硅颗粒发生电化学反应,可有效减少副反应的发生。结合这两种独特的结构特点等,本发明制备得到具有筛分型结构的硅碳复合材料,其作为电池负极材料具有低膨胀、高首效和循环稳定的优点。本发明所述硅碳复合材料用于制成锂电池的负极材料,经过扣式电池充放电测试,所得硅碳材料作为锂离子电池负极,最高克容量可达2000mah/g,且首次库伦效率达到92%,具有优异的循环稳定性,电化学性能优异。测试循环前后负极片厚度定性表征材料膨胀率的大小,在满嵌锂状态下(负极材料膨胀率最高),极片厚度增加仅38%,这在锂离子电池技术领域具有极高的产业化和商业化价值。

35、并且,本发明所述硅碳复合材料的制备方法操作简单,大规模化学气相沉积法在工业上已被广泛采用,且目标结构易通过控制反应的参数来实现。

- 还没有人留言评论。精彩留言会获得点赞!