一种动力电池顶盖及动力电池的制作方法

本技术涉及动力电池,特别是涉及一种动力电池顶盖及动力电池。

背景技术:

1、动力电池的顶盖包括盖板、极柱、密封圈、上塑胶件和下塑胶件,为实现极柱的固定,通常采用焊接工艺对极柱和盖板进行固定,或者是对极柱和盖板进行定位后采用注塑成型的方式形成上塑胶件以实现极柱的固定。

2、但由于焊接固定的方式通常需要在盖板上挤压处对应的极柱焊接环后再进行焊接,工艺复杂,而采用注塑上塑胶件的方式固定极柱的方式需要在注塑机中与盖板一同注塑,对注塑机的工作空间要求较高,并且注塑工艺需要开模,同样工艺复杂,导致生产效率降低。同时,无论是焊接工艺还是注塑工艺,其工艺温度较高,而密封圈又是由塑胶材料制成,高温容易导致密封圈变形,进而导致密封效果变差,影响动力电池质量及性能。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种动力电池顶盖及动力电池,以解决现有技术中焊接及注塑工艺复杂导致生产效率降低以及工艺温度过高导致密封性能变差的问题。

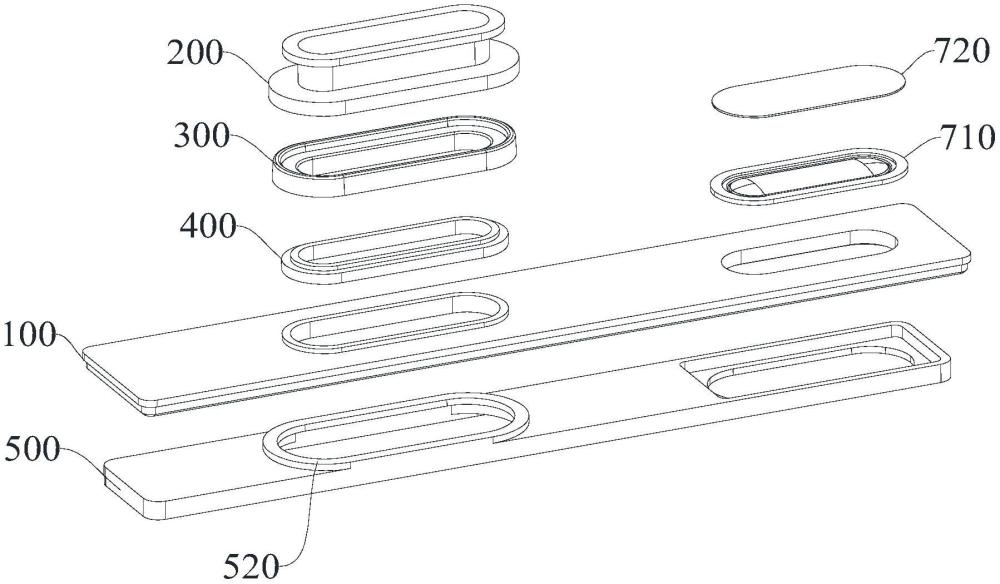

2、为达到上述目的,本实用新型的一技术方案提供一种动力电池顶盖,包括贯穿形成有极柱安装孔的盖板、置于所述极柱安装孔内的极柱以及压接于所述极柱与盖板之间的上塑胶件和下塑胶件,所述极柱自盖板的下侧穿入所述极柱安装孔并穿出所述盖板的上侧,所述极柱的穿出端形成有外翻并压接于所述上塑胶件上的铆压部。

3、进一步的,所述极柱包括定位于所述下塑胶件的下表面的底座以及自所述底座的上表面一体形成的柱体,所述铆压部自所述柱体远离底座一端的外缘一体向外延伸形成,所述柱体自盖板下侧穿入所述极柱安装孔内使所述铆压部能够压装至所述上塑胶件上。

4、进一步的,所述盖板的上表面形成有环绕在所述极柱安装孔的外缘的定位部,所述上塑胶件的底部对应所述定位部的位置处形成有与所述定位部配合定位的定位配合部,所述上塑胶件支撑于所述盖板上且所述极柱穿设在所述上塑胶件中,所述定位部与定位配合部配合实现所述上塑胶件的定位。

5、进一步的,所述柱体的外周面与所述极柱安装孔之间形成有一容纳所述上塑胶件的装配间隙,所述上塑胶件包括支撑于所述盖板上的主体环部、环设在所述主体环部的外周且一体向上凸伸形成的上环部以及环设在所述主体环部的内周且一体向下凸伸形成的下环部,所述铆压部压持于所述主体环部上,所述下环部容置于所述装配间隙内以隔离所述柱体的外周面与极柱安装孔的内周面,所述定位配合部形成于所述主体环部的下表面。

6、进一步的,所述下塑胶件对应所述极柱安装孔的位置处设置有供极柱穿越的第一通孔,所述下塑胶件的下表面形成有环绕在所述第一通孔的外的第一限位槽,所述第一限位槽的形状与所述底座的形状适配,所述底座定位于所述第一限位槽中且所述柱体经所述第一通孔穿入所述极柱安装孔内。

7、进一步的,所述第一限位槽被限定为多边形、椭圆形或长条形结构。

8、进一步的,所述盖板的下表面形成有环绕在所述极柱安装孔的外缘的第二限位槽,所述下塑胶件的上表面对应所述第二限位槽的位置处形成有与所述第二限位槽配合的限位配合凸环,所述第二限位槽与所述限位配合凸环配合实现所述盖板与下塑胶件的定位。

9、进一步的,所述盖板上贯穿形成有注液孔和/或防爆安装孔,所述极柱为正极柱或负极柱,且所述正极柱对应的盖板上形成所述防爆安装孔而所述负极柱对应的盖板上形成有所述注液孔,或者所述正极柱对应的盖板上形成有所述注液孔而所述负极柱对应的盖板上形成有所述防爆安装孔。

10、进一步的,还包括一安装在所述防爆安装孔内的防爆组件,所述防爆组件包括设置在所述防爆安装孔内的防爆片以及设置在所述盖板的上表面对应遮盖所述防爆安装孔的保护膜。

11、为达到上述目的,本实用新型的另一技术方案提供一种动力电池,包括如上所述的动力电池顶盖。

12、本实用新型通过在柱体的底部设置底座与盖板的底部限位以及在柱体的顶部采用铆压工艺形成向外翻折的铆压部,铆压部在成型后能够压持在上塑胶件的接收槽内,以实现对极柱的固定,整个过程只需将盖板与极柱、上塑胶件、密封圈和下塑胶件组装后置于铆压设备中进行铆压部的成型即可,组装工序少,且无需进行高温作业,可有效避免密封圈变形,密封效果好。同时,在盖板上设置向上凸起的定位部并且对应位于接收槽的下方,使得在铆压时,上塑胶件能够支撑在定位部上,以确保上塑胶件在该位置处对应的结构强度,避免上塑胶件开裂,确保动力电池品质。

13、另,盖板上设置的定位部还可与上塑胶件底部设置的定位配合部配合,结合长条形结构的极柱,可实现极柱的防转,进而增加极柱固定的可靠性。

技术特征:

1.一种动力电池顶盖,包括贯穿形成有极柱安装孔的盖板、置于所述极柱安装孔内的极柱以及压接于所述极柱与盖板之间的上塑胶件和下塑胶件,其特征在于,所述极柱自盖板的下侧穿入所述极柱安装孔并穿出所述盖板的上侧,所述极柱的穿出端形成有外翻并压接于所述上塑胶件上的铆压部。

2.根据权利要求1所述的动力电池顶盖,其特征在于,所述极柱包括定位于所述下塑胶件的下表面的底座以及自所述底座的上表面一体形成的柱体,所述铆压部自所述柱体远离底座一端的外缘一体向外延伸形成,所述柱体自盖板下侧穿入所述极柱安装孔内使所述铆压部能够压装至所述上塑胶件上。

3.根据权利要求2所述的动力电池顶盖,其特征在于,所述盖板的上表面形成有环绕在所述极柱安装孔的外缘的定位部,所述上塑胶件的底部对应所述定位部的位置处形成有与所述定位部配合定位的定位配合部,所述上塑胶件支撑于所述盖板上且所述极柱穿设在所述上塑胶件中,所述定位部与定位配合部配合实现所述上塑胶件的定位。

4.根据权利要求3所述的动力电池顶盖,其特征在于,所述柱体的外周面与所述极柱安装孔之间形成有一容纳所述上塑胶件的装配间隙,所述上塑胶件包括支撑于所述盖板上的主体环部、环设在所述主体环部的外周且一体向上凸伸形成的上环部以及环设在所述主体环部的内周且一体向下凸伸形成的下环部,所述铆压部压持于所述主体环部上,所述下环部容置于所述装配间隙内以隔离所述柱体的外周面与极柱安装孔的内周面,所述定位配合部形成于所述主体环部的下表面。

5.根据权利要求2所述的动力电池顶盖,其特征在于,所述下塑胶件对应所述极柱安装孔的位置处设置有供极柱穿越的第一通孔,所述下塑胶件的下表面形成有环绕在所述第一通孔的外的第一限位槽,所述第一限位槽的形状与所述底座的形状适配,所述底座定位于所述第一限位槽中且所述柱体经所述第一通孔穿入所述极柱安装孔内。

6.根据权利要求5所述的动力电池顶盖,其特征在于,所述第一限位槽被限定为多边形、椭圆形或长条形结构。

7.根据权利要求5所述的动力电池顶盖,其特征在于,所述盖板的下表面形成有环绕在所述极柱安装孔的外缘的第二限位槽,所述下塑胶件的上表面对应所述第二限位槽的位置处形成有与所述第二限位槽配合的限位配合凸环,所述第二限位槽与所述限位配合凸环配合实现所述盖板与下塑胶件的定位。

8.根据权利要求1所述的动力电池顶盖,其特征在于,所述盖板上贯穿形成有注液孔和/或防爆安装孔,所述极柱为正极柱或负极柱,且所述正极柱对应的盖板上形成所述防爆安装孔而所述负极柱对应的盖板上形成有所述注液孔,或者所述正极柱对应的盖板上形成有所述注液孔而所述负极柱对应的盖板上形成有所述防爆安装孔。

9.根据权利要求8所述的动力电池顶盖,其特征在于,还包括一安装在所述防爆安装孔内的防爆组件,所述防爆组件包括设置在所述防爆安装孔内的防爆片以及设置在所述盖板的上表面对应遮盖所述防爆安装孔的保护膜。

10.一种动力电池,其特征在于,包括如权利要求1~9任一项所述的动力电池顶盖。

技术总结

本技术公开了一种动力电池顶盖及动力电池,包括贯穿形成有极柱安装孔的盖板、置于所述极柱安装孔内的极柱以及压接于所述极柱与盖板之间的上塑胶件和下塑胶件,所述极柱自盖板的下侧穿入所述极柱安装孔并穿出所述盖板的上侧,所述极柱的穿出端形成有外翻并压接于所述上塑胶件上的铆压部。与现有技术相比,本技术的采用铆压工艺形成在极柱的顶部形成铆压部来固定极柱,免去了盖板上极柱环的拉伸步骤以及极柱的焊接步骤,简化了组装工艺,有利于提高组装效率,结构简单,且组装方便。

技术研发人员:王理栋,何鑫,李亚勇,刘潇龙,周晓

受保护的技术使用者:深圳市长盈精密技术股份有限公司

技术研发日:20230830

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!