线束隔离板装配机构及电池生产线的制作方法

本技术涉及电池,尤其涉及线束隔离板装配机构及电池生产线。

背景技术:

1、传统的动力电池包中,通常设置线束母排将电池组进行串并联,线束母排中的每一根线束到达一个电极,再在线束母排表面布置温度传感器和电压采样线束。这种布置形式,不仅走线复杂、还会占用大量空间。

2、取代原本的复杂走线,现有技术中对动力电池包进行了集成处理。集成后,电池包内各电池组通过线束隔离板(cells contact system,简称ccs)实现串并联。线束隔离板主要由钯片、镍片、热敏电阻和线束等部件组成。在装配过程中,机械臂抓取线束隔离板将线束隔离板装配到电池包中。然而,由于线束隔离板内的各部件的强度普遍较低,在抓取时极易被损坏,这大大降低了装配的质量和效率。因此,如何在线束隔离板装配过程中减小对线束隔离板内各部件的损伤是亟待解决的一大问题。

技术实现思路

1、鉴于上述技术问题,本技术提供一种线束隔离板装配机构及电池生产线,从而实现对线束隔离板的无损伤装配。

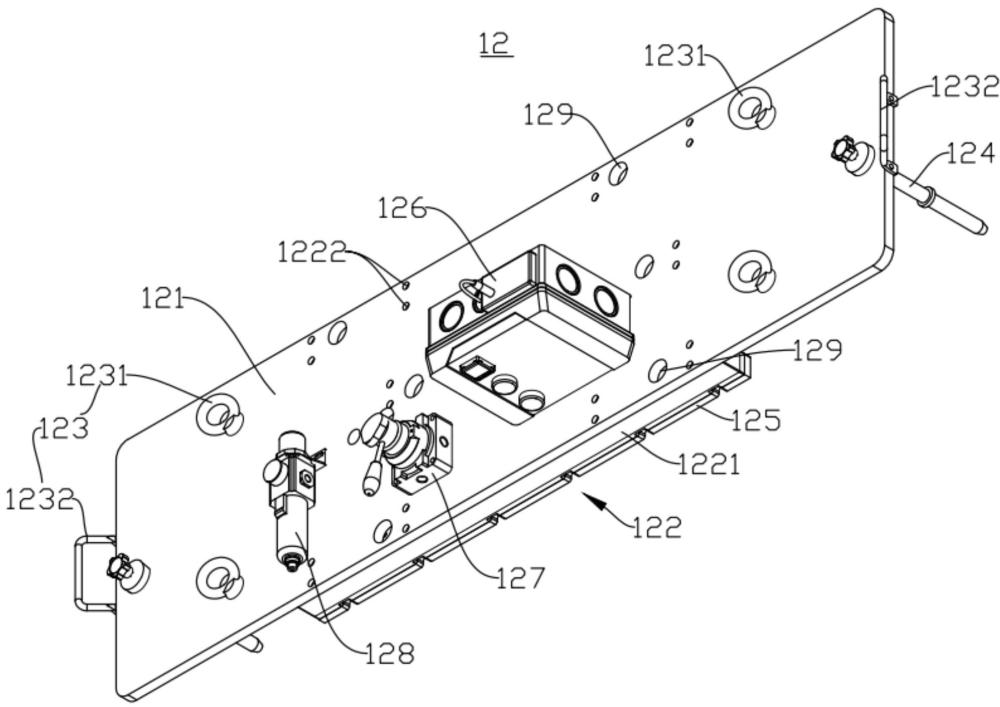

2、第一方面,本技术提供了一种线束隔离板装配机构,包括:吸取工装,包括第一支架和吸取组件;所述第一支架设有第一连接结构,所述第一连接结构用于与运输设备连接使所述第一支架移动,所述第一支架的延展面与待抓取的线束隔离板的延展面平行;所述吸取组件固定在所述第一支架的延展面上,且避开所述线束隔离板的线束区域设置,所述吸取组件用于吸附或释放所述线束隔离板。

3、由于第一支架上设有与运输设备连接的第一连接结构,运输设备可通过第一连接结构带动吸取工装移动。第一支架上设有避开线束区域的吸取组件,通过吸取组件吸附线束隔离板时,吸取组件避开强度最低的线束区域,只接触线束隔离板上强度较高的非线束区域,从而避免对线束造成损伤。此外,相较于传统的机械臂抓取线束隔离板,采用吸取组件吸附线束隔离板,可将提升线束隔离板所需的力分散在线束隔离板的延展面上,避免线束隔离板因受力集中而发生的损伤。

4、在一些实施例中,所述吸取组件设置在所述第一支架的远离边缘的位置,且对应所述线束隔离板的钯片设置。

5、通过在第一支架远离边缘的位置设置吸取组件,使吸取组件靠近第一支架的中心。通过将线束隔离板对应钯片设置,吸取组件吸取时只接触钯片,从而使受力点只集中在线束隔离板各部件中强度最高的钯片上,避开了线束隔离板上强度较低的部件,避免吸附的力对低强度的部件造成损伤。

6、在一些实施例中,所述吸取组件包括吸盘和吸盘底座,所述吸盘底座与所述第一支架连接,所述吸盘设置在所述吸盘底座上,用于吸附或释放所述线束隔离板。

7、吸盘通过吸盘底座设置在第一支架上,吸盘避开线束隔离板的线束区域设置,吸盘可对线束隔离板进行吸附或释放。在吸取时,吸盘只接触强度较高的非线束区域,从而避免对强度最低的线束区域造成损伤。

8、在一些实施例中,所述第一支架上设有多组第一固定结构,所述吸盘底座通过任一组第一固定结构与所述第一支架可拆卸连接。

9、由于吸盘底座通过第一固定结构与第一支架可拆卸连接,吸盘底座上设有吸盘。吸盘经常与线束隔离板接触,从而发生磨损。当吸盘损坏时,可从第一固定结构上拆下吸盘底座,更换为新的吸盘,避免吸盘损坏影响装配进度。并且,由于第一支架上设有多组第一固定结构,吸盘底座可从一个第一固定结构上拆下,安装在另一个第一固定结构上,从而更换吸盘的吸附位置,使吸盘能避开多种型号的线束隔离板的线束区域,增强吸取工装的兼容性,实现快速换型。

10、在一些实施例中,所述第一固定结构为设置在所述第一支架上的多组不同位置的吸盘底座安装孔。

11、由于第一固定结构为吸盘底座安装孔,吸盘底座配合吸盘底座安装孔来实现拆卸和安装,插拔方便且迅速,能够快速调整吸盘的位置。

12、在一些实施例中,所述吸盘底座与所述第一支架可活动连接,以使所述吸盘底座可相对于所述第一支架移动至至少两个不同的位置。

13、由于吸盘底座与第一支架可活动连接,吸盘底座设有吸盘,吸盘底座相对于第一支架移动,从而改变吸盘的位置。当需吸附的线束隔离板型号改变时,可移动吸盘底座,使吸盘避开不同种类的线束隔离板的线束区域,增强了吸取工装的兼容性。

14、在一些实施例中,所述吸取工装还包括移动机构,所述移动机构与所述吸盘底座连接,用于驱动所述吸盘底座可相对于所述第一支架移动。

15、吸盘底座通过移动机构可相对于第一支架移动,吸盘底座上设有吸盘,从而带动吸盘相对于第一支架移动。当需吸附的线束隔离板型号改变时,可移动吸盘底座,使吸盘避开不同种类的线束隔离板的线束区域,增强了吸取工装的兼容性。

16、在一些实施例中,所述移动机构包括设于所述第一支架的滑轨和能够驱动所述吸盘底座移动的气缸,所述吸盘底座与所述滑轨滑动连接。

17、通过在第一支架上设置滑轨,吸盘底座与滑轨滑动连接,实现了吸盘底座相对于第一支架的移动。只需推动吸盘底座,即可改变吸盘的位置,兼容不同种类的线束隔离板。操作简单,换型快速,省时省力。通过设置能驱动吸盘底座的气缸,可实现电操作,使用方便,避免人工操作的误差。

18、在一些实施例中,所述吸取工装还包括设置在所述第一支架上的第一定位结构,所述第一定位结构具有沿所述吸取组件吸取方向设置的定位部,所述第一定位结构用于与其他工装的对应结构匹配,以阻止互相之间沿非吸取方向的相对位移。

19、通过在第一支架上设置第一定位结构,并且第一定位结构可与其他工装的对应结构匹配,实现了吸取工装和其他工装间的定位。由于第一定位结构具有沿吸取组件吸取方向设置的定位部,使吸取工装和其他工装无法再非吸取方向发生位移。结构简单,装配的精准性强。

20、在一些实施例中,所述第一定位结构包括朝向所述吸取组件吸取方向的定位销,所述定位销用于与装配平台的对应结构配合,以阻止所述吸取工装和所述装配平台之间沿非吸取方向的相对位移。

21、由于定位销与装配平台的对应结构配合,且定位销朝向吸取组件的吸取方向设置,使吸取工装和装配平台可通过定位销实现定位,阻止吸取工装和装配平台间沿非吸取方向的位移。

22、在一些实施例中,所述第一定位结构包括设置在所述第一支架上的定位凹槽,所述定位凹槽用于与定位平台的对应结构配合,以阻止所述吸取工装和所述定位平台之间沿非吸取方向的相对位移。

23、由于第一支架上设有定位凹槽,定位凹槽可与定位平台的对应结构配合,定位平台的对应结构和定位凹槽配合后,阻止吸取工装和定位平台间沿非吸取方向的位移。

24、在一些实施例中,所述吸取工装还包括缓冲件,所述缓冲件设置在所述吸取组件朝向所述线束隔离板的一侧,在所述吸取组件吸附所述线束隔离板的情况下,所述缓冲件与所述线束隔离板抵接。

25、由于吸取组件朝向线束隔离板的一侧设有缓冲件,吸取组件吸附线束隔离板时,线束隔离板与缓冲件直接接触,而不与吸取组件接触,通过缓冲件分散并缓冲线束隔离板与吸取组件间的压力。

26、在一些实施例中,所述缓冲件为设于所述吸取组件的弹性垫,所述弹性垫上开设多个吸气孔,所述吸取组件通过所述吸气孔将所述线束隔离板吸附。

27、由于吸取组件朝向线束隔离板的一侧设有弹性垫,吸附时,弹性垫与线束隔离板直接接触,通过自身的弹性分散并缓冲线束隔离板与吸取组件间的压力。弹性垫上开设吸气孔,使吸取组件通过吸气孔实现正常吸附。

28、在一些实施例中,所述吸取工装还包括设置在所述第一支架上的真空发生器组件,所述真空发生器组件与所述吸取组件连通,用于向所述吸取组件提供吸取所述线束隔离板的动力。

29、通过在第一支架上设置真空发生器组件,从而提供吸取组件吸附线束隔离板所需的动力。

30、在一些实施例中,所述真空发生器组件包括真空发生器、气动开关阀和气动二联件,所述真空发生器依次经过所述气动二联件、所述气动开关阀与所述吸取组件连通。

31、通过真空发生器提供吸取组件吸取线束隔离板的动力。气动二联件根据吸取组件内的气压控制气动开关阀的开度,从而稳定吸取组件内的气压。气动二联件还用于过滤空气,过滤来自吸取组件的空气。

32、在一些实施例中,所述第一支架上对应所述吸取组件的位置开设安全孔,所述安全孔与所述吸取组件连通。

33、通过在第一支架开设与吸取组件连通的安全孔,维持气体的流通,防止吸取组件内部的气压过小。

34、在一些实施例中,所述第一连接结构为设置在所述第一支架上的第一吊环。

35、通过第一吊环与运输设备连接,将吸取工装吊运到指定位置。

36、在一些实施例中,还包括设置在定位平台的定位工装,所述定位工装包括第二支架和第二定位结构,所述第二支架用于承载所述线束隔离板;所述第二定位结构设置于所述第二支架,用于与所述第一定位结构配合,以阻止所述吸取工装和所述定位平台之间沿非吸取方向的相对位移。

37、由于定位工装包括第二定位结构,第二定位结构可与第一定位结构配合,从而使定位工装和吸取工装相互定位。由于第一定位结构具有沿吸取组件吸取方向设置的定位部,可阻止吸取工装和定位平台间沿非吸取方向的相对位移。

38、在一些实施例中,所述第二定位结构为设置在所述第二支架上的顶柱,所述顶柱沿所述第二支架朝向上方凸起,在所述顶柱与所述第一定位结构配合的情况下,所述顶柱将所述吸取工装支撑顶起,以使所述吸取组件与所述第二支架上表面具有避让间隙。

39、由于第二支架上设有向上方凸起的顶柱,顶柱与第一定位结构配合后,不仅能阻止定位工装和吸取工装间沿非吸取方向发生位移,还能通过顶柱将吸取工装顶起,使定位工装和吸取工装间保留安全间隙。

40、在一些实施例中,所述定位工装还包括设置在所述第二支架上的限位件,所述限位件用于围成匹配所述线束隔离板的外轮廓的定位空间。

41、通过在第二支架上设置限位件,且限位件围成匹配线束隔离板的外轮廓的定位空间,在吸取工装带动线束隔离板移动至定位工装,通过第一定位结构和第二定位结构配合定位后,释放线束隔离板,使线束隔离板掉落至限位件围成的定位空间中,实现线束隔离板位置的纠偏。

42、在一些实施例中,所述限位件面对所述定位空间的一侧设有导向斜面,所述导向斜面的上端朝向远离所述定位空间的方向倾斜,以使所述定位空间远离所述第二支架的端部的平面层轮廓大于所述定位空间靠近所述第二支架的端部的平面层轮廓。

43、由于限位件面对定位空间的一侧设有导向斜面,导向斜面的上端朝向远离定位空间的方向倾斜,即使下落的线束隔离板相对于定位空间具有一定的偏差,也能够将线束隔离板容易地引导进定位空间。

44、在一些实施例中,所述限位件与所述第二支架滑动连接,用于所述限位件滑动调整所述定位空间的尺寸。

45、通过将限位件与第二支架滑动连接,限位件相对于第二支架滑动可改变自身相对于第二支架的位置,进而改变限位件之间的距离,从而改变定位空间的尺寸。使限位件可适用于尺寸不同的线束隔离板的定位,兼容性强。

46、在一些实施例中,所述第二支架上设有多个支撑件,多个所述支撑件避开所述线束隔离板的线束区域设置,以支撑所述线束隔离板。

47、通过在第二支架上设置避开线束区域的支撑件,使线束隔离板被释放下落到定位工装后,线束隔离板上强度最低的线束区域被架空,只有非线束区域与支撑件接触。避免线束隔离板掉落到定位工装时受到的冲击力损伤到线束区域。

48、在一些实施例中,所述第二支架还设有第二连接结构,所述第二连接结构用于与所述运输设备连接使所述定位工装移动。

49、运输设备通过第二连接结构可带动定位工装移动。

50、在一些实施例中,所述定位工装还包括支撑腿,所述支撑腿与所述第二支架连接,以支撑所述第二支架和调节所述第二支架的高度。

51、通过在第二支架设置支撑腿,实现了对定位工装的支撑。并且支撑腿还可用来调节第二支架的高度,便于定位工装与吸取工装间高度的适配。

52、在一些实施例中,还包括上料托盘,所述上料托盘设置于上料平台上,用于承载待吸取的所述线束隔离板;所述上料托盘上设有第三定位结构,用于与所述第一定位结构配合,以阻止所述吸取工装和所述上料平台之间沿非吸取方向的相对位移。

53、由于上料托盘设有与第一定位结构配合的第三定位结构,第一定位结构设置在吸取工装上,第一定位结构与第三定位结构配合后,吸取工装和上料托盘间的位置相固定。由于第一定位结构具有沿吸取组件吸取方向设置的定位部,可阻止吸取工装和上料平台间沿非吸取方向的相对位移。

54、第二方面,本技术提供了一种电池生产线,包括:装配平台;如上所述的线束隔离板装配机构;运输设备,所述运输设备至少用于将所述线束隔离板装配机构运输至装配平台。

55、由于电池生产线中配备了上述的线束隔离板装配机构,吸取线束隔离板时能够避开线束隔离板上的低强度区域,分散线束隔离板的受力,实现对线束隔离板的无损伤装配。

56、在一些实施例中,所述线束隔离板装配机构包括吸取工装、定位工装和上料托盘;所述电池生产线还包括上料平台和定位平台,所述上料托盘设置在所述上料平台,所述定位工装设置在所述定位平台;所述运输设备至少用于将所述吸取工装从所述上料平台运输至所述定位平台,以及从所述定位平台运输至所述装配平台。

57、通过吸取工装将线束隔离板从上料平台的上料托盘上吸取,通过运输设备将吸取工装移动至定位平台,吸取工装释放线束隔离板到定位平台的定位工装进行定位,吸取工装吸取定位后的线束隔离板到装配平台完成后续装配。以此实现精准的装配。

58、在一些实施例中,所述吸取工装设有第一定位结构,所述定位工装设有第二定位结构,所述上料托盘设有第三定位结构,所述装配平台设有第四定位结构;所述第一定位结构可与所述第二定位结构配合,以限制所述吸取工装和所述定位工装之间的相对位移;所述第一定位结构可与所述第三定位结构配合,以限制所述吸取工装和所述上料托盘之间的相对位移;所述第一定位结构可与所述第四定位结构配合,以限制所述吸取工装和所述装配平台之间的相对位移。

59、通过第一定位结构和第二定位结构配合,可实现吸取工装和定位工装间的定位;通过第一定位结构和第三定位结构配合,可实现吸取工装和上料托盘间的定位;通过第一定位结构和第四定位结构配合,可实现吸取工装和装配平台间的定位。以此实现精准装配。

60、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!