电池单元堆叠、制造电池单元堆叠的方法以及用于在电池单元堆叠上形成对齐标记的对齐标记成型设备与流程

本技术要求2022年5月24日提交的第10-2022-0063601号韩国专利申请和2023年5月23日提交的第10-2023-0066513号韩国专利申请的优先权,其全文通过引用并入于此。本发明涉及一种电池单元堆叠、制造电池单元堆叠的方法以及用于在电池单元堆叠上形成对齐标记的对齐标记成型设备。更具体地说,本发明涉及一种电池单元堆叠、制造电池单元堆叠的方法和用于在电池单元堆叠上形成对齐标记的对齐标记成型设备,该电池单元堆叠包括具有对齐标记的软包形电池单元,通过该对齐标记可以将软包形电池单元容易地、准确地彼此对齐。

背景技术:

1、锂二次电池不仅可以大幅减少化石燃料的使用,而且锂二次电池在使用能量时不会产生副产品,因此具有可充电性和高能量密度的锂二次电池作为具有环保特性的新能源备受关注。

2、锂二次电池可根据其形状进行分类。具体而言,锂二次电池可分为将电极组件插入金属罐中制造的圆柱形电池单元、将电极组件插入金属罐中制造的棱柱形电池单元、和将电极组件插入由包括树脂层和金属层的层压片制成的电池壳体中制造的软包形电池单元。

3、其中,软包形电池单元具有易变形、能量密度高的优点。

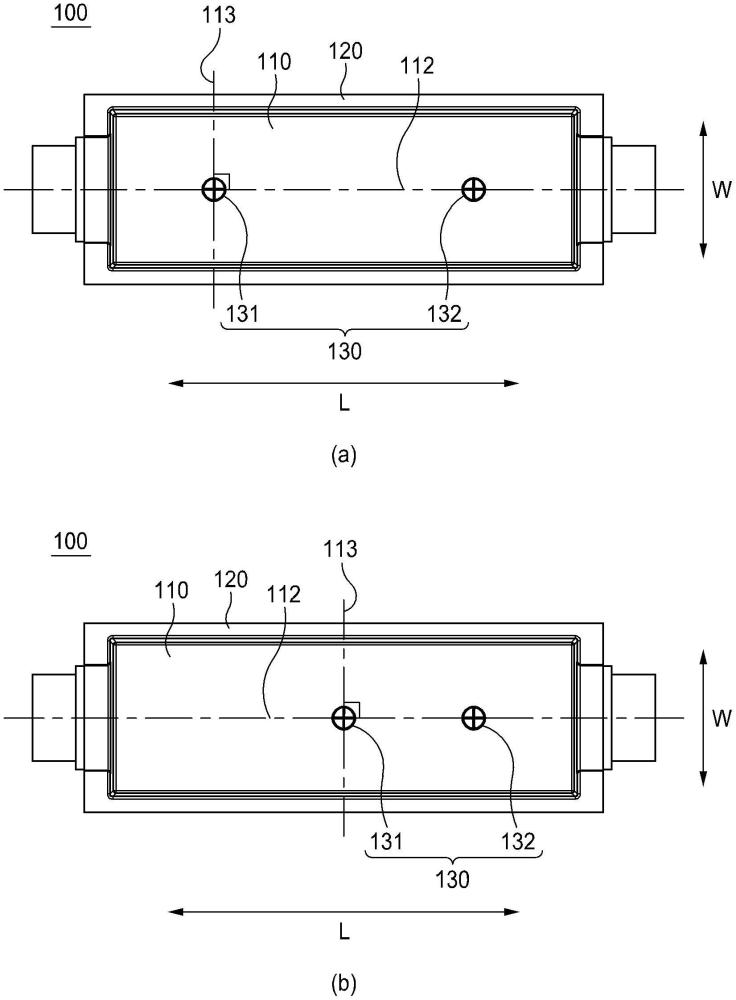

4、图1是一般的软包形电池单元的正视图和平面视图。

5、参考图1,软包形电池单元一般包括容纳部110和密封部120,当观察软包形电池单元的矩形大面积外表面时,容纳部110位于中心且其中容纳有电极组件,密封部120位于容纳部110的外围并且是软包形电池单元的密封区域。

6、一般来说,为了制造软包形电池单元的电池壳体,可以在模具上放置层压片,该模具具有用于形成容纳部的凹槽,并且可以使用冲头压制层压片以生产具有容纳部和密封部的电池壳体。

7、对于如上所述制造的电池壳体,在容纳部的侧面111处必须设置用于在形成电池壳体后将电池壳体从模具中取出的梯度角r。此外,容纳部110的角部是倒圆的,以防止在电池壳体成型过程中撕裂层压片。因此,容纳部的侧面111相对于容纳部的底部是倾斜的,并且容纳部的角部是弯曲的,因此很难设置用于在观察软包形电池单元的矩形大面积外表面的方向上测量软包形电池单元的精确尺寸的参考。

8、图1中,w1表示软包形电池单元的总宽度w的最大值,w2表示容纳部110在软包形电池单元的总宽度w上的最大值,w3表示容纳部110在软包形电池单元的总宽度w上的最小值。

9、由于软包形电池单元的密封部120的刚性不高,因此在电池单元制造过程中或尺寸测量过程中,密封部容易发生弯曲等变形。因此,在基于密封部120的形状进行尺寸测量或对齐定位时,往往会产生很大的误差,从而不容易精确控制公差。

10、另外,考虑到容纳部的侧面111是弯曲的或倾斜的,不容易为w2和w3分别设置参考。

11、因此,当基于每个软包形电池单元的外周将多个软包形电池单元进行堆叠,以制造多个软包形电池单元以对齐状态容纳的电池模块或电池组时,很难在堆叠方向上精确对齐多个软包形电池单元的位置。

12、图2是示出根据专利文献1的二次电池尺寸测量设备的概念的透视图。

13、参考图2,二次电池尺寸测量设备包括紫外线照射单元30和激光测量单元40,紫外线照射单元30配置成用紫外光照射软包形电池单元100的荧光参考标记20,该荧光参考标记20形成于软包形电池单元的中心,激光测量单元40包括激光照射部41、光接收部42和计算部43。

14、光接收部42接收照射在软包形电池单元100上的激光反射,并接收在紫外线照射单元30辐射的紫外光照射下由荧光参考标记20发出的荧光,计算部43分析光接收部42的数据以基于荧光参考标记20计算出软包形电池单元100的尺寸。

15、专利文献1提出了计算单个软包形电池单元的总宽度、总长度和厚度的技术,但没有提出在多个软包形电池单元堆叠对齐时最小化位置公差的技术。

16、同时,当多个软包形电池单元紧密地面对面接触并受压时,为了防止电池模块的性能和安全性下降,所有电极必须均匀受压。然而,如果在软包形电池单元之间没有精确对齐的状态下对软包形电池单元施压,则未对齐的软包形电池单元的电极可能存在未受压区域。

17、如果如前所述完全实现电极之间的接触,可能会出现电阻增加、锂析出等问题,从而影响软包形电池单元的性能和安全性。

18、因此,需要一种技术来方便、准确地对齐软包形电池单元的位置,从而防止电池单元性能下降,并且提高电池单元的安全性。

19、(现有技术文献)

20、(专利文献1)韩国专利申请公开号2019-0051831(2019.05.15)

技术实现思路

1、[技术问题]

2、本发明是针对上述问题而做出的,本发明的目的是提供一种具有对齐标记的电池单元堆叠、制造电池单元堆叠的方法以及用于在电池单元堆叠上形成对齐标记的对齐标记成型设备,通过该对齐标记,多个软包形电池单元易于准确地相互堆叠和对齐。

3、[技术方案]

4、为了实现上述目的,本发明提供了一种堆叠了多个软包形电池单元的电池单元堆叠,每个软包形电池单元包括在容纳部的底部形成的对齐标记,所述容纳部配置成容纳电极组件,多个软包形电池单元进行堆叠使得在软包形电池单元上分别形成的对齐标记在堆叠方向上完全重叠。

5、对齐标记可包括第一对齐标记和第二对齐标记,连接第一对齐标记和第二对齐标记的假想连接线可平行于软包形电池单元的总长度方向。

6、对齐标记可以是从墨标、激光雕刻和贴纸组成的组中选择的至少一个。

7、此外,本发明提供了一种制造电池单元堆叠的方法,所述方法包括:(a)将层压片放置在模具上;(b)使用冲头将层压片压制成电池壳体;(c)在电池壳体的底部形成对齐标记;(d)在电池壳体中容纳电极组件并密封电池壳体以制造软包形电池单元;(e)堆叠软包形电池单元使得软包形电池单元的对齐标记在堆叠方向上重叠,其中,步骤(c)是在电池壳体的底部的恒定位置进行冲压、油墨印刷、激光束照射或贴纸施加的工序。

8、形成对齐标记的步骤可以在使用冲头压制层压片的状态下进行。

9、本发明提供了一种用于在电池单元堆叠上形成对齐标记的对齐标记成型设备,包括:具有凹槽的模具、位于模具上方的冲头以及标记构件,所述凹槽配置为形成容纳电极组件的容纳部,所述冲头配置为压制层压片,所述标记构件配置为在层压片的容纳部的底部的外表面形成对齐标记。

10、模具可设有至少两个开口,所述开口在与凹槽垂直的方向上穿过凹槽的底部形成。

11、每个开口可以形成在穿过模具总宽度的中心线并且平行于模具总长度的直线上。

12、标记构件可通过每个开口插入以形成对齐标记。

13、标记构件可以是冲压装置、油墨印刷装置、激光雕刻装置或贴纸施加装置。

14、至少两个开口可包括第一开口和第二开口,第一开口可形成于模具的凹槽的底部的中心,第二开口可形成于穿过第一开口并且平行于凹槽总长度的直线上。

15、此外,本发明可提供上述构造的各种组合。

16、[有益效果]

17、从上面的描述可以明显地看出,根据本发明的电池单元堆叠包括软包形电池单元,每个软包形电池单元具有形成在其外表面上的对齐标记,因此可以准确且容易地将多个软包形电池单元在堆叠方向上对齐。

18、此外,根据本发明的对齐标记成型设备在软包形电池单元的外表面上的恒定位置形成对齐标记,其中对齐标记可作为测量软包形电池单元的尺寸的参考。

19、基于在每个软包形电池单元上形成的对齐标记,可以精确地实施软包形电池单元在堆叠方向上的对齐,从而可以在制造电池单元堆叠时减小堆叠方向上的位置对齐公差。

20、此外,当软包形电池单元彼此紧密接触时,可以使软包形电池单元的受压表面均衡,从而可以防止电阻增加,并且延长软包形电池单元的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!