一种沟槽隔离结构及其形成方法与流程

本申请涉及半导体,具体而言,涉及一种沟槽隔离结构及其形成方法。

背景技术:

1、在当今半导体制备过程中,沟槽隔离是半导体制备过程的前道工序中最重要和最复杂的工序之一,沟槽隔离工艺已经被广泛应用于0.25微米以下的半导体制造工艺技术中。随着特征尺寸的不断降低,沟槽隔离工艺也在不断的改进和发展。对于浅沟槽隔离工艺的基本要求是:当大量的晶体管器件等集成到越来越小的芯片上时,它能很好的把每一个微小器件绝缘隔离,同时又不会影响这些器件的工作特性。具体的,在晶圆上形成多个沟槽并在沟槽的底壁、侧壁以及外沿上形成隔离层以实现对各个微小器件的绝缘隔离。

2、现有技术采用热氧化工艺氧化衬底靠近沟槽的材料以形成隔离结构,当沟槽的深度较大时,采用热氧化工艺具有以下缺点:1)沟槽底部形成氧化层的厚度远远小于表面和侧壁厚度,使得沟槽底壁的隔离层无法达到预期要求,会影响耐压,导致耐压较低;2)热氧工艺采用氧气或者氮气与衬底发生反应形成隔离层,会消耗沟槽周边的衬底材料,缩小台面宽度,减低器件窗口。

技术实现思路

1、本申请的目的在于提供一种沟槽隔离结构及其形成方法,能够在提高耐压的同时减少对衬底的消耗。

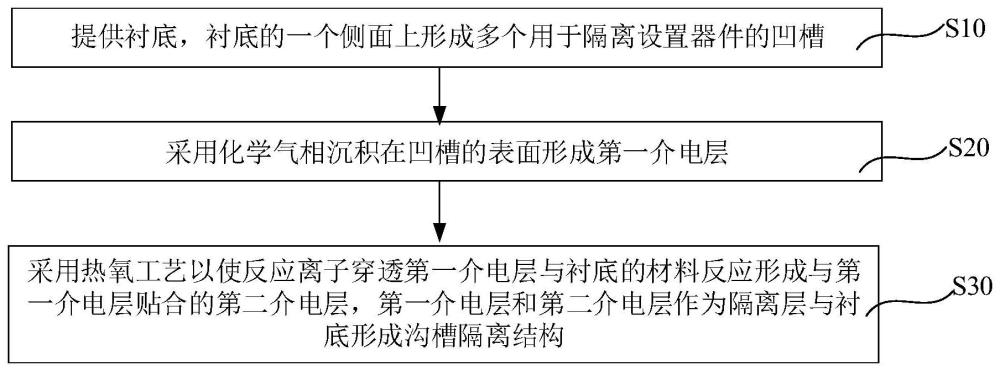

2、本申请的实施例一方面提供了一种沟槽隔离结构形成方法,包括:提供衬底,衬底的一个侧面上形成多个用于隔离设置器件的凹槽;采用化学气相沉积在凹槽的表面形成第一介电层;采用热氧工艺以使反应离子穿透第一介电层与衬底的材料反应形成与第一介电层贴合的第二介电层,第一介电层和第二介电层作为隔离层与衬底形成沟槽隔离结构。

3、作为一种可实施的方式,采用热氧工艺以使反应离子穿透第一介电层与衬底的材料反应形成与第一介电层贴合的第二介电层包括:衬底为硅衬底,采用高温湿氧工艺,使得氧离子穿过第一介电层与硅衬底的材料反应生成第二氧化硅层。

4、作为一种可实施的方式,氧离子穿过第一介电层与硅衬底的材料反应生成第二氧化硅层的同时,氧离子与第一介电层反应以致密第一介电层。

5、作为一种可实施的方式,高温湿氧工艺的温度在1000-1200℃之间,氧化速率在120-150a/min之间。

6、作为一种可实施的方式,采用化学气相沉积在凹槽的表面形成第一介电层采用的原材料为四乙氧基硅烷,以使第一介电层为第一氧化层。

7、作为一种可实施的方式,第一氧化层的厚度在500-1500a之间。

8、作为一种可实施的方式,化学气相沉积的沉积温度在600-700℃之间,沉积速率在25-30a/min之间。

9、作为一种可实施的方式,化学气相沉积时的压强在450-550mt之间。

10、本申请的实施例另一方面提供了一种沟槽隔离结构,采用上述的沟槽隔离结构形成方法制备而成,包括衬底,衬底的一个侧面设置有多个用于隔离设置器件的凹槽,多个凹槽的表面上依次铺设有第二介电层和第一介电层。

11、本申请实施例的有益效果包括:

12、本申请提供的沟槽隔离结构形成方法,包括:提供衬底,衬底的一个侧面上形成多个用于隔离设置器件的凹槽;采用化学气相沉积在凹槽的表面形成第一介电层,在凹槽的表面形成第一介电层,不与凹槽表面的材料反应,从而减少了对衬底的消耗。采用热氧工艺以使反应离子穿透第一介电层与衬底的材料反应形成与第一介电层贴合的第二介电层,第一介电层和第二介电层作为隔离层与衬底形成沟槽隔离结构,热氧化工艺过程中,在第一介电层较厚的地方,氧气穿透的速度较慢,从而生成的第二介电层的厚度较薄;在第一介电层较薄的地方,氧气穿透的速度较快,从而生成的第二介电层的厚度较厚,第一介电层和第二介电层作为隔离层,热氧化工艺对第二介电层的厚度调整使得隔离层的厚度较为均匀,从而避免厚度不均匀带来的耐压较低的问题。因此,本申请实施例的沟槽隔离结构的形成方法,能够在提高耐压的同时减少对衬底的消耗。

技术特征:

1.一种沟槽隔离结构形成方法,其特征在于,包括:

2.根据权利要求1所述的沟槽隔离结构形成方法,其特征在于,所述采用热氧工艺以使反应离子穿透所述第一介电层与所述衬底的材料反应形成与所述第一介电层贴合的第二介电层包括:

3.根据权利要求2所述的沟槽隔离结构形成方法,其特征在于,所述氧离子穿过第一介电层与硅衬底的材料反应生成第二氧化硅层的同时,所述氧离子与所述第一介电层反应以致密所述第一介电层。

4.根据权利要求2所述的沟槽隔离结构形成方法,其特征在于,所述高温湿氧工艺的温度在1000-1200℃之间,氧化速率在120-150a/min之间。

5.根据权利要求1所述的沟槽隔离结构形成方法,其特征在于,所述采用化学气相沉积在所述凹槽的表面形成第一介电层采用的原材料为四乙氧基硅烷,以使所述第一介电层为第一氧化层。

6.根据权利要求5所述的沟槽隔离结构形成方法,其特征在于,所述第一氧化层的厚度在500-1500a之间。

7.根据权利要求5所述的沟槽隔离结构形成方法,其特征在于,所述化学气相沉积的沉积温度在600-700℃之间,沉积速率在25-30a/min之间。

8.根据权利要求5所述的沟槽隔离结构形成方法,其特征在于,所述化学气相沉积时的压强在450-550mt之间。

9.一种沟槽隔离结构,其特征在于,采用权利要求1-8任一项所述的沟槽隔离结构形成方法制备而成,包括衬底,所述衬底的一个侧面设置有多个用于隔离设置器件的凹槽,多个凹槽的表面上依次铺设有第二介电层和第一介电层。

技术总结

本申请公开了一种沟槽隔离结构及其形成方法,涉及半导体技术领域,本申请的沟槽隔离结构形成方法,包括:提供衬底,衬底的一个侧面上形成多个用于隔离设置器件的凹槽;采用化学气相沉积在凹槽的表面形成第一介电层;采用热氧工艺以使反应离子穿透第一介电层与衬底的材料反应形成与第一介电层贴合的第二介电层,第一介电层和第二介电层作为隔离层与衬底形成沟槽隔离结构。本申请提供的沟槽隔离结构及其形成方法,能够在提高耐压的同时减少对衬底的消耗。

技术研发人员:杜盼晓,王友伟,戴凯,葛雯宇

受保护的技术使用者:捷捷微电(南通)科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!