一种硅晶片增厚的方法与流程

本发明属于增材制造,涉及利用增材制造技术对硅晶片进行增厚的方法。

背景技术:

1、硅晶片,作为半导体工业中的基础材料,其厚度是半导体制造和微电子工程中一个至关重要的参数。硅晶片的厚度不仅影响其机械性能,还可能影响器件的电气特性。在实际生产中,硅晶片的厚度会受到制造工艺的限制。

2、在单晶硅的切割过程中,硅片表面会留下锯痕和一定深度的损伤层(通常约20~50μm)。通过精磨工艺,可以有效地去除这些锯痕和损伤层,从而获得更加平滑的表面。

3、然而,经过精磨工艺处理后的硅晶片,其厚度常常与实际应用需求的厚度存在较大的差异,而且经常出现同一批次采购的硅晶片精磨后的厚度不一致的情况。

4、例如,某型号微电子器件所需硅晶片厚度为420μm,一批次的硅晶片精磨后的厚度为220~260μm,达不到应用需求。导致硅晶片精磨后厚度不符合要求的原因,包括但不限于研磨参数选择不当、磨料粒径不适当、设备精度不足、操作控制不精确、硅片原始厚度不均匀、研磨过程中的磨损等。

5、而硅晶片的厚度又是一个重要的参数,因此,需要进行垫高增厚处理。

6、为了对厚度不足的硅晶片进行增厚,传统的做法是采用手工贴铜箔。

7、在实现本发明过程中,发明人发现手工贴铜箔的方法虽然简单,但至少存在如下技术问题中的一个问题:

8、a、手工贴铜箔的过程难以保证厚度的精确性,导致最终产品的一致性和可重复性较差;在当前的铜箔生产技术中,铜箔的厚度型号通常包括10、20、30、40和50μm等规格。当需要特定厚度的铜箔时,例如160μm,由于没有现成的160μm厚度的铜箔,就得通过多层铜箔的重复粘接来实现。在这个过程中,中间层需要有粘胶层来确保各层铜箔之间的粘合。因此,为了达到目标的160μm厚度,只能控制粘胶层的厚度。比如:选择50μm+50μm+40μm的铜箔组合,通过将粘胶层总厚控制在20μm,从而累积到160μm的厚度。厚度控制操作要求高,并且厚度不稳定,误差较大,精度低。

9、b、由于手工操作具有不稳定性,铜箔与硅晶片之间的粘合强度可能会有所不同,进而影响到产品的稳定性和可靠性。当需要较厚的粘胶层时,施加的压力较小,这可能导致气泡的产生或者鼓包现象;而当需要较薄的粘胶层时,施加的压力较大,可能会导致粘接不均匀的问题。

技术实现思路

1、鉴于此,本发明目的在于提供一种能够精准控制硅晶片增高厚度的方法,并且增高后的硅晶片产品稳定性更高。

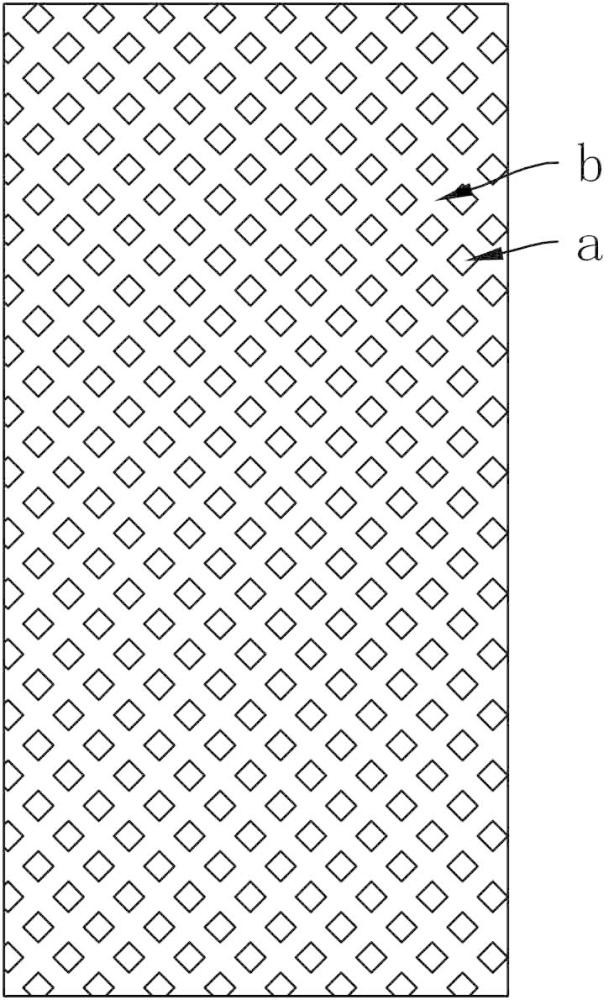

2、发明人通过长期的探索和尝试,以及多次的实验和努力,不断的改革创新,为解决以上技术问题,本发明提供的技术方案是,提供一种硅晶片增厚的方法,在精磨后的硅晶片的一个面上逐层沉积纳米银墨水层和介电墨水层并固化,所述介电墨水层为网格状,所述纳米银墨水层为点状,纳米银墨水点被包覆在介电墨水网格内。

3、根据本发明硅晶片增厚的方法的一个实施方式,使用打印设备,包括以下步骤:

4、s1、测量硅晶片的厚度,测量精度为0.1~1μm;计算硅晶片需求厚度与实际厚度差h,根据晶片形状制作厚度为h的3d打印文件;

5、s2、清洁硅晶片表面,清除其表面杂质;

6、s3、使用高温胶带将硅晶片固定在打印基板上,确保硅晶片在打印过程中位置稳定;

7、s4、对打印平台进行抽真空操作,固定打印基板;

8、s5、使用纳米银墨水和介电墨水为打印材料,执行打印程序;

9、s6、打印完成后,等待打印平台慢冷至室温,完成硅晶片增厚处理。

10、根据本发明硅晶片增厚的方法的一个实施方式,所述打印设备为dragonfly 3d打印机。

11、根据本发明硅晶片增厚的方法的一个实施方式,所述纳米银墨水粘度为20cp,密度1.82g/ml,银含量50%。

12、根据本发明硅晶片增厚的方法的一个实施方式,所述介电墨水粘度为9.3~15cp,密度为1.18g/ml。

13、根据本发明硅晶片增厚的方法的一个实施方式,所述步骤s5中,打印平台温度为135~145℃。

14、根据本发明硅晶片增厚的方法的一个实施方式,步骤s5中,室内环境温度为18~21℃;湿度为35%~55%。

15、根据本发明硅晶片增厚的方法的一个实施方式,所述步骤s6中,慢冷为自然冷却。

16、根据本发明硅晶片增厚的方法的一个实施方式,所述厚度h为20~3000μm。

17、根据本发明硅晶片增厚的方法的一个实施方式,所述纳米银墨水层和介电墨水层的厚度为0.2~0.5μm。

18、本发明在硅晶片上精准的增厚,使其厚度达到预设的要求,与现有技术相比,上述技术方案中的一个技术方案具有如下优点:

19、a)本发明方法为硅晶片厚度调整提供了一种高效、精确的解决方案。

20、b)本发明可以实现微米级别的厚度控制,满足高性能硅晶片的需求,精确度更高。

21、c)与传统手工贴铜箔相比,本发明方法大大提高了生产效率。

22、d)本发明方法在批量生产中具有较好的重复性,保证了产品质量的稳定性。

23、e)与传统方法相比,本发明方法操作更加简便,减轻了工人的劳动强度。

24、f)本发明方法可以打印厚度在3mm以内的纳米银墨水层和介电墨水层,精度0.3μm。

技术特征:

1.一种硅晶片增厚的方法,其特征在于,在精磨后的硅晶片的一个面上逐层沉积纳米银墨水层和介电墨水层并固化,所述介电墨水层为网格状,所述纳米银墨水层为点状,纳米银墨水点被包覆在介电墨水网格内。

2.根据权利要求1所述的硅晶片增厚的方法,其特征在于,使用打印设备,包括以下步骤:

3.根据权利要求2所述的硅晶片增厚的方法,其特征在于,所述打印设备为dragonfly3d打印机。

4.根据权利要求2所述的硅晶片增厚的方法,其特征在于,所述纳米银墨水粘度为20cp,密度1.82g/ml,银含量50%。

5.根据权利要求2所述的硅晶片增厚的方法,其特征在于,所述介电墨水粘度为9.3~15cp,密度为1.18g/ml。

6.根据权利要求2所述的硅晶片增厚的方法,其特征在于,所述步骤s5中,打印平台温度为135~145℃。

7.根据权利要求6所述的硅晶片增厚的方法,其特征在于,步骤s5中,室内环境温度为18~21℃;湿度为35%~55%。

8.根据权利要求2所述的硅晶片增厚的方法,其特征在于,所述步骤s6中,慢冷为自然冷却。

9.根据权利要求2所述的硅晶片增厚的方法,其特征在于,所述厚度h为20~3000μm。

10.根据权利要求1所述的硅晶片增厚的方法,其特征在于,所述纳米银墨水层和介电墨水层的厚度为0.2~0.5μm。

技术总结

本发明公开一种硅晶片增厚的方法,属于增材制造技术领域,在精磨后的硅晶片的一个面上逐层沉积纳米银墨水层和介电墨水层并固化,所述介电墨水层为网格状,所述纳米银墨水层为点状,纳米银墨水点被包覆在介电墨水网格内。本发明方法为硅晶片厚度调整提供了一种高效、精确的解决方案。本发明可以实现微米级别的厚度控制,满足高性能硅晶片的需求,精确度更高。传统手工粘接的产品合格率只能达到70%,而本发明方法可以确保产品合格率达到98%以上。

技术研发人员:邓明旭,沈乾坤,杨光勇

受保护的技术使用者:绵阳新能智造科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!