一种电路板及其制造方法与流程

1.本技术属于印制电路板加工技术领域,尤其涉及一种电路板及其制造方法。

背景技术:

2.现有的印制电路板通常是由多层基材和多层导电线路层依次交叠设置形成的多层板,其中为了保护最外层的导电线路层,通常需要在最外层的导电线路层上设置阻焊油墨。阻焊油墨即为液态光致阻焊剂,是一种可以进行感光反应的环氧树脂和丙烯酸树脂,如丙二醇环氧树脂,酚醛清漆环氧树脂,中酚环氧树脂和乙基氨基甲酸乙酯等。

3.在印制电路板制作过程中,印制电路板上需要进行焊接或组装的位置全部裸露,而不需要焊接或组装的基材、导电线路层则需要全部用阻焊油墨覆盖住;阻焊油墨在使用前是粘稠状态,通过印刷、预烘、对位、曝光、显影、后固化等多道作业流程,可以将不需要焊接或组装的基材、导电线路层全部覆盖住,阻焊层具有防止导体电路的物理性断线,防止因桥连产生的短路以及避免焊料浪费等作用。

4.然而,现有技术中,通过阻焊油墨覆盖的方式会导致电路板的加工流程较长,物料消耗大;且阻焊油墨固化后,受外力挤压脱落风险高。

技术实现要素:

5.本技术提供一种电路板及其制造方法,以解决上述的技术问题。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种电路板的制造方法,所述电路板的制造方法包括:

7.准备基板;

8.在所述基板的一侧设置导电线路单元,其中所述导电线路单元包括多条导电线路,多条所述导电线路形成预设的线路图案;

9.在所述导电线路单元背对所述基板一侧盖设保护层,所述保护层包括粘接层和保护膜,所述保护膜设置在所述粘接层远离所述基板的一侧,所述保护层上开设有与所述线路图案相匹配的开口或者凹槽,多条所述导电线路均至少部分容置于所述开口或者凹槽内;相邻的两条所述导电线路之间通过所述保护层隔开。

10.可选地,所述保护层上的开口或者凹槽通过采用铣切成型的方式对所述保护层进行铣切加工形成。

11.可选地,所述铣切成型的方式包括:激光切割、铣床切割、水刀切割或者线性切割机切割。

12.可选地,所述保护层通过将所述绝缘胶设置到所述保护膜上形成,其中所述绝缘胶用于形成所述粘接层。

13.可选地,所述绝缘胶包括:热塑性树脂、热塑性树脂与pi复合物、热塑性pi胶膜、橡胶胶粘剂、聚醋酸乙烯共聚物、丙烯酸酯等中的至少一种。

14.可选地,所述保护膜包括pi膜。

15.可选地,所述导电线路单元的形成方法包括:

16.将导电金属片贴设于所述基板一侧表面;

17.对所述导电金属片进行切割或者蚀刻,以使得所述导电金属片形成组成所述预设图案的多条所述导线线路。

18.可选地,所述电路板的制造方法还包括:

19.将多个所述基板和多个所述导电线路单元依次层叠且交替设置,以形成多层电路板;

20.将所述保护层盖设于最外层的所述导电线路单元上。

21.可选地,在将多个所述基板和多个所述导电线路单元依次层叠且交替设置的步骤之后,且在将所述保护层盖设于最外层的所述导电线路单元上的步骤之前,还包括:

22.在所述多层电路板上开设导电孔,以将至少两层所述导电线路单元电连接,以使得所述多层电路板上的所述导电线路单元依形成预设的功能电路。

23.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种电路板,所述电路板包括:

24.基板;

25.导电线路单元,设置在所述基板的一侧,所述导电线路单元包括多条导电线路,多条所述导电线路形成预设的线路图案;

26.保护层,包括粘接层和保护膜,所述保护层盖设于所述导电线路单元背对所述基板一侧所述保护层包括粘接层和保护膜,所述保护膜设置在所述粘接层远离所述基板的一侧,所述保护层上开设有与所述线路图案相匹配的开口或者凹槽,多条所述导电线路均至少部分容置于所述开口或者凹槽内;相邻的两条所述导电线路之间通过所述保护层隔开。

27.可选地,所述保护膜具体为pi膜。

28.可选地,所述粘接层通过绝缘胶形成,所述绝缘胶包括:热塑性树脂、热塑性树脂与pi复合物、热塑性pi胶膜、橡胶胶粘剂、聚醋酸乙烯共聚物、丙烯酸酯等中的一种或多种的组合。

29.可选地,至少一条所述导电线路被包覆于所述粘接层和所述基板所形成1的容置空间中。

30.本技术的有益效果是:本技术实施例通过采用在电路板的预设导电线路上盖设由粘接层和保护膜组成的保护层,可以确保在电路板的上快速高效的形成导电线路的保护层,相较于采用常规的阻焊油墨方案,本技术提供的方案生产流程更加简单快捷,且生产效率更高;而且,不需要使用阻焊油墨,从而可以降低物料的消耗;同时在电路板的生产过程中不会挥发出刺激性气体,从而可以确保产品的环保性。

附图说明

31.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

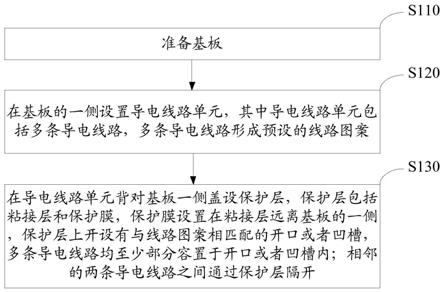

32.图1是本技术提供的一种电路板的制造方法一实施例的流程示意图;

33.图2是本技术提供的一种电路板一实施例的结构示意图;

34.图3是本技术提供的一种电路板另一实施例的结构示意图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

36.请参阅图1,图1是本技术提供的一种电路板的制造方法一实施例的流程示意图。电路板的制造方法的具体包括如下步骤:

37.s110:准备基板。

38.本步骤中,需要先制备基板,基板一般可以采用有机树脂材料等绝缘材料制成,例如基板可以由耐燃等级达到fr4的树脂材料制成。在其他实施例中,基板可以用增强材料浸以树脂胶黏剂,通过烘干、裁剪、叠合等工艺制成。

39.本步骤中,一般需要形成具有预设尺寸的基板。

40.s120:在基板的一侧设置导电线路单元,其中导电线路单元包括多条导电线路,多条导电线路形成预设的线路图案。

41.当完成步骤s110准备基板的步骤后,需要在基板上设置导电线路单元。其中,导电线路单元可以包括多条导电线路,多条导电线路形成预设的线路图案。

42.本步骤中,导电线路单元可以设置在基板的一侧,或者在其他实施例中,基板的相对两侧均可以设置该导电线路单元。

43.其中,需要注意的是,导电线路单元可以通过采用粘接剂将导电金属片粘贴到基板的一侧的表面上,通过对导电金属片进行蚀刻或者机械加工的方式,从而可以使得导电金属片可以形成能够形成预设线路图案的多条导电线路。其中,导电金属片的材质包括不限于铜、铝、铁、镍、金、银、铂族、铬、镁、钨、钼、铅、锡、铟、锌或其合金等。

44.s130:在导电线路单元背对基板一侧盖设保护层,保护层包括粘接层和保护膜,保护膜设置在粘接层远离基板的一侧,保护层上开设有与线路图案相匹配的开口或者凹槽,多条导电线路均至少部分容置于开口或者凹槽内;相邻的两条导电线路之间通过保护层隔开。

45.在步骤s120形成多条能够组成具有预设线路图案的导电线路之后,可以在导电线路远离基板的一侧盖设保护层。

46.本步骤中,保护层包括粘接层和保护膜,保护膜设置在粘接层远离基板的一侧。其中,粘接层的两侧可以分别贴设导电线路单元的承载面和保护膜一侧的表面。且保护层上开设有与线路图案相匹配的开口或者凹槽,多条导电线路均至少部分容置于开口或者凹槽内,相邻的两条导电线路之间通过保护层隔开。

47.其中,保护层可以单独成型后再贴设于导电线路单元上。

48.具体的,当保护层上设置的是开口时,可以通过将绝缘胶布满保护膜一侧的表面,然后在通过铣切成型的方式对保护层进行铣切加工,从而使得保护层上形成的开口可以跟多条导电线路形成线路图案相匹配,当将保护层贴设到导电线路单元上时,可以使得导电

线路单元中的导电线路均可以至少部分插设于该开口内,且相邻的两条导电线路之间通过粘接层或者粘接层和保护膜隔开。

49.当保护层上设置的是凹槽时,同样可以通过将绝缘胶布满保护膜一侧的表面,然后在通过铣切成型的方式对保护层进行铣切加工形成上述的凹槽,且该凹槽同样可以跟多条导电线路形成线路图案相匹配,当将保护层贴设到导电线路单元上时,可以使得导电线路单元中的导电线路均可以至少部分插设于该凹槽内,且相邻的两条导电线路之间通过粘接层或者粘接层和保护膜隔开。

50.或者在其他的实施例中,还可以通过先在双面绝缘胶带上开设与多条导电线路形成线路图案相匹配的开口,然后将形成该开口的双面绝缘胶带贴设到保护膜上,从而可以得到所需的保护层。当将此保护层贴设到导电线路单元上时,导电线路单元中的导电线路均可以至少部分插设于双面绝缘胶带与保护膜形成的凹槽内,且相邻的两条导电线路之间通过双面绝缘胶带形成的粘接层隔开。

51.可选的,上述的铣切成型的方式可以包括:激光切割、铣床切割、水刀切割或者线性切割机切割等。

52.本实施例中,绝缘胶包括:热塑性树脂(例如环氧树脂、酚醛树脂等)、热塑性树脂与pi(polyimide,聚酰亚胺)复合物、热塑性pi胶膜(pi中导入特定柔性基团)、橡胶胶粘剂、聚醋酸乙烯共聚物(乙烯-醋酸乙烯的共聚物等)、丙烯酸酯等中的至少一种;保护膜包括pi膜。

53.上述方案提供的是单层电路板的制造方法,进一步的,该方法还可以用于制造多层电路板。

54.多层电路板的制造方法与上述方法的区别在于:当制备多层电路板时,需要准备多个基板,并且可以在每一个基板的至少一侧设置如前文所述的导电线路单元,其中,每一导电线路单元均可以具有多条导电线路,且多条导电线路可以形成预设线路图案的;然后将多个基板和多个导电线路单元依次层叠且交替设置,以形成多层电路板。本步骤中,保护层可以盖设于最外层的导电线路单元上,以对多层电路板最外层的导电线路单元进行保护。

55.其中,需要注意的是,每一基板上的预设线路图案可以设为相同也可以设置为不同。其线路图案可以根据电路具体布局进行设计,在此不做限定。

56.进一步的,在将多个基板和多个导电线路单元依次层叠且交替设置的步骤之后,且在将保护层盖设于最外层的导电线路单元上的步骤之前,还包括:在多层电路板上开设导电孔,以将至少两层导电线路单元电连接,以使得多层电路板上的导电线路单元依形成预设的功能电路。其中,导电孔可以包括导电通孔、导电盲孔以及导电埋孔等。

57.进一步的,请参阅图2,图2是本技术提供的一种电路板一实施例的结构示意图。

58.电路板10包括多个基板110、多个导电线路单元120以及保护层130。其中,多个基板110和多个导电线路单元120依次交叠设置,保护层130盖设于最外层的导电线路单元120上,以对该导电线路单元120起到保护作用。

59.同样的,每一导电线路单元120均包括多条导电线路121,多条导电线路121可以形成预设的线路图案。其中,如图2所示,电路板10内层导电线路单元120的线路图案分布未体现。

60.保护层130包括粘接层131和保护膜132,保护膜132用于设置在粘接层131远离基板110的一侧,保护层130上开设有与最外层的导电线路单元120的线路图案相匹配的开口1301,多条导电线路121均至少部分容置于开口1301内,相邻的两条导电线路121之间通过保护层130隔开。

61.其中,保护层130的材质和制造方法可以与前文相同在此不做赘述。

62.其中,需要注意的是,对于多层电路板而言,不同层设置的导电线路单元120可以通过导电通孔、导电盲孔以及导电埋孔等导电孔进行连通,从而使得多层电路板上的各层导电线路单元120均可以形成所需的功能电路。其中,导电孔在图中未示出。

63.进一步的,请参阅图3,图3是本技术提供的一种电路板另一实施例的结构示意图。

64.电路板20包括多个基板210、多个导电线路单元220以及保护层230。其中,多个基板210和多个导电线路单元220依次交叠设置,保护层230盖设于最外层的导电线路单元220上,以对该导电线路单元220起到保护作用。

65.同样的,每一导电线路单元220均包括多条导电线路221,多条导电线路221可以形成预设的线路图案。

66.同样的,保护层230包括粘接层231和保护膜232,保护膜232用于设置在粘接层231远离基板210的一侧。

67.本实施例中的电路板与图2所示本实施例中的电路板的区别在于,保护层230上开设有与最外层的导电线路单元220的线路图案相匹配的凹槽2301,多条导电线路221均至少部分容置于开口2301内,相邻的两条导电线路221之间通过粘接层231隔开。

68.综上所述,本领域技术人员容易理解,本技术的有益效果是:本技术实施例通过采用在电路板的预设导电线路上盖设由粘接层和保护膜组成的保护层,可以确保在电路板的上快速高效的形成导电线路的保护层,相较于采用常规的阻焊油墨方案,本技术提供的方案生产流程更加简单快捷,且生产效率更高;因此,不需要使用阻焊油墨,从而可以降低物料的消耗;同时在电路板的生产过程中不会挥发出刺激性气体,从而可以确保产品的环保性。

69.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1