接触探针式连接器与主板转接的铜柱FPC及其制作方法与流程

接触探针式连接器与主板转接的铜柱fpc及其制作方法

技术领域

1.本发明涉及fpc板技术领域,尤其是涉及一种接触探针式连接器与主板转接的铜柱fpc及其制作方法。

背景技术:

2.随着信息技术的不断发展,计算机在日常生活中扮演了越来越重要的角色,相应计算机的硬件也得到飞速发展,特别是体现在处理器与存储器上,两个部件由电脑主板连接,一般存储器通过卡槽式连接器与主板连接,而处理器通常是通过接触探针式连接器与主板bga pad连接。但由于处理器的功能增加,相应的接触式连接器pin脚增多,主板的bga pad增多,主板的面积也增大。对于此类连接器的探针触点对应的主板pad的表面处理一般采用电镀镍金,其厚度大于0.38μm,此时的主板,再按传统的方法制作成电镀厚金的表面处理,则存在有两个难度:(1)由于主板面积增加,电镀厚金的pad增多,并且镀金厚度达到0.38μm以上,镀金成本会大幅增加;(2)由于处理器功能增多,相应bga pad的pitch变得更小,排列更加紧密,bga pad的镀金引线无法引出。

技术实现要素:

3.本发明要解决的技术问题是提供一种接触探针式连接器与主板转接的铜柱fpc及其制作方法,节省了主板镀金面积成本,同时也解决了主板电镀引线layout难点。

4.为了解决上述技术问题,本发明提供一种接触探针式连接器与主板转接的铜柱fpc的制作方法,包括以下步骤:

5.步骤一、下料;使用由pi层与铜箔层复合的无胶基材作为基材板;

6.步骤二、钻孔;在无胶基材上钻设导气孔和对位孔;

7.步骤三、激光打孔;在无胶基材上与主板上bga pad的位置一一对应的铜柱位处的pi层开设通孔,所述通孔与基材铜箔形成为后续电镀铜柱提供的铜柱腔体;

8.步骤四、去钻污;将铜柱腔体孔壁的碳化残渣清洗干净;

9.步骤五、铜柱腔体金属化;将步骤四中所得板材经过整孔—微蚀—预浸—活化—速化—化学铜工艺流程,使用铜柱腔体金属化,在pi层及铜柱腔体内沉积铜层;

10.步骤六、图形转移;先步骤五后所得板材的正反双面贴覆抗电镀干膜,再通过现有工艺将铜柱腔体裸露出来,便于后序在铜柱腔体内镀铜;

11.步骤七、铜柱腔体内填铜;利用电极通过电流及填孔药水,将已金属化的铜柱腔体内镀满金属铜,形成铜柱;然后将电镀干膜退洗干净,将沉积在pi层和基材铜箔的铜层清洗干净;

12.步骤八、铜柱表面电镀金层;将步骤七制得的板材上的底层铜箔层先用抗镀金保护膜将保护好,只露出电金夹点的位置,将铜柱的表面镀上一层金层;所述铜柱顶面的金层作为连接器探针触点接触的表面;

13.步骤九、图形转移;步骤八所得板材的基材铜箔层的上形成铜柱fpc的底层铜箔图

形层。

14.作为优选方式,还包括步骤十、有机保焊膜;所述层铜箔图形层表面进行osp防氧化保护膜进行保护。

15.作为优选方式,还包括步骤十一、成型;将整版基材板按要求尺寸分割成分单片铜柱fpc。

16.作为优选方式,所述步骤三中,利用co2镭射机将无胶基材上与主板上bga pad的位置一一对应的铜柱位处的pi层熔融、气化掉,为后续电镀铜柱提供的圆柱形的铜柱腔体。

17.作为优选方式,所述步骤六中,通过菲林对位、曝光、显影工艺或激光直接成像技术将铜柱腔体部分裸露出来。

18.本发明还提供一种接触探针式连接器与主板转接的铜柱fpc,包括位于上层的pi层和位于下层的铜箔层,所述pi层开设的通孔与所述铜箔层连通后形成铜柱腔体,所述铜柱腔体内镀设有纵剖面为u型的铜层,所述铜层内填充铜形成铜柱,所述铜层的底面与所述铜箔层上经蚀刻后形成的铜箔图形层相连通,所述铜柱、铜层与铜箔图形层形成转接铜柱。

19.作为优选方式,所述铜柱的横截面圆直径为0.4

±

0.075μm。

20.作为优选方式,所述铜柱的顶面镀设有金层。

21.作为优选方式,所述金层的厚度为0.38~0.42μm。

22.作为优选方式,所述铜箔图形层的底面设有防氧化保护膜。

23.本发明涉及一种接触探针式连接器与主板转接的铜柱fpc及其制作方法,与现有设计相比,其优点在于:本发明在接触探针式连接器与主板bga pad之间增加一块转接铜柱fpc线路板,转接铜柱fpc线路板的一面与主板做smt焊接,其另一面与接触探针式连接器相接触。经过铜柱fpc转接后,主板的表面处理可改成osp工艺,现有技术中的相应问题可以迎刃而解,达到了节省主板镀金面积成本的目的,同时也解决主板电镀引线layout布线难点。

附图说明

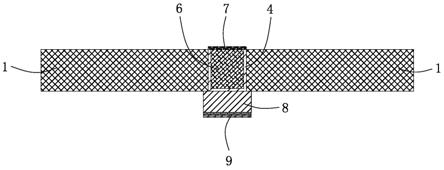

24.图1为本发明接触探针式连接器与主板转接的铜柱fpc的pnl板示意图。

25.图2为本发明接触探针式连接器与主板转接的铜柱fpc的正面示意图。

26.图3为本发明接触探针式连接器与主板转接的铜柱fpc的反面示意图。

27.图4为本发明接触探针式连接器与主板转接的铜柱fpc的步骤三所得结构示意图。

28.图5为本发明接触探针式连接器与主板转接的铜柱fpc的步骤五所得结构示意图。

29.图6为本发明接触探针式连接器与主板转接的铜柱fpc的步骤六所得结构示意图。

30.图7为本发明接触探针式连接器与主板转接的铜柱fpc的步骤七所得结构示意图。

31.图8为本发明接触探针式连接器与主板转接的铜柱fpc的步骤八所得结构示意图。

32.图9为本发明接触探针式连接器与主板转接的铜柱fpc的步骤九所得结构示意图。

33.图10为本发明接触探针式连接器与主板转接的铜柱fpc的步骤十所得示意图。

具体实施方式

34.下文结合说明书附图和具体实施例对本发明进行详细说明。

35.本发明涉及一种接触探针式连接器与主板转接的铜柱fpc的制作方法,包括以下步骤:

36.步骤一、下料;

37.通常一个接触探针式处理器对应主板上的n个bga pad(n≥1),本发明铜柱fpc上转接铜柱的位置(简称铜柱位)要与主板上bga pad的位置一一对应,为个保证转接铜柱间的连接载体强度适中,本发明选用1850的无胶基材100即50μm pi层1与18μm铜箔层2的复合板材,开料尺寸以满足fpc生产制程及保证拼版利率为主,整版fpc的生产尺寸宽*长为250*300~400mm。

38.步骤二、钻孔;

39.在无胶基材100上钻设铜柱fpc在smt贴片时所需要的导气孔101以及后续制作铜柱线路图形的对位孔102。

40.步骤三、激光打孔;

41.利用co2镭射机将无胶基材100上与主板上bga pad的位置一一对应的铜柱位处的pi层1熔融、气化掉,为后续电镀铜柱提供的圆柱形的铜柱腔体3,如图4所示。

42.步骤四、去钻污desmear;

43.利用高锰酸钾的强碱性将铜柱腔体3孔壁的碳化残渣清洗干净,便于后续的铜柱腔体3内填铜。

44.步骤五、铜柱腔体金属化;

45.将步骤四中所得板材经过:整孔—微蚀—预浸—活化—速化—化学铜工艺流程,使用铜柱腔体3金属化,在pi层1及铜柱腔体3内沉积约0.5μm厚的铜层4,如图5所示,基材铜箔层2的表面也有铜层。

46.所述整孔工序:清洁铜柱腔体3孔壁表面并调整其电荷,使催化剂易于吸附;

47.所述微蚀工序:采用微蚀剂sps,蚀刻铜柱腔体3孔壁内层及pi层顶面的铜层,增强电镀铜层4与基材铜箔层2的结合力;

48.所述预浸工序:采用预浸剂,调整铜面及保护活化槽液;

49.所述活化工序:采用活化剂,为一胶体状的锡化钯,可以使没有导电性能的表面具有金属导电性能及催化化学铜反应;

50.所述速化工序:采用加速剂,将锡钯胶体上过多的锡除去,使催化钯金属外露,强固基材铜箔层2与化学铜电镀铜层4间的密着力。

51.所述化学铜工序:通过催化钯之作用,使在铜柱腔体3孔壁及铜面沉积一层细致的铜层为电镀加厚铜提供导电基体。

52.步骤六、图形转移;

53.先将整版fpc经步骤五后所得板材的正反双面贴覆抗电镀干膜5,再通过菲林对位、曝光、显影工艺,将铜柱腔体3部分裸露出来,便于后序在铜柱腔体3内镀铜,如图6所示。为了保证图形位的精度,菲林对位工序亦可改为激光直接成像技术(简称ldi)制作。

54.步骤七、铜柱腔体内填铜;

55.所述步骤六中所得板材的底层的铜箔层2仍是完整的,铜柱腔体3内有一层约0.5μm的铜层4,所述铜柱腔体3中的铜层4与底层铜箔层2的电性关系是电性连通的,利用电极通过电流及填孔药水,将pth(即金属化孔)之后已金属化的铜柱腔体3内镀满金属铜,形成铜柱6,如图7所示。

56.然后及时将电镀干膜5使用强碱性氢氧化钠溶液退洗干净,再经过化学清洗工艺,

将沉积在pi层1和基材铜箔2的铜层4清洗干净。

57.步骤八、铜柱表面电镀金层;

58.为了节省镀金成本,先用抗镀金保护膜将底层铜箔层2保护好,只露出电金夹点的位置,将铜柱6的表面镀上一层金层7,如图8所示。所述铜柱6顶面的金层7作为连接器探针触点接触的表面。镀金后,镀金保护膜撕掉。

59.步骤九、图形转移;

60.步骤八所得板材的转接铜柱的顶层面已经完全做好,底层铜箔层2还是一块铜皮,未形成图形,亦通过菲林对位、曝光、显影工艺将底层的图形做好,pi层1和铜柱6顶面金层7贴覆干膜保护好,然后通过酸性蚀刻将底层的多余的铜皮蚀刻掉,在基材铜箔层2的上形成铜柱fpc的底层铜箔图形层8,形成转接铜柱的下部,此时铜柱6、铜层4、底层铜箔图形层8构成整个转接铜柱,如图9所示。

61.步骤十、有机保焊膜(简称osp);

62.由于底层铜箔图形8作为转接铜柱的下部与主板进行smt焊接,底层铜箔图形层8的铜面可以直接与主板锡膏焊接,但为了防止底层铜箔图形层8的铜面氧化,底层铜箔图形层8表面进行osp防氧化保护膜9进行保护,如图10所示。

63.步骤十一、成型

64.利用激光切割或模具冲切等方式,将生产pnl作业板的铜柱fpc按要求尺寸分割成分单pcs铜柱fpc,交货产品的单个铜柱由50μm的pi层1连接,铜柱fpc的转接铜柱的底层为防氧化保护膜9与主板的bga pad加锡膏焊接,铜柱fpc的转接铜柱的顶层为金层7与探针式连接器接触,达到了节省主板镀金面积成本的目的,同时也解决主板电镀引线layout难点。

65.本发明涉及一种接触探针式连接器与主板转接的铜柱fpc,包括位于上层的pi层1和位于下层的铜箔层2,所述pi层1开设的通孔与所述铜箔层2连通后形成铜柱腔体3,所述铜柱腔体3内镀设有纵剖面为u型的铜层4,所述铜层4内填充铜形成铜柱6,所述铜层4的底面与所述铜箔层2上经蚀刻后形成的铜箔图形层8相连通,所述铜柱5、铜层4与铜箔图形层8形成转接铜柱。

66.作为一种较佳的实施例,所述铜柱6的横截面圆直径为0.4

±

0.075μm。

67.作为一种较佳的实施例,所述铜柱6的顶面镀设有金层7,所述金层7的厚度为0.38~0.42μm。

68.作为一种较佳的实施例,所述铜箔图形层8的底面设有防氧化保护膜9。所述防氧化保护膜9的厚度为0.3~0.5μm。

69.所述pi层1的厚度为40~60μm。所述铜箔层2的厚度为16~20μm。

70.所述铜层4的厚度为0.5~1.0μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 带DNA分子探针的石墨烯微电极电化学检测传感器的制造方法与工艺

- 一种小型化时间分辨的激光泵浦X射线探测仪的制造方法与工艺

- 一种气冷高温稳态压力探针的制造方法与工艺

- 基于超磁致伸缩与石英摆线复合机理的隔微振装置的制造方法

- 纳米材料制备装置及纳米材料制备方法与流程

- 一种用于EB病毒荧光定量PCR检测的引物和探针组、及试剂盒的制造方法与工艺

- 一种用于鉴定川贝母及伪品的荧光PCR检测引物、探针组合物、试剂盒及检测方法与应用与流程

- 用于基因甲基化检测的引物和探针、采样方法、试剂盒与流程

- 一种基于荧光PCR检测ESR1基因突变的引物及探针的制造方法与工艺

- 转基因甜菜GTSB77品系特异性实时荧光PCR检测引物、探针、方法和试剂盒与流程