一种LED显示屏墨色印刷方法与流程

一种led显示屏墨色印刷方法

技术领域

1.本发明涉及led显示屏领域,尤其涉及一种led显示屏墨色印刷方法。

背景技术:

2.led(light emitting diode)显示屏作为显示面板,屏体背光的一致性尤其重要,这直接决定了屏体质量。然而作为表贴形式的led显示模块,其线路板覆铜板基材本身就会存在一定的颜色差异,通常业内会采用印刷黑色的防焊油墨(阻焊)来缓解这一问题,但是防焊油墨为了保证焊盘的边沿精度,其厚度极薄,在加工过程中还具有挥发性。在具体的加工工艺中,油墨是通过一张钢网刷在灯板上的,哪怕在同一批次同一板上,第一次刷油和第二次刷油,因为其时间间隔不同,导致了油墨的部分挥发,使得阻焊油墨的浓度不一致,在加工完成后,其墨色就不一致,控制油墨一致的成本很高,通常也难以保证。

3.对于led显示屏来说,屏幕能够显示黑色,其背板的墨色占据了很大一部分功劳,在屏体不发光的时候,其结构本身就是黑色的,故屏体背光的黑色效果越好,屏体的质量就越好,显示的对比度就越高。

4.判别背光的黑色效果又有两个指标,一个是墨色一致性,一个是其色度离正黑的多少,墨色的一致性的优先级要高于墨色色度,然而在led显示屏来说,两个指标都无法有效保证。

5.对于led显示模组来说,其黑色背光主要来自于灯面上喷的一层阻焊。阻焊要暴露出灯珠灯脚的焊盘位置,灯珠的尺寸非常小,故焊盘就很小,要保证焊盘能够不被阻焊遮盖,就要保证阻焊本身也非常薄,而阻焊层过薄,其分布浓度的不同就会展现得尤为明显,就好像一层窗户纸一样,透过阳光,就能够看清其内在的纤维疏密程度,直接反应在模组上,就是模组的墨色不一致。

6.而对于模组来说,其墨色不一致还有着进一步的分类,分为单个模组的墨色不一致,整屏的模组墨色不一致和两块不同屏体的墨色不一致,为了尽量保证led屏体墨色的一致性,现有技术通过控制显示模组的生产批次,对显示模组的批次号做规范和约束,不同批次号的模组尽量不安装在同一块屏体上,以保证屏体上应用的模组都在同一批次内,这同样还会出现不同批次的模组运到现场,只能勉强使用的情况,没能从根源上解决问题,而随着灯珠的间距越来越小,模组的墨色问题就越来越突出,针对同一批次内整屏模组的墨色不一致和单个模组上不同区域的墨色不一致的问题,尚未有可行的解决方案,只能予以搁置不管。

技术实现要素:

7.本发明所要解决的技术问题是:提供了一种led显示屏墨色印刷方法,能够提高led显示屏的墨色一致性。

8.为了解决上述技术问题,本发明采用的技术方案为:

9.一种led显示屏墨色印刷方法,包括步骤:

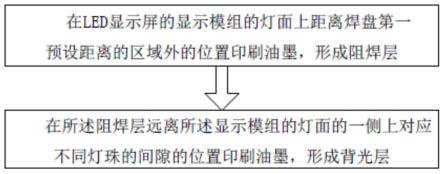

10.在led显示屏的显示模组的灯面上距离焊盘第一预设距离的区域外的位置印刷油墨,形成阻焊层;

11.在所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置印刷油墨,形成背光层。

12.本发明的有益效果在于:

13.本发明通过对led显示屏模组印刷两层油墨,形成阻焊层和背光层,阻焊层油墨在灯面上距离焊盘预设距离的区域外的位置印刷,只起到对焊盘边缘的保护作用,背光层油墨在阻焊层远离灯面的一侧上对应不同灯珠的间隙的位置印刷,只起到背光的作用,因此提高了led显示屏的墨色一致性,使led显示屏的背光效果大大提升,从而提高了led显示屏的质量。

附图说明

14.图1为本发明实施例的一种led显示屏墨色印刷方法中的步骤流程图;

15.图2为本发明实施例的led显示屏墨色印刷方法中显示模组油墨印刷示意图;

16.图3为本发明实施例的led显示屏墨色印刷方法中黑度色阶示意图;

17.图4为本发明实施例的led显示屏墨色印刷方法中阻焊层子区域分割为4个码位区域的示意图;

18.图5为本发明实施例的led显示屏墨色印刷方法中显示模组分割为4个码位区域的示意图;

19.图6为本发明实施例的led显示屏墨色印刷方法中阻焊层子区域分割为20个码位区域的示意图;

20.图7为本发明实施例的led显示屏墨色印刷方法中显示模组分割为20个码位区域的示意图;

21.图8为本发明实施例的led显示屏墨色印刷方法中不同显示模组拼接示意图;

22.图9为本发明实施例的led显示屏墨色印刷方法中基于伪随机序列的印刷效果示意图;

23.标号说明:

24.1'、背光层;2'、阻焊层;3'、焊盘;4'、灯珠与灯珠间隙;5'、灯珠;6'、显示模组a;7'、拼缝位置;8'、显示模组b。

具体实施方式

25.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

26.如图1所示,本发明实施例提供了一种led显示屏墨色印刷方法,包括步骤:

27.在led显示屏的显示模组的灯面上距离焊盘第一预设距离的区域外的位置印刷油墨,形成阻焊层;

28.在所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置印刷油墨,形成背光层。

29.从上述描述可知,本发明的有益效果在于:通过对led显示屏模组印刷两层油墨,

形成阻焊层和背光层,阻焊层油墨在灯面上距离焊盘预设距离的区域外的位置印刷,只起到对焊盘边缘的保护作用,背光层油墨在阻焊层远离灯面的一侧上对应不同灯珠的间隙的位置印刷,只起到背光的作用,因此提高了led显示屏的墨色一致性,使led显示屏的背光效果大大提升,从而提高了led显示屏的质量。

30.进一步的,所述在所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置印刷油墨,形成背光层包括:

31.将所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置分割为多个码位区域,在不同的码位区域对应的位置印刷不同色阶的油墨,形成背光层。

32.进一步的,所述将所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置分割为多个码位区域包括:

33.将所述阻焊层远离所述显示模组的灯面的一侧以每一个灯珠所在位置为中心,划分为多个阻焊层子区域;

34.对于每个阻焊层子区域,将对应不同灯珠的间隙的位置分割为多个所述码位区域。

35.进一步的,所述在不同的码位区域对应的位置印刷不同的色阶的油墨包括:

36.在不同的码位区域对应的位置按照预设色阶范围印刷不同色阶的油墨。

37.进一步的,所述在不同的码位区域对应的位置印刷不同的色阶的油墨包括:

38.在随机选取的预设数量的不同的码位区域对应的位置印刷第一预设色阶的油墨,剩余的码位区域对应的位置印刷第二预设色阶的油墨或不做处理。

39.由上述描述可知,通过将阻焊层远离显示模组的灯面的一侧以每一个灯珠所在位置为中心,划分为多个阻焊层子区域,对于每个阻焊层子区域,将对应不同灯珠的间隙的位置分割为多个码位区域,在不同的码位区域印刷不同色阶的油墨,使其从整块led显示屏来看,从任何角度都无法发现明显的墨色偏差,提高了不同模组的墨色一致性,从而提高了led显示屏屏体的墨色一致性。

40.进一步的,若剩余的码位区域对应的位置印刷第二预设色阶的油墨,则所述第一预设色阶和第二预设色阶的色度差值小于第一预设值。

41.由上述描述可知,由于两种色阶的色度差值越小,即两种色阶之间的渐变范围越小,同一性越高,通过将预设色阶限定为两种主要的色阶,且这两种色阶的色度差值小于预设差值,能够使实际印刷后的效果为这两种色阶的回归,提高了屏体的墨色一致性,从而提高了led显示屏不同批次的屏体之间的墨色一致性。

42.进一步的,所述在所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置印刷油墨,形成背光层还包括步骤:

43.确定不同显示模组的拼接区域;

44.将所述拼接区域划分成多个拼接子区域;

45.对每一个拼接子区域进行赋值;

46.根据每一拼接子区域的赋值结果执行对应的油墨印刷,形成所述背光层。

47.由上述描述可知,将不同显示模组的拼接区域划分成多个拼接子区域,对每一个拼接子区域进行赋值,再根据每一拼接子区域的赋值结果执行对应的油墨印刷,形成背光层,使其形成一层迷彩,能够让显示模组的拼接区域的缝隙情况弱化,从而减弱了模组的边

界效应,进一步提高了不同显示模组的墨色一致性。

48.进一步的,所述对每一个拼接子区域进行赋值,根据每一拼接子区域的赋值结果执行对应的油墨印刷,形成所述背光层包括:

49.对每一个拼接子区域随机赋值为第二预设值或第三预设值;

50.对于赋值为所述第二预设值的拼接子区域印刷油墨,形成背光层;

51.对于赋值为所述第三预设值的拼接子区域不做处理。

52.进一步的,所述拼接区域包括:

53.所述拼接区域为自所述显示模组的拼缝位置起向其两边的灯珠方向延伸第二预设距离形成的区域。

54.由上述描述可知,通过对每一个拼接子区域随机赋值为第二预设值或第三预设值,对于赋值为第二预设值的拼接子区域印刷油墨,形成背光层,对于赋值为第三预设值的拼接子区域不做处理,使拼接区域分布不同的色阶,以此模糊了不同模组之间的拼接区域,减弱了模块化特征。

55.进一步的,所述背光层的厚度大于所述阻焊层的厚度,并且两者的厚度差值大于第四预设值。

56.由上述描述可知,通过加大背光层与阻焊层的厚度差距,保证了背光层的透明程度远低于阻焊层,降低了通透率,保证了更好的背光效果,提高了墨色显示能力,利用厚度掩盖了油墨在印刷过程中的挥发问题,更容易保持模组的墨色一致性。

57.实施例一

58.请参照图1-2,本实施例的一种led显示屏墨色印刷方法,包括步骤:

59.s1、在led显示屏的显示模组的灯面上距离焊盘3'第一预设距离的区域外的位置印刷油墨,形成阻焊层2';

60.比如,如图2所示,在led显示屏的显示模组的灯面上印刷油墨,仅暴露出焊盘3'的边沿位置,形成阻焊层2',该阻焊层2'油墨极薄,保证了焊盘3'的精度;

61.s2、在所述阻焊层2'远离所述显示模组的灯面的一侧上对应不同灯珠5'的间隙的位置印刷油墨,形成背光层1';

62.其中,所述背光层1'的厚度大于所述阻焊层2'的厚度,并且两者的厚度差值大于第四预设值;

63.其中,为了保证焊上灯珠后灯珠范围以外的可视位置均被背光层油墨覆盖,除了在不同灯珠5'的间隙对应的位置印刷油墨,形成背光层外,还在灯珠位置下距离所述间隙预设距离的范围内印刷油墨,形成背光层;

64.比如,如图2所示,在灯珠与灯珠的间隙4'位置以及灯珠5'位置下一定范围印刷油墨,形成背光层1',确保灯珠范围以外的可视位置均被背光层油墨覆盖;由于背光层1'不涉及焊盘的精度问题,相对于阻焊层2'来说,背光层1'的层厚高于阻焊层2'数倍,层厚高了之后,背光层1'不同区域的厚度高低的表现相较于层厚薄的时候更不明显,且背光层1'印刷油墨的用量高,而单位时间内挥发量有限,有限的挥发量不足以让所印刷的油墨出现明显的浓度差别,因此可以提高显示模组的墨色一致性;

65.举个简单的例子,设想有一张极薄的纸,隔着这张纸能够看见背后的笔的形状,透过一张纸和透过相叠的两张纸来看这只笔的区别比较明显,但是透过一百张这样的纸和透

过一百五十张这样的纸,其结果都是无法看到后面这一支笔了,故以一百层纸和一百五十层纸来对比,看起来的一致性要比一张纸和两张纸的要高;

66.其中,阻焊层油墨和背光层油墨虽同为油墨,但各不相同,其实际层厚差距比所举例的大,阻焊层2'为了保证每颗灯珠灯脚的焊盘3'精度,设计得极薄,而背光层1'更类似印制在显示模组上的丝印字符,其厚度方向肉眼可见,两者差异巨大。

67.实施例二

68.请参照图3-7、9,本实施例在实施例一的基础上进一步限定了如何解决不同显示模组之间墨色不一致的问题:

69.在加厚了背光层后,如果不采取一定措施,会出现以下情况,即在单块显示模组上看其背光效果较好,墨色一致性较高,但在不同显示模组之间来看,其墨色一致性就会下降,呈现出一块、一块的墨色偏差,而在不同led显示屏之间来看,也仍会有不同批次的墨色偏差问题;

70.导致这一问题的原因在于,加高了层厚的同时,也放大了在同一层油墨中最高点和最低点的偏差范围;原来1个尺寸单位到2个尺寸单位的偏差,现在可以放大到10个尺寸单位到20个尺寸单位,虽然在厚度方向上没有明显差别,都是密不透风的黑色,但是只要数量级一增高,仍然会出现偏差和不一致;

71.如图3所示,将人肉眼可分辨的黑度色阶从低到高分为100阶,阶数不是均匀划分,阶数越低越发灰,渐变范围越大,同一性越低;阶数越高越发黑,渐变范围越小,同一性越高;对于一块led显示模组来说,要保证其墨色的一致性,其色度范围最好都处于同一阶层,阶层一致性越高,阶层均数越高,相对来说保持墨色一致性的效果最好,然而通过阻焊工艺加工,最终显示模组的黑度色阶普遍在20阶到25阶,而且其偏左的位置普遍为20阶,偏右的位置普遍为25阶,最终导致显示模组的墨色不一致;

72.将背光层印刷工艺应用在显示模组上后,其喷上背光层的位置将两者的色度同一拉高,都抬升了30阶,然而左边的普遍在50阶,右边普遍在80阶的黑度,50阶与80阶相比,其渐变范围小于20阶与25阶,墨色一致性更高,而且黑度更黑,故总体效果会比原有的只印刷一层阻焊层更好,但50阶到80阶,仍有一个色度偏差,这个偏差在显示模组数量上升后,同样会表现在led显示屏上;

73.要解决不同显示模组之间墨色不一致的问题,其核心思路为利用伪随机序列的非规律性,生成一系列随机不循环的点位序列,并将其应用在分割出的码位区域上;

74.具体的,所述在所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置印刷油墨,形成背光层包括:

75.将所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置分割为多个码位区域,在不同的码位区域对应的位置印刷不同色阶的油墨,形成背光层;

76.其中,所述将所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置分割为多个码位区域包括:

77.将所述阻焊层远离所述显示模组的灯面的一侧以每一个灯珠所在位置为中心,划分为多个阻焊层子区域;

78.对于每个阻焊层子区域,将对应不同灯珠的间隙的位置分割为多个所述码位区域;

79.其中,码位区域可以随机设置,包括任意形状,比如长方形或三角形等,也包括任意大小,可以按照等大小的规律分割,也可以按照不等大小的随机分割,即数码迷彩工艺,按照不等大小的随机分割的工艺难度相对较大,但效果更好;

80.比如,如图4-5所示,将阻焊层远离显示模组的灯面的一侧以每一个灯珠所在位置为中心,分割成大小一致的4个长方形码位区域,分别对其编码为1、2、3、4,或者如图6-7所示,将阻焊层远离显示模组的灯面的一侧以每一个灯珠所在位置为中心,分割成大小一致的20个正方形码位区域,分别对其按0~19进行编码;

81.具体的,所述在不同的码位区域对应的位置印刷不同的色阶的油墨包括:

82.在不同的码位区域对应的位置按照预设色阶范围印刷不同色阶的油墨;

83.比如,通过控制油墨浓度、挥发时间、印刷质量等手段,将油墨的色阶进行随机的拨动;原先为了保持墨色一致性,如图4-5所示,在4个码位中均印刷色阶为70的油墨,但是在实际条件中,最终呈现的色阶效果可能为1、2码位的为50色阶,3、4码位的为80色阶,出现墨色偏差,这种偏差在显示模组上无法看出,但从led显示屏屏体来看,就能在特定的角度,比如右下角往上,发现明显的墨色偏差;因此,在印刷油墨时,按照预设色阶范围印刷,假设色阶范围为40~90阶,即对每个码位取一个在色阶范围内的随机值,比如在1码位色阶为48阶、2码位色阶为67阶、3码位色阶为56阶、4码位色阶为89阶,虽然从单颗灯珠来看,其墨色一致性降低了,但从整个屏体来看,其墨色一致性更高,从任何角度都不会发现明显的墨色偏差;

84.其中,控制背光层墨色色阶的工艺不做具体的限定,其结果就是控制色阶的阶数,其手段包括但不限于控制不同刷头、油墨浓度、加工环境、墨层厚度等,显而易见的,只要分割的码位区域越多,对色阶的阶数划分越密集,其墨色一致性的效果就越好,随着分割的码位区域越多,其色阶的阶数划分为越密集,对应的加工工艺要求就越高;

85.分割码位区域可以是主动分割或者被动分割,主动分割通过控制印刷浓度、时间、次数等,被动分割通过系统误差使得实际墨色在某一值上下波动;

86.具体的,所述在不同的码位区域对应的位置印刷不同的色阶的油墨包括:

87.在随机选取的预设数量的不同的码位区域对应的位置印刷第一预设色阶的油墨,剩余的码位区域对应的位置印刷第二预设色阶的油墨或不做处理;

88.其中,若剩余的码位区域对应的位置印刷第二预设色阶的油墨,则所述第一预设色阶和第二预设色阶的色度差值小于第一预设值;

89.比如,如图6-7所示,随机选取8个码位区域,将这8个码位区域印刷色阶为80的油墨,其余的12个码位区域印刷色阶为50的油墨,由于印刷的色阶只有两种,且在实际条件中,最终呈现的色阶效果为这两种色阶的回归,即印刷油墨色阶为80的码位区域实际色阶围绕80阶色阶回归,分布在79、78、81、82之间,印刷油墨色阶为50的码位区域实际色阶围绕50阶色阶回归,分布在49、48、51、52之间,随着分割的码位区域越多,其工艺要求反而更低,同样能够起到墨色一致性的效果;

90.其中,图4-7中的数字是指码位,即码的安放位置,而不是码本身,码本身按照方案不同,可以为1/0交替的伪随机序列,也可以为黑度色阶的标记位数;

91.伪随机序列仅有0和1两种结果,是在0和1两种结果之间的有限随机循环数,因此应用伪随机序列的判别方法,将两种选取结果与伪随机序列的0、1对应,从两种结果中选其

一,能够实现有限范围的随机性,喷墨时持续的生成伪随机序列,在为每一个码位喷墨时,根据不同的伪随机序列执行对应的操作;

92.比如,如图9所示,将分割出的码位区域进行赋值,赋值为1或0,对赋值为1的码位区域印刷黑度色阶高的油墨,假设印刷色阶为80的油墨,对赋值为0的码位印刷黑度色阶低的油墨,假设印刷色阶为50的油墨,对应的加工工艺就为在码位区域中印刷不同浓度的油墨,或者不同用量的油墨,其实际效果也不会稳定在设定的色阶上,而是基于设定的色阶有一个上下的拨动,这种拨动本身就具有弱化差异的效果,再加上基于伪随机数划分的码位区域,就能实现墨色偏差更小,也更为致密均匀的墨色色阶排布形式,其led显示屏的墨色一致性的效果更好,但工艺要求也更高;

93.或者,对赋值为1的码位印刷油墨,假设印刷色阶为80的油墨,对赋值为0的码位不印刷油墨,保留原有的阻焊层,对应的加工工艺就为在码位区域中是否印刷油墨的区别,较为容易实现,同时成本也不高,而从实际效果来看,一系列随机不循环的点位序列保证了在显示模组印刷了背光层油墨的码位的均匀分布,可能对于部分单颗灯珠来说,会出现该灯珠对应的码位均印刷了油墨或均未印刷油墨的极端现象,但由于整个排布过程是随机不循环的,因此灯珠的数量级越大,显示模组的墨色一致性越好,led显示屏的墨色一致性的效果就越好;

94.其中,不管黑度色阶具体为多少,几到几十均为一个比喻,以方便说明本方案设计的思想内核而做的一个举例;

95.从实际应用的角度来说,控制黑度色阶的难度极高,当下的工艺要求和方法难以实现,因此可行性较高的还是限定两种主要色阶,进行二值式印刷,即将分割出的码位区域赋值为1或0,1和0分别对应一种色阶,或者1和0分别对应有无印刷背光层的油墨,都是更为可行的实施工艺。

96.实施例三

97.请参照图8,本实施例在实施例一或实施例二的基础上进一步限定了如何消除显示模组边缘的模块化问题:

98.所述在所述阻焊层远离所述显示模组的灯面的一侧上对应不同灯珠的间隙的位置印刷油墨,形成背光层还包括步骤:

99.确定不同显示模组的拼接区域;

100.将所述拼接区域划分成多个拼接子区域;

101.对每一个拼接子区域进行赋值;

102.根据每一拼接子区域的赋值结果执行对应的油墨印刷,形成所述背光层;

103.其中,所述对每一个拼接子区域进行赋值,根据每一拼接子区域的赋值结果执行对应的油墨印刷,形成所述背光层包括:

104.对每一个拼接子区域随机赋值为第二预设值或第三预设值;

105.对于赋值为所述第二预设值的拼接子区域印刷油墨,形成背光层;

106.对于赋值为所述第三预设值的拼接子区域不做处理;

107.具体的,所述拼接区域包括:

108.所述拼接区域为自所述显示模组的拼缝位置7'起向其两边的灯珠方向延伸第二预设距离形成的区域;

109.其中,油墨的色阶接近灯珠和灯珠的间隙位置以及灯珠位置下一定范围印刷的油墨的色阶,拼接子区域尺寸与两个显示模组拼接区域的宽度相近,假设两个显示模组拼接区域的宽度为0.1mm,则拼接子区域的大小为0.01m2;

110.比如,将自显示模组的拼缝位置7'向其两边的灯珠方向延伸预设距离形成的区域均匀分割为大小一致的拼接子区域,对每一个拼接子区域赋值1或0,对赋值为1的拼接子区域印刷油墨,对赋值为0的拼接子区域不印刷油墨;

111.如图8所示,展示了两个相邻显示模组a6'与显示模组b8'拼接在一起时的部分情况,在小间距显示模组中,灯珠的尺寸非常小,灯珠位置周围的小方格为分割处理的网格,网格的大小跟显示模组拼缝位置7'的大小是一致的,该网格为理想化模型,实际情况中,拼缝左右两侧并不均匀,灯珠之间也可能出现歪灯等现象;

112.其中,针对拼缝位置的糊化消除,有如下三种方式:

113.一是自显示模组的拼缝位置向其两边的灯珠方向延伸一定距离形成一圈封边,将这圈封边均匀分割为大小一致的格子,对每一格子赋值1或0,对赋值为1的格子印刷油墨,对赋值为0的格子不印刷油墨,以此能够保证两个显示模组的拼缝能够得到一定的弱化,同时不需要较大范围的二次印刷油墨;

114.二是自显示模组的拼缝位置向其两边的灯珠方向延伸至该显示模组的中心,将其均匀分割为大小一致的格子,对每一格子赋值1或0,对赋值为1的格子印刷油墨,对赋值为0的格子不印刷油墨,该油墨的色阶从显示模组中心向显示模组拼缝位置渐变,或者从显示模组拼缝位置向显示模组中心渐变,由于首先划分区域时,对于对应区域的码位印刷墨色遵从伪随机数顺序排布,其分布从整体上看是均匀分布的,另外,按层级的黑度色阶递进,逐渐逼近显示模组拼缝位置的色阶,其泛指的是色阶的简便趋势,在实际操作当中这一色阶差相对阻焊层本身并不明显;

115.其中,渐变阶层可能会导致显示模组中间是一个色阶最高的黑峰,沿着此黑峰色阶向四周循环递减,从屏体来看,表现为一个个黑色极点,事实上该极点并不明显,但确实也会影响屏体的墨色一致性,可以在显示模组中部再划分出一个圆形范围用以单独处理黑锋色阶,弱化由于中部色阶偏高导致的模块化问题;

116.三是不依据层级,不依据边缝,将显示模组色块全部打乱重组,同样遵循伪随机数顺序排布,使显示模组上的三种色阶,包含拼缝色阶、阻焊色阶和字符层油墨色阶全部糅合在一起,利用三种色阶黑的程度、形态、质感的不同,按照随机排布的逻辑呈现出均匀的色阶分布效果,即利用系统误差来提高墨色一致性,在不同显示模组拼接后的效果最好,同时成本也是最高的;上述三种方法均利用两侧油墨的叠加来糊化消除拼缝,从而消除显示模组边缘的模块化问题,可以被归类为均匀叠加和按着特定规律叠加的方式做区分,通过不同色阶的网格在拼缝两侧随机不循环的印刷排布,使得显示模组拼缝位置的缝隙情况弱化,如同在拼缝上印刷了一层迷彩,从而改善模组边界拼缝的情况,减弱模组的模块化效应。

117.综上所述,本发明提供的一种led显示屏墨色印刷方法,通过对led显示屏模组印刷两层油墨,形成阻焊层和背光层,背光层的层厚数倍于阻焊层的层厚,保证了背光层的透明程度远低于阻焊层,降低了通透率,保证了更好的背光效果,提高了墨色显示能力,将阻焊层远离显示模组的灯面的一侧上对应不同灯珠的间隙的位置分割为多个码位区域,在不

同的码位区域对应的位置印刷不同色阶的油墨,形成背光层,解决了显示模组的模块化问题,使其从整块led显示屏来看,从任何角度都无法发现明显的墨色偏差,提高了显示模组的墨色一致性,另外将不同显示模组的拼接区域划分成多个拼接子区域,对每一个拼接子区域进行赋值,再根据每一拼接子区域的赋值结果执行对应的油墨印刷,形成背光层,使其形成一层迷彩,分布不同的色阶,能够让显示模组的拼接区域的缝隙情况弱化,从而减弱了模组的边界效应,进一步提高了屏体的墨色一致性,提高了led显示屏的质量。

118.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1