一种自支撑碳基电容器靶及其制备方法与流程

1.本发明属于为结构材料的制备领域,具体涉及一种自支撑碳基电容器靶及其制备方法。

背景技术:

2.阿秒x射线源是探测原子尺度的物质超快动力学过的重要工具,在物理学、生物、材料科学等领域有重要的应用价值。基于相对论强度的飞秒激光驱动固体靶产生高次谐波被认为获得更高亮度更短脉冲的阿秒x射线源主要途径,但存在谐波强度随着次数衰减过快或对靶参数要求苛刻等问题。碳基电容器靶是一种用于产生高强度阿秒脉冲的强场物理实验用靶,具有不可替代性,由于其制备难度高,在国际上尚未得到应用。碳基电容器靶是由两层厚度不同的碳材料组成,厚膜的厚度为1

‑

2μm,薄膜的厚度为50

‑

100nm,两层膜之间具有100nm的间距。为了适应这种需求,可以在两层碳之间采用骨架支撑的方式。

3.碳层的制备主要采用真空镀膜方式实现,在所有真空镀膜方式中,脉冲激光沉积和磁控溅射是两种比较常用的方式。其中脉冲激光沉积技术生长速度慢,所制备的薄膜致密度高,厚度控制精确,适合于制备较低厚度的膜层。磁控溅射生长速度快,适合于制备百纳米以上厚度的各种金属、非金属膜层。

技术实现要素:

4.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

5.为了实现根据本发明的这些目的和其它优点,提供了一种自支撑碳基电容器靶,所述碳基电容器靶由两层碳材料组成,其中厚碳层厚度为1

‑

2μm,是一种非晶结构碳,称为α

‑

c膜;薄碳层厚度为50

‑

100nm,是一种类金刚石结构碳,称为dlc膜。

6.优选的是,所述碳基电容器靶是通过对α

‑

c膜表面结构化处理成骨架结构,由该骨架结构支撑dlc膜组成。

7.本发明还提供一种如上述的自支撑碳基电容器靶的制备方法,包括以下步骤:

8.步骤一、利用直流磁控溅射技术在硅基底上制备一层cr膜,再制备一层铜膜作为牺牲层,以此为衬底,制备微米厚度的α

‑

c膜,利用光刻工艺、射频磁控溅射工艺、氧等离子体刻蚀工艺、湿法刻蚀工艺在α

‑

c膜表面制备出线宽2μm、深度100nm

±

10nm的结构图形,得到有表面结构的α

‑

c膜;

9.步骤二、利用脉冲激光沉积技术在50μm的抛光铜箔上制备厚度50

‑

100nm厚度的dlc膜;

10.步骤三、把dlc膜漂浮到fecl3溶液中,熔去抛光铜箔,然后把dlc膜转移至去离子水中清洗后,再次转移到干净的去离子水中清洗;用有表面结构的α

‑

c膜去捞漂浮在水面的dlc膜,然后再把其漂浮到fecl3溶液中,待铜牺牲层溶解,得到漂浮在液面上的碳基双层膜;把碳基双层膜转移至去离子水中清洗,再次转移至去离子水中清洗;

11.步骤四、用带有直径为1mm圆孔的靶架捞出碳基双层膜,待碳基双层膜和靶架上的水自然挥发干,得到作为物理实验用的自支撑碳基电容器靶。

12.优选的是,步骤一中,cr膜采用直流磁控溅射技术制备,其溅射参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑4pa,溅射功率为20~100w,厚度为15nm

±

5nm。

13.优选的是,步骤一中,铜膜采用直流磁控溅射技术制备,其溅射参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑4pa,溅射功率为20~100w,厚度为100nm

±

20nm。

14.优选的是,步骤一中,α

‑

c膜采用直流磁控溅射方法制备,其溅射参数为:3寸靶的纯度优于99.999%,背底真空优于4.0

×

10

‑5pa,溅射功率为100w

±

10w,厚度为1100nm

±

100nm。

15.优选的是,步骤一中,采用光刻工艺在α

‑

c膜表面形成光刻胶图形,即形成凹凸表面;

16.在光刻工艺后,采用射频磁控溅射工艺在凹凸表面制备sio2膜,去除光刻胶,形成sio2膜凹凸表面;

17.采用氧等离子体刻蚀工艺刻蚀sio2膜凹凸表面裸露的α

‑

c膜,刻蚀后,sio2膜保持不变;

18.采用湿法刻蚀工艺去除sio2膜,即可获得有表面结构的α

‑

c膜。

19.优选的是,所述射频磁控溅射工艺的参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑5pa,射频功率为80w;sio2膜厚度为500nm;

20.所述氧等离子刻蚀工艺采用电感耦合等离子体刻蚀工艺,其参数为:射频偏压功率为50~100w、电感耦合射频源功率为1500~3000w;he气流量为30~50sccm;氧气流量为20~40sccm;工作压强为4~10mtorr;刻蚀深度为100nm

±

10nm;

21.所述湿法刻蚀工艺的参数为:样品在5~10wt%的氢氧化钠溶液中浸泡3~5小时,sio2膜溶解,α

‑

c膜不发生反应。

22.优选的是,步骤二中,dlc膜的制备方法为脉冲激光沉积技术,采用激光的波长为248nm,激光功率密度为15w/mm2,制备的dlc膜厚度为50

‑

100nm。

23.优选的是,步骤三中,fecl3的浓度为10~50wt%。

24.优选的是,步骤四中,靶架的厚度为100μm

±

10μm,圆孔直径为1~11mm。

25.本发明至少包括以下有益效果:本发明提出的制备方法,能有效地实现自支撑碳基双层结构靶,无需专用设备,操作方便,制备周期短。采用本方法制备的自支撑碳基电容器靶,有望在物理实验中取得预期结果。

26.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明:

27.图1为本发明自支撑碳基电容器靶的制备工艺流程示意图;

28.图2为本发明实施例1步骤三中有表面结构的α

‑

c膜捞起dlc膜后漂浮到fecl3溶液中的实物照片;

29.图3为本发明实施例1步骤三中将碳基双层膜转移至去离子水中的实物照片;

30.图4为本发明实施例1步骤三中碳基双层膜漂浮在去离子水中的实物照片;

31.图5为本发明实施例1制备的自支撑碳基电容器靶的实物照片。

具体实施方式:

32.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

33.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

34.实施例1:

35.一种自支撑碳基电容器靶,其特点在于,所述碳基电容器靶由两层碳材料组成,其中厚碳层厚度为1μm,是一种非晶结构碳,称为α

‑

c膜;薄碳层厚度为50nm,是一种类金刚石结构碳,称为dlc膜;所述碳基电容器靶是通过对α

‑

c膜表面结构化处理成骨架结构,由该骨架结构支撑dlc膜组成。

36.一种如上述的碳基电容器靶的制备方法,包括以下步骤:

37.步骤一、利用直流磁控溅射技术在硅基底上制备一层10nm的cr膜,再制备一层100nm的铜膜作为牺牲层,以此为衬底,制备1μm厚度的α

‑

c膜,利用光刻工艺、射频磁控溅射工艺、氧等离子体刻蚀工艺、湿法刻蚀工艺在α

‑

c膜表面制备出线宽2μm、深度100nm

±

10nm的结构图形,得到有表面结构的α

‑

c膜;

38.其中,cr膜采用直流磁控溅射技术制备,其溅射参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑4pa,溅射功率为80w。

39.铜膜采用直流磁控溅射技术制备,其溅射参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑4pa,溅射功率为80w;

40.α

‑

c膜采用直流磁控溅射方法制备,其溅射参数为:3寸靶的纯度优于99.999%,背底真空优于4.0

×

10

‑5pa,溅射功率为110w;

41.采用光刻工艺在α

‑

c膜表面形成光刻胶图形,即形成凹凸表面;

42.在光刻工艺后,采用射频磁控溅射工艺在凹凸表面制备sio2膜,去除光刻胶,形成sio2膜凹凸表面;

43.采用氧等离子体刻蚀工艺刻蚀sio2膜凹凸表面裸露的α

‑

c膜,刻蚀后,sio2膜保持不变;

44.采用湿法刻蚀工艺去除sio2膜,即可获得有表面结构的α

‑

c膜;

45.所述射频磁控溅射工艺的参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑5pa,射频功率为80w;sio2膜厚度为500nm;

46.所述氧等离子刻蚀工艺采用电感耦合等离子体刻蚀工艺,其参数为:射频偏压功率为100w、电感耦合射频源功率为2500w;he气流量为40sccm;氧气流量为30sccm;工作压强为6mtorr;刻蚀深度为100nm

±

10nm;

47.所述湿法刻蚀工艺的参数为:样品在10wt%的氢氧化钠溶液中浸泡3小时,sio2膜溶解,α

‑

c膜不发生反应;

48.步骤二、利用脉冲激光沉积技术在50μm的抛光铜箔上制备厚度50nm厚度的dlc膜;其中,dlc膜的制备方法为脉冲激光沉积技术,采用激光的波长为248nm,激光功率密度为15w/mm2;

49.步骤三、把dlc膜漂浮到fecl3溶液中,熔去抛光铜箔,然后把dlc膜转移至去离子水中清洗后,再次转移到干净的去离子水中清洗;用有表面结构的α

‑

c膜去捞漂浮在水面的dlc膜,然后再把其漂浮到fecl3溶液中,待铜牺牲层溶解,得到漂浮在液面上的碳基双层膜;把碳基双层膜转移至去离子水中清洗,再次转移至去离子水中清洗;fecl3的浓度为30wt%;

50.步骤四、用带有直径为1mm圆孔的厚度为100μm的靶架捞出碳基双层膜,待碳基双层膜和靶架上的水自然挥发干,得到作为物理实验用的自支撑碳基电容器靶。

51.实施例2:

52.一种自支撑碳基电容器靶,其特点在于,所述碳基电容器靶由两层碳材料组成,其中厚碳层厚度为1.5μm,是一种非晶结构碳,称为α

‑

c膜;薄碳层厚度为100nm,是一种类金刚石结构碳,称为dlc膜;所述碳基电容器靶是通过对α

‑

c膜表面结构化处理成骨架结构,由该骨架结构支撑dlc膜组成。

53.一种如上述的碳基电容器靶的制备方法,包括以下步骤:

54.步骤一、利用直流磁控溅射技术在硅基底上制备一层10nm的cr膜,再制备一层100nm的铜膜作为牺牲层,以此为衬底,制备1.5μm厚度的α

‑

c膜,

55.利用光刻工艺、射频磁控溅射工艺、氧等离子体刻蚀工艺、湿法刻蚀工艺在α

‑

c膜表面制备出线宽2μm、深度100nm

±

10nm的结构图形,得到有表面结构的α

‑

c膜;

56.其中,cr膜采用直流磁控溅射技术制备,其溅射参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑4pa,溅射功率为80w。

57.铜膜采用直流磁控溅射技术制备,其溅射参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑4pa,溅射功率为80w;

58.α

‑

c膜采用直流磁控溅射方法制备,其溅射参数为:3寸靶的纯度优于99.999%,背底真空优于4.0

×

10

‑5pa,溅射功率为110w;

59.采用光刻工艺在α

‑

c膜表面形成光刻胶图形,即形成凹凸表面;

60.在光刻工艺后,采用射频磁控溅射工艺在凹凸表面制备sio2膜,去除光刻胶,形成sio2膜凹凸表面;

61.采用氧等离子体刻蚀工艺刻蚀sio2膜凹凸表面裸露的α

‑

c膜,刻蚀后,sio2膜保持不变;

62.采用湿法刻蚀工艺去除sio2膜,即可获得有表面结构的α

‑

c膜;

63.所述射频磁控溅射工艺的参数为:3寸靶的纯度优于99.9%,背底真空优于4.0

×

10

‑5pa,射频功率为80w;sio2膜厚度为500nm;

64.所述氧等离子刻蚀工艺采用电感耦合等离子体刻蚀工艺,其参数为:射频偏压功率为100w、电感耦合射频源功率为2500w;he气流量为40sccm;氧气流量为30sccm;工作压强为6mtorr;刻蚀深度为100nm

±

10nm;

65.所述湿法刻蚀工艺的参数为:样品在5wt%的氢氧化钠溶液中浸泡5小时,sio2膜溶解,α

‑

c膜不发生反应;

66.步骤二、利用脉冲激光沉积技术在50μm的抛光铜箔上制备厚度100nm厚度的dlc膜;其中,dlc膜的制备方法为脉冲激光沉积技术,采用激光的波长为248nm,激光功率密度为15w/mm2;

67.步骤三、把dlc膜漂浮到fecl3溶液中,熔去抛光铜箔,然后把dlc膜转移至去离子水中清洗后,再次转移到干净的去离子水中清洗;用有表面结构的α

‑

c膜去捞漂浮在水面的dlc膜,然后再把其漂浮到fecl3溶液中,待铜牺牲层溶解,得到漂浮在液面上的碳基双层膜;把碳基双层膜转移至去离子水中清洗,再次转移至去离子水中清洗;fecl3的浓度为35wt%;

68.步骤四、用带有直径为1mm圆孔的厚度为100μm的靶架捞出碳基双层膜,待碳基双层膜和靶架上的水自然挥发干,得到作为物理实验用的自支撑碳基电容器靶。

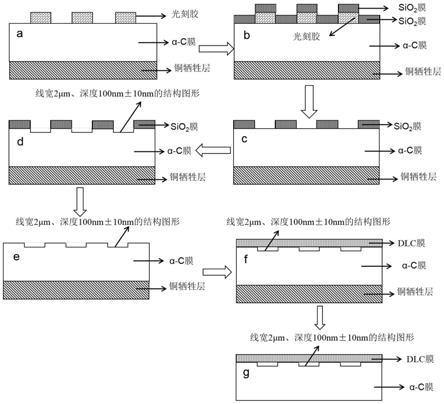

69.图1为本发明的自支撑碳基电容器靶的制备工艺流程示意图,其中a为采用光刻工艺在α

‑

c膜表面形成光刻胶图形,即形成凹凸表面;b为采用射频磁控溅射工艺在凹凸表面制备sio2膜;c为去除光刻胶,形成sio2膜凹凸表面;d为采用氧等离子体刻蚀工艺刻蚀sio2膜凹凸表面裸露的α

‑

c膜,刻蚀后,sio2膜保持不变;e为采用湿法刻蚀工艺去除sio2膜,即可获得有表面结构的α

‑

c膜;f为用有表面结构的α

‑

c膜去捞漂浮在水面的dlc膜后形成的结构;g为溶解铜牺牲层后,得到的自支撑碳基电容器靶。

70.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1