柔性电路板及动力电池包的制作方法

1.本技术涉及电气技术领域,尤其涉及一种柔性电路板及动力电池包。

背景技术:

2.随着现代社会对环保和能源的重视,电动汽车随之出现,电动汽车的动力来源主要为动力电池包,动力电池包一般包括电池模组和采样线路等等,为了规整和简化采样线路的线束,多采用集成有大量线束的柔性电路板作为采样电路。

3.然而,目前的柔性电路板,其包括依次层叠的顶部保护膜、线路保护膜、线路层、胶层、基材层和底部保护膜等,线路层主要采用蚀刻工艺制成,蚀刻工序多且复杂,加工的成本较高。

技术实现要素:

4.本技术的目的在于提供一种柔性电路板及动力电池包,其中柔性电路板的线路层可以采用模切工艺制备,模切工艺相对简单,加工成本较低。

5.本技术第一方面提供一种柔性电路板,包括:线路层和两绝缘膜层;两所述绝缘膜层分别层叠固定于所述线路层相对的两表面上;所述线路层包括由导电片模切形成的多根导电线;多根导电线沿所述柔性电路板的长度方向延伸,任意相邻的两根所述导电线之间具有第一间隔,所述第一间隔在所述柔性电路板的宽度方向的尺寸大于或等于0.8毫米。

6.在一些实施例中,所述导电线的宽度大于或等于0.8毫米。

7.在一些实施例中,所述线路层在所述柔性电路板的厚度方向上的尺寸大于或等于50微米,且小于或等于150微米。

8.在一些实施例中,所述柔性电路板还包括两粘接胶层,两所述绝缘膜层分别通过所述粘接胶层固定于所述线路层相对的两表面上。

9.在一些实施例中,所述线路层上设有多个第一焊盘和多个第二焊盘;多根所述导电线的一端与多个所述第一焊盘一一对应连接,多根所述导电线的另一端与多个所述第二焊盘一一对应连接。

10.在一些实施例中,所述第一焊盘面对任一所述绝缘膜层,所述第二焊盘面对任一所述绝缘膜层;与所述第一焊盘相对的所述绝缘膜层上设有第一穿孔,所述第一焊盘与所述第一穿孔相对应,以使所述第一焊盘相对与其面对的所述绝缘膜层裸露;与所述第二焊盘相对的所述绝缘膜层上设有第二穿孔,所述第二焊盘与所述第二穿孔相对应,以使所述第二焊盘相对与其面对的所述绝缘膜层裸露。

11.在一些实施例中,任意相邻的两个所述第一焊盘在所述柔性电路板的长度方向具有第二间隔,任意相邻的两个所述第一焊盘在所述柔性电路板的宽度方向具有第三间隔。

12.在一些实施例中,所述柔性电路板还包括第一加强板层;所述第一加强板层固定于未设置所述第一穿孔的所述绝缘膜层上,所述第一加强板层在设置所述第一穿孔的所述绝缘膜层上的投影覆盖所述第一穿孔。

13.在一些实施例中,至少一根所述导电线上设有保险。

14.本技术第二方面提供一种动力电池包,包括本技术第一方面中任一项所述的柔性电路板。

15.本技术实施例提供的柔性电路板,包括两层绝缘膜层和一层线路层,线路层为导电片模切形成的,工艺简单,加工成本较低。另外,模切形成的相邻两根导电线之间的最小间隙大于或等于0.8毫米,可以满足最小电气性能和贴合公差要求,同时可保证模切成形时具有足够的冲裁间隙和排废空间。

附图说明

16.为了更清楚地说明本技术的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。

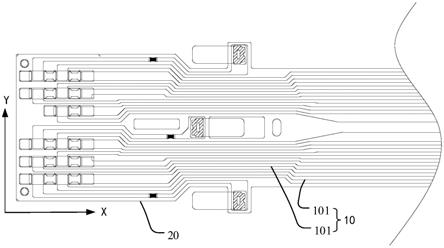

17.图1是本技术实施例提供的柔性电路板的结构示意图。

18.图2是图1的局部放大图。

19.图3是图1所示柔性电路板的截面图。

20.图4是本技术另一实施例提供的柔性电路板的截面图。

21.图5是本技术又一实施例提供的柔性电路板的结构示意图。

22.图6是图5的局部放大图。

23.图7是图4所示柔性电路板的截面图。

24.图8是本技术再一实施例提供的柔性电路板的截面图。

25.附图标记说明:10

‑

线路层,101

‑

导电线,1011

‑

第一部分,1012

‑

第二部分,11

‑

第一焊盘,12

‑

第二焊盘,20

‑

绝缘膜层,21

‑

第一穿孔,22

‑

第二穿孔,30

‑

第一间隔,31

‑

第二间隔,32

‑

第三间隔,40

‑

第一加强板层,41

‑

第二加强板层,x

‑

长度方向,y

‑

宽度方向,z

‑

厚度方向,50

‑

粘接胶层,60

‑

保险。

具体实施方式

26.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

27.参考图1至图3,本技术实施例提供的柔性电路板,包括:线路层10和两绝缘膜层20;两所述绝缘膜层20分别层叠固定于所述线路层10相对的两表面上。

28.其中,所述线路层10包括多根导电线101,该线路层有导电片模切形成;多根导电线101沿所述柔性电路板的长度方向x延伸,任意相邻的两根所述导电线101之间具有第一间隔30,所述第一间隔30在所述柔性电路板的宽度方向y的尺寸大于或等于0.8毫米。

29.上述的导电片可以为铜箔或者铝箔等。也即,其中线路层10可以由铜箔模切形成,保持相邻两根导电线101具有大于或等于0.8毫米的第一间隔30。或者,线路层10也可以由铝箔模切形成。

30.上述的柔性电路板,包括两层绝缘膜层20和一层线路层10,线路层10模切形成,工艺简单,加工成本较低。另外,相邻两根导电线101之间的最小间隙大于或等于0.8毫米,可以满足最小电气性能要求;另外,因制备过程中,一般是将线路层10模切成型后,再将绝缘膜层20贴合在线路层10上,因贴合绝缘膜层20时,绝缘膜层20非常微量的移动都可能会导

致相邻导电线101之间的间隙减小,而将最小间隙设为0.8毫米,即使贴合时绝缘膜层20有微量移动,也不会导致相邻导电线101接触,从而可以防止短路,也即可以满足贴合公差的需求;同时相邻两根导电线101之间的最小间隙为0.8毫米,还可保证模切成形时具有足够的冲裁间隙和排废空间。

31.在一些实施例中,线路层10中各导电线的宽度大于或等于0.8毫米。由此,模切成形时,可保证冲头具有足够的强度,从而可以确保模切加工顺利进行,且加工出的线路层可以满足使用需求。

32.绝缘膜层20可以采用涤纶树脂(polyethylene terephthalate,pet)、聚酰亚胺(polyimide,pi)或者聚亚苯基硫醚(polyphenylene sulfide,pps)和聚萘二甲酸乙二醇酯(polyethylene naphthalate two formicacid glycol ester,pen)中的任一种或两种以上制成。

33.在一些实施例中,参考图4,所述柔性电路板还包括两粘接胶层50,两所述绝缘膜层20分别通过所述粘接胶层50固定于所述线路层10相对的两表面上。通过粘接胶层50将绝缘膜层20粘接在线路层10上,使得柔性电路板的结构稳定性和柔性较强,且加工方便,成本较低。

34.在一些实施例中,所述绝缘膜层20在所述柔性电路板的厚度方向z上的尺寸大于或等于20微米,且小于或等于150微米。加工时,粘接胶层50和绝缘膜层20可以一体成型,之后再利用粘接胶层50粘接在线路层10上即可。上述的粘接胶层50在柔性电路板的厚度方向z上的尺寸大于或等于25微米,且小于或等于100微米,也即绝缘膜层20和粘接胶层50的厚度在50微米至250微米之间。

35.因产线组装时,多采用自动化机械手夹持柔性电路板的方式进行组装,若绝缘膜层20和粘接胶层50太薄,可能会导致机械手穿透绝缘膜层20和粘接胶层50而损伤线路层10;若绝缘膜层20和粘接胶层50太厚,会导致柔性电路板过厚,不利于轻量化设置。因此设置上述厚度尺寸,既能防止自动化机械手损伤到线路膜层,又能防止绝缘膜层20和粘接胶层50过厚使得柔性电路板的厚度过厚,从而利于轻薄化设置。另外,在模切形成线路层10时,可能会在线路层10上形成毛刺,设置上述厚度尺寸,还可以防止该毛刺刺穿绝缘膜层20和粘接胶层50,增加产品良率。

36.在一些实施例中,所述线路层10在所述柔性电路板的厚度方向z上的尺寸大于或等于50微米,且小于或等于150微米。也即用于模切成线路层10的导电片的厚度介于50微米至150微米之间。因线路层10上最终需设置焊盘以连接镍片和保险丝等元器件,将线路层10的厚度尺寸设置如上,可以增加线路层10与其上焊接的元器件的焊接强度,防止元器件接触不良。

37.具体的,若线路层10的厚度尺寸小于35微米,可能会导致焊接不稳定,使得元器件脱落;若线路层10的厚度尺寸大于150微米,导致整个柔性电路板厚度过厚,不利于轻量化设计。因此,将线路层10的厚度尺寸设置如上,既能增加线路层10与其上焊接的元器件的焊接强度,防止元器件接触不良;又能避免柔性电路板过厚。

38.在一些实施例中,参考图5至图7,所述线路层10上设有多个第一焊盘11和多个第二焊盘12;多根所述导电线101的一端与多个所述第一焊盘11一一对应连接,多根所述导电线101的另一端与多个所述第二焊盘12一一对应连接。其中第一焊盘11可以与电池信息采

集器(battery information collection,bic)上预留的焊盘进行焊接;第二焊盘12上设置镍片,镍片可以与电芯的极耳连接。由此可以将采集的信号传递至bic。

39.在一些实施例中,同时参考图6和图7,所述第一焊盘11面对任一所述绝缘膜层20,所述第二焊盘12面对任一所述绝缘膜层20。与所述第一焊盘11相对的所述绝缘膜层20上设有第一穿孔21,所述第一焊盘11与所述第一穿孔21相对应,以使所述第一焊盘11相对与其面对的所述绝缘膜层20裸露;与所述第二焊盘12相对的所述绝缘膜层20上设有第二穿孔22,所述第二焊盘12与所述第二穿孔22相对应,以使所述第二焊盘12相对与其面对的所述绝缘膜层20裸露。

40.具体的,以两绝缘膜层20分别为第一绝缘膜层20和第二绝缘膜层20为例,那么第一焊盘11和第二焊盘12的设置情况可以分为以下几种:

41.第一种:所述第一绝缘膜层20设有贯穿其两侧表面的第一穿孔21和第二穿孔22,所述第一焊盘11与所述第一穿孔21相对应,以使所述第一焊盘11相对于所述第一绝缘膜层20裸露;所述第二焊盘12与所述穿孔相对应,以使所述第二焊盘12相对于所述第二绝缘膜层20裸露。

42.第二种:所述第二绝缘膜层20设有贯穿其两侧表面的第一穿孔21和第二穿孔22,所述第一焊盘11与所述第一穿孔21相对应,以使所述第一焊盘11相对于所述第二绝缘膜层20裸露;所述第二焊盘12与所述穿孔相对应,以使所述第二焊盘12相对于所述第二绝缘膜层20裸露。

43.第三种:所述第一绝缘膜层20设有贯穿其两侧表面的第一穿孔21,所述第一焊盘11与所述第一穿孔21相对应,以使所述第一焊盘11相对于所述第二绝缘膜层20裸露;所述第二绝缘膜层20设有贯穿其两侧表面的第二穿孔22;所述第二焊盘12与所述穿孔相对应,以使所述第二焊盘12相对于所述第二绝缘膜层20裸露。

44.也即,第一穿孔21和第二穿孔22可以设置在同一绝缘膜层20上,也可以设置在不同的绝缘膜层20上,只需要确保第一焊盘11相对于第一穿孔21裸露,以及确保第二焊盘12相对于第二穿孔22即可。

45.通过设置第一穿孔21和第二穿孔22,从而将第一焊盘11和第二焊盘12裸露,以便于第一焊盘11和第二焊盘12连接其他器件以进行信号传递,增加使用便利性。

46.可以理解的是,参考图5和图6,为了防止相邻的第一焊盘11黏连,以及预留充足的焊接空间,任意相邻的两个所述第一焊盘11在所述柔性电路板的长度方向x具有第二间隔31,任意相邻的两个所述第一焊盘11在所述柔性电路板的宽度方向y具有第三间隔32。

47.具体的,所述第二间隔31的尺寸大于或等于3.8毫米,且小于或等于4.2毫米;所述第三间隔32的尺寸大于或等于2.3毫米,且小于或等于2.7毫米。由此,既能防止第一焊盘11间隔太大,导致占用空间过多而增大整个柔性电路板的尺寸;又能保证具有足够的焊接空间,从而增加操作便利性。

48.示例性的,所述第一焊盘11在所述柔性电路板的长度方向x的尺寸大于或等于2.8毫米,且小于或等于3.2毫米;所述第一焊盘11在所述柔性电路板的宽度方向y的尺寸大于或等于2.3毫米,且小于或等于2.7毫米。第一焊盘11在长度方向x的尺寸若小于2.8毫米,或者在宽度方向y尺寸小于2.3毫米,可能会出现焊接接触面太小,导致接触不良问题出现。若第一焊盘11在长度方向x尺寸大于3.2毫米,或者在宽度方向y尺寸大于2.3毫米,导致第一

焊盘11面积过大,影响整个柔性电路板的尺寸。而将第一焊盘11的长度方向x的尺寸设置在2.8毫米至3.2毫米之间,宽度方向y的尺寸设置在2.3毫米至2.7毫米之间,既能确保第一焊盘11有足够大的面积,增加焊接强度,又能使得柔性电路板的尺寸尽可能的小。

49.示例性的,所述第二焊盘12在所述柔性电路板的长度方向x的尺寸大于或等于5.3毫米,且小于或等于5.7毫米;所述第二焊盘12在所述柔性电路板的宽度方向y的尺寸大于或等于3.5毫米,且小于或等于3.9毫米。第二焊盘12在长度方向x的尺寸若小于5.3毫米,或者在宽度方向y尺寸小于3.5毫米,可能会出现焊接接触面太小,导致接触不良问题出现。若第二焊盘12在长度方向x尺寸大于5.7毫米,或者在宽度方向y尺寸大于3.9毫米,导致第二焊盘12面积过大,影响整个柔性电路板的尺寸。而将第二焊盘12的长度方向x的尺寸设置在5.3毫米至5.7毫米之间,宽度方向y的尺寸设置在3.5毫米至3.9毫米之间,既能确保第二焊盘12有足够大的面积,增加焊接强度,又能使得柔性电路板的尺寸尽可能的小。

50.参考图7,绝缘膜层20上设置第一穿孔21后,其设置第一穿孔21的位置处相对比较薄弱,为了对该位置处的结构强度进行加强,在一些实施例中,所述柔性电路板还包括第一加强板层40;所述第一加强板层40固定于未设置所述第一穿孔21的所述绝缘膜层20上,所述第一加强板层40在设置所述第一穿孔21的所述绝缘膜层20上的投影覆盖所述第一穿孔21。

51.在另一些实施例中,除了设置第一加强板层40之外,还可以设置第二加强板层41。参考图8,绝缘膜层20上设置第一穿孔21或第二穿孔22后,其设置第一穿孔21或第二穿孔22的位置处相对比较薄弱,为了对该位置处的结构强度进行加强,在一些实施例中,所述柔性电路板还包括第一加强板层40和第二加强板层41;所述第一加强板层40固定于未设置所述第一穿孔21的所述绝缘膜层20上,所述第一加强板层40在设置所述第一穿孔21的所述绝缘膜层20上的投影覆盖所述第一穿孔21;所述第二加强板层41固定于未设置所述第二穿孔22的所述绝缘膜层20上,所述第二加强板层41在设置所述第二穿孔22的所述绝缘膜层20上的投影覆盖所述第二穿孔22。

52.以第一穿孔21设于上述第一绝缘膜层20上,第二穿孔22设于上述第二绝缘膜层20上为例,则第一加强板层40层叠于第二绝缘膜层20背离线路层10表面上,第二加强板层41层叠于第一绝缘膜层20背离线路层10的表面上。并且第一加强板层40与第一穿孔21的位置相对应,第二加强板层41与第二穿孔22的位置相对应。由此,可以增加柔性电路板的结构强度。

53.参考图6,在一些实施例中,为了避免采集线路上出现大电流而导致安全问题,至少一根导电线101上设有保险60。具体的,导电线101可以包括第一部分1011和第二部分1012,保险60连接于第一部分1011和第二部分1012之间。也即,第一部分1011的一端与第一焊盘11连接,另一端与保险60的一端连接,保险60的另一端与第二部分1012的一端连接,第二部分1012的另一端与第二焊盘12连接。

54.基于上述任意实施例提供的柔性电路板,本技术实施例还提供一种动力电池包,包括本技术任意实施例所述的柔性电路板。

55.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明可以用于帮助理解本技术的方法及其核心思想。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1