一种替代积层胶膜的方法与流程

1.本发明涉及印制线路板制作技术领域,具体涉及一种替代积层胶膜的方法。

背景技术:

2.随着大规模集成电路的发展,线路越来越细,22nm技术已经进入量产,线路的细化,导致对于设备和工艺提出了前所未有的挑战。为提高单位面积上的芯片密度和信号处理能力,3d封装应运而生,人们提出三维封装的概念,将芯片进行三维集成封装,将在将芯片进行堆叠,形成三维封装,以提高单位面积上的封装密度。

3.三维高密度封装的发展对于有机基板的要求越来越高,有机基板的线宽线距从pcb级100um减小到现在量产线宽30-50um,随着线宽的减小对于线路的铜表面的结构要求也不断提高,通常的pcb的铜的粗糙度rz5-7um,通常载板的粗糙度低于5um,对于线宽线距10-20um的线路铜线表面粗糙度rz一般要在2微米。如果过大,就会发生线路变形或线间因铜的残留导致短路现象,无法实现高精度可靠互连。

4.有机基板和印刷线路板的线路制造工艺只要有三种方法:加成法、减成法、半加成法。这几种方法都被广泛用于有机基板的制造中。在ic封装高度发展的阶段,高密度封装中,由于线路密度逐渐提高,封装基板的特征尺寸已经从原来印刷线路板的最小100um,下降到50um,目前的高端封装基板已经达到25um-30um,部分高端封装基板的供应商已经在尝试15um线宽的电路量产。对于线路宽度小于50um的有机基板,减成法已经完全不适用,加成法由于化学镀铜的速度过慢,极少有人使用;半加成技术即sap技术成为高密度封装基板加工技术的主导技术。由于半加成法制造的线路精度要高于其他方法,在高精度线路制作中被广泛采用;但是,当线路的线宽小于50um时,由于线路的结合力、线路间电气绝缘要求和线路精度要求的原因,常规的半固化片材料都不再适合细线路的加工。

5.对于线路的线宽线距低于50um的线路,减成法无法保证线路的尺寸精度,所以只能使用半加成法。半加成法直接在树脂表面进行化学镀铜,需要将基材表面进行粗化处理,粗化后的表面有一定的粗超度,为铜线与绝缘树脂提供结合力提供必要条件。但是常规半固化片在内层线路表面压合固化后,由于半固化片结构中含有玻纤,固化过程中树脂流动使得玻纤外露,玻纤表面只剩下一层非常薄的树脂,当表面粗化后,玻纤表面很薄的树脂就被蚀刻掉,使玻纤外露,形成局部无法化铜,或化铜结合力差等问题。

6.为了实现高精度线路的制作,日本味之素公司提供了一款叫做abf(ajinomoto build-up film:味之素积层胶膜)的片状半固化材料,其中不含玻纤,用这种材料做外层线路的绝缘层可以实现很好的sap工艺,目前已经在高端载板制造方面被广泛应用;日本味之素公司在1996年就开展了abf的技术立项,仅用4个月的时间就完成了原型和样品开发,但寻求市场化却用了3年左右的时间,在1999年之后才逐步推动abf载板被芯片制造产业接受;在找不到市场的3年,日本味之素公司依旧看好abf的市场前景,构建知识产权保护体系,不断提升技术壁垒,使得味之素在abf产业构建了霸主地位,并保持至今。

7.目前为止,几乎所有的ic载板(integrated circuit,简称ic)都采用abf作为增层

材料;abf材料中不含有玻纤布,abf是由基膜pet(聚酯薄膜)、以环氧树脂等热硬化性树脂为主要成分的树脂组成物和保护膜opp(单向拉伸聚丙烯薄膜)组成的三层构造。

8.abf材料的积层使用专用的层压机(快压机),进行快压预固化以后,再形成激光盲孔,接着去钻污和沉铜电镀、图形转移、后固化等处理形成线路,重复上述过程多次积层制造成载板。

9.积层胶膜材料的制造技术成熟期和市场接受都需要一个漫长的过程,虽说国内企业在奋力追赶,但是仍然存在市场壁垒、技术壁垒和经验技术的积累,难以替代abf材料;由于abf树脂的成本很高,并且是味之素的专利产品,所以售价很高,是三菱瓦斯提供的bt基半固化片的价格的4-5倍;由此可见,sap工艺用于制作线路宽度小于50微米的精细线路成本是非常高的。

技术实现要素:

10.本发明针对上述现有的技术缺陷,提供一种替代积层胶膜的方法,通过采用替代的绝缘材料,避免使用高成本的abf绝缘材料,降低线路板的工艺成本,从而降低了线路板的成本。

11.第一方面,为了解决上述技术问题,本发明提供了一种替代积层胶膜的方法,包括以下步骤:

12.s1、将生产板、至少一片半固化片和铜箔依次层叠,形成叠板结构;

13.s2、采用快速压合的方式对叠板结构进行压合,以使半固化片处于具有流动性的预固化状态;

14.s3、在半固化片的预固化状态下,先将铜箔剥离下来,以在铜箔的内侧面上附着一层树脂;而后剥离半固化片中的玻纤布,以露出附着在生产板表面上的树脂;

15.s4、而后对生产板或铜箔进行烘烤,以使生产板或铜箔上的树脂固化;

16.s5、再将铜箔层叠在生产板上并压合,且铜箔和生产板中附着有树脂的一面相接触,以使铜箔上的树脂与生产板上的树脂结合并固化。

17.进一步的,步骤s1中,在生产板和铜箔之间采用树脂含量为55%的半固化片,且半固化片中间设有一张型号为2116的玻纤布。

18.进一步的,步骤s2中,采用真空层压机进行快速压合,且快速压合时的真空时间为60s,加压时间为120s,压力为25kg/cm2,温度为130℃。

19.进一步的,步骤s1中,在生产板和铜箔之间采用树脂含量为65%的半固化片,且半固化片中间设有两张型号为1080的玻纤布。

20.进一步的,步骤s2中,采用真空层压机进行快速压合,且快速压合时的真空时间为60s,加压时间为120s,压力为20kg/cm2,温度为130℃。

21.进一步的,步骤s4中,将生产板放置于烤箱中进行烘烤。

22.进一步的,步骤s4中,烘烤时的温度为180℃,时间为75min。

23.进一步的,步骤s5之后还包括以下步骤:

24.s6、通过蚀刻将板上的铜箔去除,以露出内层表面粗糙的树脂层。

25.进一步的,步骤s1中,所述生产板为芯板,且芯板上已制作了内层线路。

26.与现有技术相比,本发明具有如下有益效果:

27.本发明中首先把含有玻纤布填料的半固化片与生产板和铜箔依次层叠后用快压机压合,让半固化片中的树脂融化后均匀地涂敷到生产板和铜箔上,而后在半固化片融化状态将铜箔剥离下来,以露出内层半固化片中的玻纤布,接着利用半固化片中的玻纤布与树脂之间的结合力较低的特性,把玻纤布从铜箔或生产板上剥离,再通过烘烤固化生产板或铜箔上的树脂层,使其中一个上面的树脂层形状完全固化后保持稳定,其厚度在压合时保持不变,而另一个上面的树脂层则保持在具有流动性的预固化状态,其在压合时流动填充平整固化状态的树脂层,从而利用热固性树脂的预固化状态的流动性和完全固化后的形状保持性,两者相互配合下可实现层间介质厚度的均匀性,最后再把附树脂铜箔压合到附树脂芯板上,形成均匀地层间介质层,该层间介质层不存在玻纤布,达到abf绝缘材料这种积层胶膜的特性,可满足线宽线距低于50um的精细线路制作,以此代替abf绝缘材料,避免使用高成本的abf绝缘材料,降低线路板的工艺成本,从而降低了线路板的成本。

28.另外,在压合后通过蚀刻去除铜箔的方式,利用铜箔的铜牙在树脂层表面形成粗糙面,用于提高该树脂层与在其上沉积形成的铜层之间的结合力。

29.本发明中还根据不同型号的玻纤布吸附树脂能力不同的特性,使快速压合时的参数与相应型号和树脂含量的半固化片相配合,使得在压合并剥离铜箔和玻纤布后,生产板和铜箔上会均匀涂敷一层厚度相同且符合要求的树脂。

附图说明

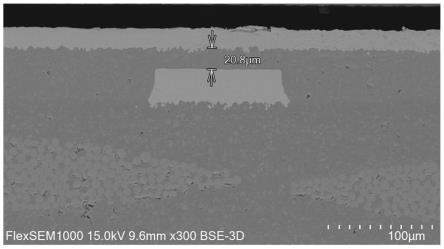

30.图1为实施例1中在多层板上形成均匀层间介质层的局部扫描电子显微镜图像;

31.图2为实施例2中在在多层板上形成均匀层间介质层的局部扫描电子显微镜图像。

具体实施方式

32.为了更充分的理解本发明的技术内容,下面将结合具体实施例对本发明的技术方案作进一步介绍和说明。

33.实施例1

34.本实施例所示的一种线路板中替代积层胶膜的方法,依次包括以下步骤:

35.a、将芯板、半固化片和铜箔依次层叠后,形成叠板结构。

36.其中,芯板为双面覆铜板,且其在叠板前已先通过负片工艺制作了内层线路。

37.其中,在芯板和铜箔之间采用树脂含量为55%的半固化片,且半固化片中间设有一张型号为2116的玻纤布,即在玻纤布两面的树脂层厚度是相同的,玻纤布两面的树脂层厚度一般为10-30μm;另外,在后期的剥离过程中,剥离面会出现在玻纤布与树脂的结合面上,这样就可以控制分别留在铜箔和芯板上的树脂厚度。

38.b、采用快速压合的方式对叠板结构进行压合,以使半固化片融化,即是使半固化片处于具有流动性的预固化状态下。

39.作为优选的是,采用真空层压机进行快速压合,且快速压合时的真空时间为60s,加压时间为120s,压力为25kg/cm2,温度为130℃;另外半固化片中的树脂含量和压合时压力的大小,两者均会决定留在芯板和铜箔上的树脂厚度,而此处中根据实际的树脂含量,使快速压合时的参数与相应型号和树脂含量的半固化片相配合,使得在压合并剥离铜箔和玻纤布后,生产板和铜箔上会均匀涂敷一层厚度相同且符合要求的树脂。

40.c、在半固化片的预固化状态下,先将铜箔剥离下来,利用半固化片中的玻纤布与树脂之间的结合力较低的特性,使剥离时的剥离面会出现在玻纤布与树脂的结合面上,以使玻纤布上层的一半树脂随着铜箔一起被剥离下来,从而在铜箔的内侧面上附着一层树脂;而后剥离半固化片中的玻纤布,以露出附着在芯板表面上的树脂,即玻纤布下层的另一半树脂附着在芯板表面上;此时铜箔和芯板上的树脂层均处于具有流动性的预固化状态。

41.d、将芯板或铜箔放入烤箱中进行烘烤,以使芯板或铜箔上的树脂经烘烤后完全固化;此处中,使其中一个上面的树脂层形状完全固化后保持稳定,其厚度在压合时保持不变,而另一个上面的树脂层则保持在具有流动性的预固化状态,其在压合时流动填充平整固化状态的树脂层,从而利用一半热固性树脂的预固化状态的流动性和另一半完全固化后的形状保持性,两者相互配合下可实现层间介质厚度的均匀性。

42.其中,烘烤时的温度为180℃,时间为75min。

43.e、最后再将具有树脂层的铜箔层叠在芯板上并压合,形成多层板;且压合时,铜箔和芯板中附着有树脂的一面相接触,以使铜箔上的树脂与芯板上的树脂结合并固化,形成均匀地且厚度约为21μm的层间介质层(如图1所示),该层间介质层不存在玻纤布,达到abf绝缘材料这种积层胶膜的特性,可满足线宽线距低于50um的精细线路制作,以此代替abf绝缘材料,避免使用高成本的abf绝缘材料,降低线路板的工艺成本,从而降低了线路板的成本。

44.而为了实现线路板的制作,在上述步骤e之后还包括以下步骤:

45.f、钻孔:根据现有的钻孔技术,按照设计要求在多层板上进行钻孔加工。

46.g、沉铜:利用化学镀铜的方法在板面和孔壁沉上一层薄铜,背光测试10级,孔中的沉铜厚度为0.5μm。

47.h、全板电镀:以18asf的电流密度进行全板电镀120min,加厚孔铜和板面铜层的厚度。

48.i、制作外层线路(负片工艺):外层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成外层线路曝光,经显影后形成外层线路图形;外层蚀刻,将曝光显影后的生产板蚀刻出外层线路,外层线宽量测为3mil;外层aoi,使用自动光学检测系统,通过与cam资料的对比,检测外层线路是否有开路、缺口、蚀刻不净、短路等缺陷。

49.j、阻焊、丝印字符:在生产板的表面丝印阻焊油墨后,并依次经过预固化、曝光、显影和热固化处理,使阻焊油墨固化成阻焊层;具体为,在top面阻焊油墨,top面字符添加"ul标记",从而在不需焊接的线路和基材上,涂覆一层防止焊接时线路间产生桥接、提供永久性的电气环境和抗化学腐蚀的保护层,同时起美化外观的作用。

50.k、表面处理(沉镍金):阻焊开窗位的焊盘铜面通化学原理,均匀沉积一定要求厚度的镍层和金层,镍层厚度为:3-5μm;金层厚度为:0.05-0.1μm。

51.l、电测试:测试成品板的电气导通性能,此板使用测试方法为:飞针测试。

52.m、成型:根据现有技术并按设计要求锣外形,外型公差+/-0.05mm,制得线路板。

53.n、fqc:根据客户验收标准及我司检验标准,对线路板外观进行检查,如有缺陷及时修理,保证为客户提供优良的品质控制。

54.o、fqa:再次抽测线路板的外观、孔铜厚度、介质层厚度、绿油厚度、内层铜厚等是

否符合客户的要求。

55.p、包装:按照客户要求的包装方式以及包装数量,对线路板进行密封包装,并放干燥剂及湿度卡,然后出货。

56.实施例2

57.本实施例所示的一种线路板中替代积层胶膜的方法,其步骤与实施例1基本相同,不同之处在于步骤a和b,具体如下:

58.a、将芯板、半固化片和铜箔依次层叠后,形成叠板结构。

59.其中,芯板为双面覆铜板,且其在叠板前已先通过负片工艺制作了内层线路。

60.其中,在芯板和铜箔之间采用树脂含量为65%的半固化片,且半固化片中间设有两张层叠在一起且型号为1080的玻纤布,采用两张玻纤布是为了提供更多的树脂填充空隙,提高树脂含量,也便于剥离玻纤布(1080的玻纤布一张不好剥离),两张叠在一起剥离时也并不会影响附着在芯板上的树脂厚度;另外,在后期的剥离过程中,剥离面会出现在玻纤布与树脂的结合面上,这样就可以控制分别留在铜箔和芯板上的树脂厚度。

61.b、采用快速压合的方式对叠板结构进行压合,以使半固化片融化,即是使半固化片处于具有流动性的预固化状态下。

62.作为优选的是,采用真空层压机进行快速压合,且快速压合时的真空时间为60s,加压时间为120s,压力为20kg/cm2,温度为130℃;另外半固化片中的树脂含量和压合时压力的大小,两者均会决定留在芯板和铜箔上的树脂厚度,而此处中根据实际的树脂含量,使快速压合时的参数与相应型号和树脂含量的半固化片相配合,使得在压合并剥离铜箔和玻纤布后,生产板和铜箔上会均匀涂敷一层厚度相同且符合要求的树脂。

63.c、在半固化片的预固化状态下,先将铜箔剥离下来,利用半固化片中的玻纤布与树脂之间的结合力较低的特性,使剥离时的剥离面会出现在玻纤布与树脂的结合面上,以使玻纤布上层的一半树脂随着铜箔一起被剥离下来,从而在铜箔的内侧面上附着一层树脂;而后剥离半固化片中的玻纤布,以露出附着在芯板表面上的树脂,即玻纤布下层的另一半树脂附着在芯板表面上;此时铜箔和芯板上的树脂层均处于具有流动性的预固化状态。

64.d、将芯板或铜箔放入烤箱中进行烘烤,以使芯板或铜箔上的树脂经烘烤后完全固化;此处中,使其中一个上面的树脂层形状完全固化后保持稳定,其厚度在压合时保持不变,而另一个上面的树脂层则保持在具有流动性的预固化状态,其在压合时流动填充平整固化状态的树脂层,从而利用一半热固性树脂的预固化状态的流动性和另一半完全固化后的形状保持性,两者相互配合下可实现层间介质厚度的均匀性。

65.其中,烘烤时的温度为180℃,时间为75min。

66.e、最后再将具有树脂层的铜箔层叠在芯板上并压合,形成多层板;且压合时,铜箔和芯板中附着有树脂的一面相接触,以使铜箔上的树脂与芯板上的树脂结合并固化,形成均匀地且厚度约为40μm的层间介质层(如图2所述),该层间介质层不存在玻纤布,达到abf绝缘材料这种积层胶膜的特性,可满足线宽线距低于50um的精细线路制作,以此代替abf绝缘材料,避免使用高成本的abf绝缘材料,降低线路板的工艺成本,从而降低了线路板的成本。

67.f、通过蚀刻将板上的铜箔去除,以露出内层表面粗糙的树脂层,利用铜箔的铜牙在树脂层表面形成粗糙面,用于提高该树脂层与在其上沉积形成的铜层之间的结合力。

68.而为了实现线路板的制作,在上述步骤e之后还包括以下步骤:

69.g、钻孔:根据现有的钻孔技术,按照设计要求在多层板上进行钻孔加工。

70.h、沉铜:利用化学镀铜的方法在板面和孔壁沉上一层薄铜,背光测试10级,孔中的沉铜厚度为0.5μm。

71.i、全板电镀:以18asf的电流密度进行全板电镀120min,加厚孔铜和板面铜层的厚度。

72.j、制作外层线路(负片工艺):外层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成外层线路曝光,经显影后形成外层线路图形;外层蚀刻,将曝光显影后的生产板蚀刻出外层线路,外层线宽量测为3mil;外层aoi,使用自动光学检测系统,通过与cam资料的对比,检测外层线路是否有开路、缺口、蚀刻不净、短路等缺陷。

73.k、阻焊、丝印字符:在生产板的表面丝印阻焊油墨后,并依次经过预固化、曝光、显影和热固化处理,使阻焊油墨固化成阻焊层;具体为,在top面阻焊油墨,top面字符添加"ul标记",从而在不需焊接的线路和基材上,涂覆一层防止焊接时线路间产生桥接、提供永久性的电气环境和抗化学腐蚀的保护层,同时起美化外观的作用。

74.l、表面处理(沉镍金):阻焊开窗位的焊盘铜面通化学原理,均匀沉积一定要求厚度的镍层和金层,镍层厚度为:3-5μm;金层厚度为:0.05-0.1μm。

75.m、电测试:测试成品板的电气导通性能,此板使用测试方法为:飞针测试。

76.n、成型:根据现有技术并按设计要求锣外形,外型公差+/-0.05mm,制得线路板。

77.o、fqc:根据客户验收标准及我司检验标准,对线路板外观进行检查,如有缺陷及时修理,保证为客户提供优良的品质控制。

78.p、fqa:再次抽测线路板的外观、孔铜厚度、介质层厚度、绿油厚度、内层铜厚等是否符合客户的要求。

79.q、包装:按照客户要求的包装方式以及包装数量,对线路板进行密封包装,并放干燥剂及湿度卡,然后出货。

80.上述两实施例中有树脂形成的层间介质层具有如下特性:

81.绝缘性:hast(层间、线间)测试合格,介质厚度低于30微米且均匀;

82.铜箔附着力:与化学铜或者铜箔结合力达到要求;

83.介电常数介电损耗低:无玻纤;

84.耐性热性:回流焊(260℃),温度循环,热冲试验;

85.实装性:机械强度高,翘曲度低,热膨胀率小;

86.难燃性:符合ul-94v,无卤;

87.线路形成:除胶性、闪蚀性、光阻密着性;

88.孔形成:激光加工性(二氧化碳,uv-yag),孔底除胶渣好;

89.成本低:加工过程简单、材料易得。

90.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1