一种解决PCB阻焊鬼影的工艺方法及PCB板与流程

一种解决pcb阻焊鬼影的工艺方法及pcb板

技术领域

1.本发明涉及印制电路板制造领域,尤其涉及一种解决pcb阻焊鬼影的工艺方法及pcb板。

背景技术:

2.现有阻焊工艺的顺序依次为:阻焊前处理——(双面)丝印——预烤——(双面)曝光——显影——后烤——下工序,其中丝印网版将感光油墨(阻焊剂)涂覆在pcb板的两面,通过曝光菲林遮挡需要焊接的部分,再经曝光光源的照射pcb板的两面,使其未被遮挡的感光油墨发生聚合反应固化,最后通过显影液冲洗掉未发生聚合反应的感光油墨。

3.由于同一区域透光基材两面均无挡光材质层,且一面需要开窗(即在曝光过程中该区域的感光油墨不固化,从而在显影时去除感光油墨,成为未覆盖感光油墨的开窗区)另一面需要印阻焊层(即在曝光过程中该区域的感光油墨需要被固化,从而在显影时保留感光油墨),在开窗面的开窗区域即为鬼影出现区域。当对线路板两面进行曝光时,曝光的能量如果过大,会导致紫外光穿透盖油面和基材,曝光反面开窗区的油墨,导致开窗区不需固化的感光油墨也被固化,即在盖油面另一侧形成“鬼影”,导致线路板因质量问题报废。

4.为解决上述技术问题,中国发明专利,授权公告号为cn109275278a,公开了一种改善阻焊鬼影的阻焊工艺方法,其主要技术点为:改善挡点网,在鬼影出现区域增加挡油面,避免鬼影出现区域涂覆绿油,从而杜绝曝光时能量过大带来的阻焊层反面也被曝光固化的质量问题。

5.针对上述现有技术,印油后挡油区域外的油墨具有流动性,会渗入到鬼影出现区域的开窗位,曝光后同样会出现少量油墨(光固化)残留,形成鬼影,即如何更有效避免鬼影产生,目前尚未提出有效的解决方案。

技术实现要素:

6.有鉴于此,有必要提供一种解决pcb阻焊鬼影的工艺方法及pcb板,解决现有技术中感光油墨固化残留形成鬼影的技术问题。

7.为达到上述技术目的,本发明的技术方案提供一种解决pcb阻焊鬼影的工艺方法,包括以下步骤:

8.s1:按拼板尺寸开出芯板、铜箔和pp层;

9.s21:内层图形制作,在芯板上蚀刻出内层线路、并选择性蚀刻出第一挡光区;其中,如果鬼影出现区域对应的芯板上不需要制作内层线路,则选择在鬼影出现区域对应的芯板上蚀刻出第一挡光区,反之,进入s22;

10.s22:在鬼影出现区域对应的pp层上制作第二挡光区;

11.s3:将上述芯板通过pp层与铜箔压合,形成生产板;

12.s4:根据钻带资料在生产板的两面钻孔;

13.s5:以正片工艺的方式在生产板的两面制作外层线路;

14.s6:在生产板的两面丝印油墨,并依次进行曝光、显影。

15.进一步的,步骤s21具体包括:

16.步骤s211:制作内层图形转移用的第一胶片、并在所述第一胶片上选择性增加第一挡光区的转移图形;其中,如果鬼影出现区域对应的芯板上不需要制作内层线路,则在所述第一胶片上增加第一挡光区的转移图形;

17.步骤s212:在芯板的两面分别贴覆干膜;

18.步骤s213:将所述第一胶片贴覆在干膜上,并通过曝光机释放的紫外线对干膜曝光;

19.步骤s214:用显影液去除未受光干膜;

20.步骤s215:用蚀刻液去除无干膜覆盖的铜;

21.步骤s216:用脱膜液去除干膜,以形成内层图形。

22.进一步的,在步骤s211中:所述第一挡光区比鬼影出现区域的单边大0.05mm~0.1mm。

23.进一步的,在步骤s22中:pp层包括第一pp层和第二pp层,在第一pp层和第二pp层之间制作第二挡光区、并将第一pp层和第二pp层叠合。

24.进一步的,步骤s22具体包括:

25.步骤s221:制作第二挡光区转移用的第二胶片;

26.步骤s222:将第一pp层靠近第二pp层的一面沉铜;

27.步骤s223:将第一pp层的铜面贴覆干膜;

28.步骤s224:将所述第二胶片贴覆在干膜上,并依次对干膜进行曝光、显影;

29.步骤s225:用蚀刻液去除无干膜覆盖的铜;

30.步骤s226:用脱膜液去除干膜,以形成第二挡光区;

31.步骤s227:将第一pp层具有第二挡光区的一面与第二pp层叠合,以形成pp层。

32.进一步的,在步骤s222中:第一pp层的铜面厚度为0.3um~0.5um。

33.进一步的,在步骤s226中:所述第二挡光区比鬼影出现区域的单边大0.05mm~0.1mm。

34.进一步的,在步骤s3中:芯板的两面至少分别贴附一层pp层。

35.进一步的,在步骤s6中:丝印油墨后进行预烤,使油墨半固化。

36.进一步的,预烤温度控制在70℃~80℃之间,预烤30~60分钟。

37.本发明的技术方案还提供一种pcb板,包括芯板、挡光区、两pp层以及两铜箔,所述挡光区设置于鬼影出现区域对应的所述芯板或鬼影出现区域对应的所述pp层,两所述pp层分别连接于所述芯板的两侧,两所述铜箔分别连接于两所述pp层远离所述芯板的一侧。

38.与现有技术相比,本发明的有益效果:在鬼影出现区域对应的芯板上制作第一挡光区或在鬼影出现区域对应的pp层上制作第二挡光区,使得一面曝光时,紫外光会被第一挡光区或第二挡光区遮挡,而不会导致另一面不需固化的感光油墨也被固化,以达到解决鬼影发生的问题。

附图说明

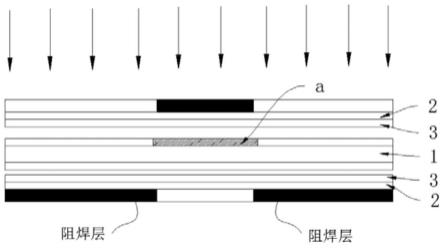

39.图1是根据本发明实施例1所述的生产板的结构示意图;

40.图2是根据本发明实施例2所述的生产板的结构示意图;

41.图中:1.芯板,2.铜箔,3.pp层,31.第一pp层,32.第二pp层,a.第一挡光区,b.第二挡光区。

具体实施方式

42.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

43.本发明提供了一种解决pcb阻焊鬼影的工艺方法,包括如下步骤:

44.(1)开料:按拼板尺寸开出芯板、铜箔和pp层,其中芯板的厚度为1mm(该厚度为不含外层铜箔的厚度),外层铜箔厚度为0.5oz。

45.应当理解的是,铜箔和pp层的数量根据所生产pcb的需求确定。

46.(2)内层线路和挡光区制作。

47.(21)通过负片工艺在芯板上蚀刻出内层线路、并选择性蚀刻出第一挡光区;

48.其中,如果鬼影出现区域对应的芯板上不需要制作内层线路,则选择在鬼影出现区域对应的芯板上蚀刻出第一挡光区;反之,进入下一步骤。

49.(22)在鬼影出现区域对应的pp层上制作第二挡光区。

50.(3)压合:将上述芯板的两面依次与pp层和铜箔层叠后进行压合,形成生产板。

51.(4)钻孔:根据钻带资料在生产板上钻孔。

52.(5)沉铜与全板电镀:对生产板依次进行沉铜工序处理和全板电镀工序处理。

53.(6)制作外层线路:以正片工艺的方式在生产板两面制作外层线路。

54.(7)制作阻焊层:在生产板的两面丝印油墨,并依次进行曝光、显影。

55.下面结合附图对上述工艺方法作进一步说明:

56.实施例1

57.(1)开料:按拼板尺寸460mm

×

600mm开出芯板1、铜箔2和pp层3,其中铜箔2和pp层3的数量分别为两个;

58.(2)内层线路和第一挡光区a制作。

59.(21)制作内层线路和第一挡光区a转移用的第一胶片。

60.(22)将所述第一胶片贴覆在干膜上,并通过曝光机释放的紫外线对干膜曝光(透光部位下面的干膜在紫外线作用下发生聚合反应形成高分子聚合物,遮光部位下面的的干膜保持原状态,应当理解的是,第一挡光区a的转移图形和内层线路均处于第一胶片的透光部位)。

61.(23)用显影液去除未受光干膜;

62.(24)用蚀刻液去除无干膜覆盖的铜,而内层线路和第一挡光区a上有干膜保护不被蚀刻。

63.(24)用脱膜液去除干膜,把已经形成内层线路的铜和第一挡光区a的铜裸露出来,其中第一挡光区a比鬼影出现区域的单边大0.05mm~0.1mm。

64.需要说明的是,曝光机对位精度具有一定的偏差,该偏差一般为0.025mm~0.045mm,故选用略大于对位偏差值制作第一挡光区,因此第一挡光区a比鬼影出现区域的单边大0.05mm~0.1mm作为优选范围。

65.(3)压合:将芯板1的两面依次与pp层3和铜箔2层叠后进行压合,形成生产板。

66.(4)钻孔:根据钻带资料在生产板上钻孔。

67.(5)沉铜与全板电镀:对生产板依次进行沉铜工序处理和全板电镀工序处理。

68.(6)外层线路制作:以正片工艺的方式在生产板两面制作外层线路。

69.(7)阻焊层制作。

70.(71)在生产板的两面丝印油墨。

71.(72)进行预烤使油墨半固化,其中预烤温度控制在70℃~80℃之间,预烤30~60分钟。

72.(73)生产板的两面进行曝光,显影。

73.在本实施例的技术方案中,由于在鬼影出现区域对应的芯板1上制作了第一挡光区a,当对生产板一面曝光时,紫外光会被第一挡光区a遮挡,而不会导致生产板另一面不需固化的感光油墨也被固化,以达到解决鬼影发生的问题,另外,鬼影出现区域对应的芯板1上无内层线路,即制作第一挡光区a不会存在短路的问题。

74.实施例2

75.(1)开料:按拼板尺寸460mm

×

600mm开出芯板1、铜箔2和pp层3,其中铜箔2和pp层3的数量分别为两个,且pp层3由第一pp层31和第二pp层32构成。

76.(2)内层线路和第二挡光区b制作。

77.(21)在芯板1上制作内层线路。

78.(22)制作第二挡光区b转移用的第二胶片。

79.(23)将第一pp层31靠近第二pp层32的一面沉铜。

80.(24)在第一pp层31的铜面上依次贴覆干膜和第二胶片,并通过曝光机释放的紫外线对干膜曝光。

81.(26)用显影液去除未受光干膜。

82.(27)用蚀刻液去除无干膜覆盖的铜。

83.(28)用脱膜液去除干膜,将已经形成第二挡光区b的铜裸露出来,其中优选第二挡光区b比鬼影出现区域的单边大0.05mm~0.1mm,第二挡光区b的厚度为0.3um~0.5um。

84.(3)压合:将上述芯板1的两面依次与第一pp层31、第二pp层32和铜箔2层叠后进行压合,形成生产板,其中第一pp层31具有第二挡光区b的一面与第二pp层32相贴。

85.(4)钻孔:根据钻带资料在生产板上钻孔。

86.(5)沉铜与全板电镀:对生产板依次进行沉铜工序处理和全板电镀工序处理。

87.(6)外层线路制作:以正片工艺的方式在生产板两面制作外层线路。

88.(7)阻焊层制作。

89.(71)在生产板的两面丝印油墨。

90.(72)进行预烤使油墨半固化,其中预烤温度控制在70℃~80℃之间,预烤30~60分钟。

91.(73)生产板的两面进行曝光,显影。

92.在本实施例的技术方案中,由于在鬼影出现区域对应的第一pp层31上制作第二挡光区b,当对生产板一面曝光时,紫外光会被第二挡光区b遮挡,而不会导致生产板另一面不需固化的感光油墨也被固化,以达到解决鬼影发生的问题。

93.本发明的技术方案还提供一种pcb板,包括芯板、挡光区、两pp层以及两铜箔,所述挡光区设置于鬼影出现区域对应的所述芯板或鬼影出现区域对应的所述pp层,两所述pp层分别连接于所述芯板的两侧,两所述铜箔分别连接于两所述pp层远离所述芯板的一侧。

94.本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

95.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1