金属箔的支持体、金属箔及其应用的制作方法

1.本发明涉及金属箔技术领域,尤其涉及一种金属箔的支持体、金属箔及其应用。

背景技术:

2.近年来,随着电子机器的小型化、高性能化需求的增大,搭载零件的高密度安装化不断发展,金属箔在各种电子技术领域广泛应用,例如印刷线路板、电池负极材料等。现有的金属箔采用的载体层多为双面粗糙度均较低的双光铜箔,该双光铜箔无需特别的加工工艺,采用常规工艺即可获得,因此工艺成熟。

3.然而,采用双光铜箔作为超薄可剥离金属箔的支持体时,往往存在以下问题:1、支持体表面,尤其是紧贴传输辊的一侧由于表面粗糙度不够,导致在输送过程中,该支持体乃至加工在其上的金属箔易于发生输送问题,比如跑偏、打斜而引起输送困难,导致褶皱的问题,使得不合格金属箔的产率增加,降低了生产效率,增加了生产成本。

4.2、通过反复实验发现,采用该种双光铜箔作为金属箔的支持体,即使侥幸制造得到了成品金属箔,该金属箔作为线路板应用场景时,在后续进行高温烘烤工艺过程中也容易发生起泡的现象。

5.3、采用该种双光铜箔作为金属箔的支持体,得到的金属箔产品应用于fccl(挠性覆铜板)产品时,当压合超薄fccl时,支持体容易软皱、起泡,造成铜箔死皱、载体分离氧化,无法得到无氧化外观良好的fccl成品。

6.因此,对金属箔的支持体的结构进行改良,对促进制成的金属箔的性能进一步优化具有重要意义。

技术实现要素:

7.本发明实施例的目的是提供一种金属箔的支持体、金属箔及其应用,通过对金属箔的支持体的结构优化,有效提高金属箔的支持体的输送性能,有效提高了金属箔的品质,减少应用金属箔的产品的不良率。

8.为实现上述目的,本发明实施例提供了一种金属箔的支持体,所述支持体包括相对的第一表面和第二表面,第一表面的粗糙度rz(a)小于第二表面的粗糙度rz(b);所述第一表面的粗糙度rz(a)与所述第二表面的粗糙度rz(b)的比值x满足:且所述第一表面的光泽度a与所述第二表面的光泽度b的比值y满足:作为上述方案的改进,所述第一表面的粗糙度rz(a)与所述第二表面的粗糙度rz(b)的比值x满足:

和/或,所述第一表面的光泽度a与所述第二表面的光泽度b的比值y满足:作为上述方案的改进,所述第一表面的粗糙度rz(a)为0.6

µ

m~1.5μm,和/或所述第二表面的粗糙度rz(b)为3.0

µ

m~5.8μm。

9.作为上述方案的改进,所述第一表面的光泽度a为56~110,和/或所述第二表面的光泽度b为2.2~4.8。

10.本发明实施例还提供了一种金属箔,包括金属层和如上述任一项所述的金属箔的支持体,所述支持体的第一表面为靠近所述金属层的一侧表面,所述支持体的第二表面为远离所述金属层的一侧表面。

11.作为上述方案的改进,所述支持体的材料包括以下金属元素中的至少一种:铜、铝、锌、镍,此时所述支持体的厚度为5~50μm;或,所述支持体的材料为有机薄膜,此时所述支持体的厚度为10~100μm。

12.作为上述方案的改进,所述金属层的远离所述支持体的一面为粗化处理面,所述粗化处理面具有若干个粗化粒子;且所述粗化处理面的粗糙度小于等于2μm。

13.作为上述方案的改进,所述金属层的材料包括铜、铝、锌、镍、银和金金属元素中的至少一种和/或它们中的至少一种的合金;且所述金属层的厚度为1~5μm。

14.作为上述方案的改进,所述金属箔还包括剥离层,所述剥离层设于所述支持体和所述金属层之间,且所述剥离层的厚度为1~8nm。

15.本发明实施例还提供了一种覆铜层叠板,该覆铜层叠板包括如上述任一项所述的金属箔。

16.本发明实施例还提供了一种线路板,包括线路板基板及如上述任一项所述的金属箔;所述金属层的远离所述支持体的一面与所述线路板基板相压合。

17.本发明实施例还提供了一种半导体材料,所述半导体材料包括如上述任一项所述的金属箔。

18.本发明实施例还提供了一种应用于电池的负极材料,所述负极材料包括如上述任一项所述的金属箔。

19.本发明实施例还提供了一种电池,所述电池的负极材料包括如上述任一项所述的金属箔。

20.与现有技术相比,本发明实施例公开的金属箔的支持体、金属箔及其应用,所述支持体包括相对的第一表面和第二表面,通过合理控制支持体的两个表面的粗糙度和光泽度,解决了现有技术中的支持体输送困难、容易打斜进而引起支持体的跑偏、褶皱等问题,增加了产品的合格率,同时减少了后续应用时在高温烘烤过程中的起泡问题,增加了产品的稳定性,减少了起泡、破裂等问题的发生。

21.将所述支持体应用于金属箔,通过将支持体的双侧表面的粗糙度设置在一个合理的范围内,能够有效避免附该支持体的金属箔在输送过程中产生跑偏、打斜、褶皱等问题,并且能够很好的提升金属箔与线路板基板的粘合性能,降低粘合过程中金属箔起泡、褶皱、

破裂等现象的发生,提高了合格金属箔的产率,提高了生产效率,减少了生产成本;还能避免在后续应用过程中高温烘烤条件下的影响金属箔产品稳定性,减少了起泡、破裂等问题的发生。同时,本发明实施例的金属箔,其粗化表面的粗糙粒子稳固不易脱落,减少了加工过程中的掉粉现象,提升了金属箔表面的平整度,减少粗糙粒子的掉落和堆积,从侧面协同减少了金属箔在压合中起泡和破裂的可能。

22.并且,本发明实施例的金属箔,不仅满足了粘合强度要求,还适用于高频、高密线路板、新能源电池、覆铜层叠板和半导体材料的制作中,提高了应用该金属箔的产品的质量。

附图说明

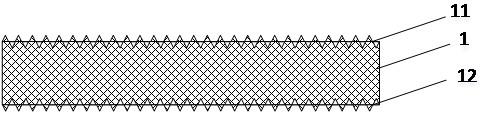

23.图1是本发明实施例提供的一种金属箔的支持体的结构示意图;图2是本发明实施例中金属箔的支持体的第一表面的电镜图;图3是本发明实施例中金属箔的支持体的第二表面的电镜图;图4是本发明实施例提供的第一种金属箔的结构示意图;图5是本发明实施例提供的第二种金属箔的结构示意图;图6是本发明实施例提供的第三种金属箔的结构示意图;图7是本发明实施例提供的第四种金属箔的结构示意图;图8是本发明实施例提供的第五种金属箔的结构示意图;图9是本发明实施例提供的第六种金属箔的结构示意图;图10是本发明实施例提供的第七种金属箔的结构示意图;其中,1、支持体;11、第一表面;12、第二表面;2、金属层;21、粗化处理面;22、粗化粒子;3、剥离层;4、粘合层;5、第一防氧化层;6、第二防氧化层;7树脂层。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.在说明书和权利要求书的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明实施例的限制。

26.此外,在说明书和权利要求书中的术语第一、第二等仅用于区别相同技术特征的描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,也不一定描述次序或时间顺序。在合适的情况下术语是可以互换的。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

27.实施例一参见图1,是本发明实施例提供的一种金属箔的支持体的结构示意图。本发明实施例提供了一种金属箔的支持体1,所述支持体1包括相对的第一表面11和第二表面12。

28.需要说明的是,所述支持体1在应用于金属箔的应用场景中时,与金属箔中的其他材料层相叠设置,用于承载和保护所述材料层,使得所述材料层不受到外界的接触或碰撞等而受到损坏,在将金属箔与线路板高温压合后,需要将所述支持体1剥离。

29.在本发明实施例中,所述支持体1的第一表面11为靠近金属箔的一侧表面,所述第二表面12为远离金属箔的一侧表面,也即,所述支持体1通过所述第一表面11与金属箔的其他材料层,例如金属层相叠设置;在金属箔的加工传输过程中,所述支持体1通过所述第二表面12与传输辊表面接触。

30.进一步地,参见图2和图3,图2是本发明实施例中金属箔的支持体的第一表面的电镜图;图3是本发明实施例中金属箔的支持体的第二表面的电镜图。所述第一表面11的粗糙度rz(a)小于第二表面的粗糙度rz(b),并且,所述第一表面11的粗糙度rz(a)与所述第二表面12的粗糙度rz(b)的比值x满足:且所述第一表面的光泽度a与所述第二表面的光泽度b的比值y满足:需要说明的是,由于物体表面不是绝对平滑表面,当物体表面不经过粗化处理工艺时,其表面也具有一定的粗糙度。并且,它的镜面反射率,也即光泽度不仅取决于物体的折射率,而且与表面粗糙程度有关。当表面粗糙度大于入射光波长时,表面除产生镜面反射外,还有漫反射,表面越粗糙,漫反射量越多,相应镜面反射量降低,光泽度变弱。一般来说,支持体运输表面的光泽度越大,粗糙度越小,输送过程中越容易打滑起皱。

31.在本发明实施例中,所述支持体1的第一表面11和第二表面12具有一定的粗糙度。并且,由于支持体1的双侧表面所接触的材料层不同,两者的粗糙度不相同,设置第一表面11的粗糙度小于第二表面12的粗糙度。

32.在实际应用过程中,作为优选的实施方式,不对所述第一表面11进行预设的粗化处理,对所述第二表面12进行预设的粗化处理,以使第一表面11的粗糙度小于第二表面12的粗糙度。

33.并且,通过在粗化处理过程中合理优化所述金属箔的支持体1的第一表面11和第二表面12的粗糙度之比,以及第一表面11和第二表面12的光泽度之比,满足所述第一表面11的粗糙度rz(a)与所述第二表面12的粗糙度rz(b)的比值x满足,且所述第一表面11的光泽度a与所述第二表面12的光泽度b的比值y满足。

34.采用本发明实施例的技术手段,设置支持体的第二表面12具有一定的粗糙度,使得在金属箔的在传输过程中,金属箔由于支持体的粗糙表面的存在,其与输送辊能够形成更好的附着力或抓紧力,进而能够避免由于传输辊表面非常平整光滑,导致金属箔在输送过程中非常容易打滑、打斜,进而在后面绕卷过程中,由于输送的倾斜导致绕卷发生褶皱,进而导致整卷铜箔均报废的问题,有效解决现有技术中的支持体输送困难、易于产生打斜、

褶皱等问题,还能避免后续应用过程中高温烘烤条件下的影响产品稳定性,减少了起泡、破裂等问题的发生。

35.并且,由于在对支持体的第二表面12进行粗化处理的过程中,粗化处理工艺会对支持体的第一表面11也产生一定的粗化影响,为了避免第一表面11的粗糙度过大,导致在所述第一表面11上形成金属层时,金属层复制该第一表面的形貌而造成粗糙度太大,进而会影响金属层形成线路面的传输效率和传输损耗的情况,以及,避免后续应用时金属层靠近支持体一侧的表面与支持体第一表面之间剥离难度的增加,剥不开或者玻璃过程断裂的问题,研发人员通过合理控制支持体的第一表面11和第二表面12的粗糙度和光泽度均满足在一定优选比值范围内,从而能够有效地将支持体的双侧表面的粗糙度均设置在一个合理的范围内,既能保证第二表面12具有一定的粗糙度,避免在输送过程中带来打滑、打斜等问题,又能保证第一表面11的粗糙度不至于过大,避免对在第一表面上形成的金属层的粗糙度带来过大影响,进而影响线路板的传输效率,增加传输损耗、增加剥离难度、避免剥不开或剥离时断裂的情况,通过所述支持体的第一表面的适宜的粗糙度,使得金属箔复制的所述支持体的第一表面的粗糙形貌,也产生较为适宜的粗糙度,能够保证所述金属箔与线路基板等应用载体更优粘合性能,同时避免在金属箔应用过程中,传输信号因为趋肤效应的负面影响而带来较大损失,以及保证应用中金属层与支持体的完美、顺畅剥离。

36.同时,在应用于金属箔场景中时,能对形成于所述支持体第一表面上的金属箔带来良好的影响,具体包括:通过对支持体的双侧表面的粗糙度和光泽度的优化,能够保证在经过真空溅射、电镀金属层、热压金属箔于应用基板,例如线路板基板等工艺之后支持体和金属箔之间仍然存在适宜的剥离力,避免剥离力过大导致支持体剥离过程中难以剥离,或者即使勉强剥离,但由于粘连等问题会对金属箔表面造成损伤,破坏金属箔的结构,或者,避免剥离力过小导致经过热压等工艺后二者发生分层、鼓泡等,导致金属箔表面因分层产生褶皱、鼓包,进而无法使用。

37.需要说明的是,粗糙度rz为在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

38.需要说明的是,所述支持体1的表面的粗化处理工艺包括:可以通过将所述支持体1的表面设置为起伏的非平整表面来实现,也可以通过在所述支持体1的表面设置若干个微小凹凸来实现,还可以通过在所述支持体1的表面设置若干个凸起的粗化粒子来实现,当然,还可以是上述三种实现方式中的至少两种的结合,均不影响本发明取得的有益效果。

39.并且,在所述支持体1的表面设置的微小凹凸或者凸起的粗化粒子可以为团簇状、挂冰状、钟乳石状、树枝状其他形状。当然,所述微小凹凸或者所述凸起的粗化粒子的形状并不受上述形状的限制,只要是具有提供支持体表面粗糙度功能,均在本发明的保护范围之内。并且,在具体实施当中,可以先形成所述支持体1,然后再通过其他工艺在所述支持体1上设置微小凹凸或者凸起的粗化粒子;当然,所述支持体1也可以是通过一次成型工艺形成的整体结构。并且,所述微小凹凸或者凸起的粗化粒子的材质可以是与所述金属箔的支持体的材质相同,也可以不同,在此不做限定。

40.作为优选的实施方式,所述第一表面的粗糙度rz(a)与所述第二表面的粗糙度rz(b)的比值x满足:

和/或,所述第一表面的光泽度a与所述第二表面的光泽度b的比值y满足:采用本发明实施例的技术手段,对所述支持体1的双侧表面的粗糙度和光泽度进行进一步优化,获得一种具有更加良好结构的粗糙表面的支持体,能够使金属箔的支持体的输送性能大大提升,并减少了输送过程中的打斜问题,进而降低了褶皱的产生,使整个支持体和附该支持体的金属箔的产品合格率提升。同时,通过合理优化支持体双侧表面的粗糙度、光泽度,也进一步减少了后续高温压合工艺中的金属箔起泡、破裂等现象的发生。

41.优选地,所述第一表面11的粗糙度rz(a)0.6

µ

m~1.5μm,和/或所述第二表面的粗糙度rz(b)为3.0

µ

m~5.8μm。

42.优选地,所述第一表面的光泽度a为56~110,和/或所述第二表面的光泽度b为2.2~4.8。

43.采用本发明实施例的技术手段,在对支持体1的第一表面11和第二表面12的粗糙度之比以及光泽度之比进行优化的基础上,进一步限定了第一表面11和第二表面12的粗糙度rz和光泽度的数值范围,能够保证所述支持体的双侧表面的粗糙度和光泽度的合理性,避免粗糙度过小、光泽度过大导致支持体与金属箔的粘合性较差,在输送过程中出现打滑、跑偏等情况,或粗糙度过大、光泽度过小导致容易引起金属箔在传输过程中的涡流损耗,导致应用该金属箔的线路板的信号传输存在损失,出现信号传输不稳定的情况,进一步保证了所述支持体的结构的合理性,有效提升所述金属箔的支持体的输送性能,使得整个支持体和附该支持体的金属箔产品合格率进一步提升,也有效减少了后续高温压合工艺中的金属箔起泡、破裂等现象的发生。

44.作为优选的实施方式,所述支持体的第二表面上设有若干个粗化粒子,且所述粗化粒子的最大宽度w为0.2-15μm,优选0.5-15μm,更优选2.5-15μm。

45.需要说明的是,最大宽度w指的是粗化粒子的宽度或内径的最大值。

46.作为优选的实施方式,所述支持体的第二表面均方根高度rq在0.1-2.3μm之间,优选在0.2-1.9μm之间。

47.本发明实施例通过在第二表面12上设置粗化粒子的方式控制第二表面12具有一定的粗糙度,并且,优化了第二表面上粗化粒子的最大宽度大小,使得所述第二表面12能够得到一个更加合理的粗糙度和光泽度,进一步满足对金属箔的质量要求。

48.以具体实例对普通金属箔的支持体与本发明实施例结构的金属箔的支持体的褶皱发生率、良品率、输送成本和粗糙度、支持体在金属箔热压于应用基板后剥离情况等各项性能分别进行了测试和对比,特别说明的是:在对比实验中,除了采用本发明所研究的支持体与普通支持体有所不同之外,其余因对比实验而进行的以上各对比数据的获得,其各自所涉及的工艺程序、控制参数、或反应条件等均相同,目的在于控制其他变量一致的前提下,获得不同支持体的区别及其对生产效率、产品质量、性能等的影响。

49.其中,

s代表本发明实施例结构的金属箔的支持体,包括支持体s1、支持体s2、支持体s3、支持体s4和支持体s5。各支持体的结构数据如表1所示:表1

本发明实施例结构的支持体s支持体s1支持体s2支持体s3支持体s4支持体s5粗糙度之比rz(a):rz(b)0.6:3.01.5:5.81.2:3.51.0:4.01.4:5.3光泽度之比a:b110:4.856:2.280:3.2100:2.560:2.8

r代表改进前金属箔的普通支持体。其上表面粗糙度小于下表面的粗糙度,且上表面(对应于本技术的第一表面)、下表面(对应于本技术的第二表面)的粗糙度rz之比为2.2:2.3,光泽度之比为33.1:30.5。

50.则,本发明实施例的支持体s与普通支持体r的测试数据和对比结果如下:数据1:支持体s1的结构如下:第一表面粗糙度rz与第二表面粗糙度rz之比rz(a):rz(b)=0.6:3.0,第一表面的光泽度a与第二表面的光泽度b之比a:b =110:4.8。

51.则支持体s1与普通支持体r的测试数据和对比结果如表2所示:表2

产品类别褶皱发生率良品率输送成本%第一表面粗糙度第二表面粗糙度金属箔热压于应用载体后剥离支持体情况评价支持体s15%80%85%0.63.0良好支持体r13%60%100%2.22.3难剥离

数据2:支持体s2的结构如下:第一表面粗糙度rz与第二表面粗糙度rz之比rz(a):rz(b)=1.5:5.8,第一表面的光泽度a与第二表面的光泽度b之比a:b =56:2.2。

52.支持体s2与普通支持体r的测试数据和对比结果如表3所示:表3

产品类别褶皱发生率良品率输送成本%第一表面粗糙度第二表面粗糙度热压金属箔于应用载体后支持体剥离情况评价支持体s20.2%93%80%1.55.8优秀支持体r13%60%100%2.22.3难剥离

数据3:支持体s3的结构如下:第一表面粗糙度rz与第二表面粗糙度rz之比rz(a):rz(b)=1.2:3.5,第一表面的光泽度a与第二表面的光泽度b之比a:b =80:3.2。

53.支持体s3与普通支持体r的测试数据和对比结果如表4所示:表4

产品类别褶皱发生率良品率输送成本%第一表面粗糙度第二表面粗糙度热压金属箔于应用载体后支持体剥离情况评价支持体s30.5%92.3%84%1.23.5优秀支持体r13%60%100%2.22.3难剥离

数据4:支持体s4的结构如下:第一表面粗糙度rz与第二表面粗糙度rz之比rz(a):rz(b)=1.0:4.0,第一表面的光泽度a与第二表面的光泽度b之比a:b =100:2.5。

54.则支持体s4与普通支持体r的测试数据和对比结果如表5所示:表5

产品类别褶皱发生率良品率输送成本%第一表面粗糙度第二表面粗糙度热压金属箔于应用载体后支持体剥离情况评价支持体s40.5%93%83%1.04.0良好支持体r13%60%100%2.22.3难剥离

数据5:支持体s5的结构如下:第一表面粗糙度rz与第二表面粗糙度rz之比rz(a):rz(b)=1.4:5.3,第一表面的光泽度a与第二表面的光泽度b之比a:b =60:2.8。

55.支持体s5与普通支持体r的测试数据和对比结果如表6所示:表6

产品类别褶皱发生率良品率输送成本%第一表面粗糙度第二表面粗糙度热压金属箔于应用载体后支持体剥离情况评价

支持体s50.5%93%81%1.55.0优秀支持体r13%60%100%2.22.3难剥离

注:以上各对比表中,剥离情况评价一列,所示的剥离情况是综合了剥离难易程度、剥离后金属层表面状况,例如是否有粘连、表面是否有因剥离过程导致的缺陷而进行的综合评价。

56.由此可见,相比于现有的普通支持体r,采用本发明实施例结构的支持体s,其褶皱发生率大幅降低,良品率明显提高,输送成本明显降低,且双面的粗糙度也分别较大,使得支持体与金属箔之间的剥离力也相应增大,金属箔与基板等应用载体之间的剥离强度也相应增大,金属箔的粘合性更好。

57.本发明实施例提供了一种金属箔的支持体,所述支持体包括相对的第一表面和第二表面,所述第一表面的粗糙度rz(a)与所述第二表面的粗糙度rz(b)的比值x满足,且所述第一表面11的光泽度a与所述第二表面12的光泽度b的比值y满足。采用本发明实施例的技术手段,通过合理控制支持体的两个表面的粗糙度和光泽度,解决了现有技术中的支持体输送困难、容易打斜进而引起支持体的跑偏、褶皱等问题,增加了产品的合格率,同时减少了后续应用时在高温烘烤过程中的起泡问题,增加了产品的稳定性,减少了起泡、破裂等问题的发生。

58.实施例二参见图4,是本发明实施例提供的第一种金属箔的结构示意图。本发明实施例提供了一种金属箔,包括支持体1和金属层2。

59.其中,所述支持体1为采用上述任一实施例所提供的支持体1,也即,所述支持体包括相对的第一表面和第二表面,所述第一表面的粗糙度rz(a)与所述第二表面的粗糙度rz(b)的比值为x,则,优选为:;且所述第一表面的光泽度a与所述第二表面的光泽度b的比值为y,则,优选为。

60.所述支持体1的第一表面11为靠近所述金属层2的一侧表面,所述支持体1的第二表面12为远离所述金属层2的一侧表面。

61.优选地,所述支持体的材料包括以下金属元素中的至少一种:铜、铝、锌、镍,此时所述支持体的厚度为5~50μm;或,所述支持体的材料为有机薄膜,此时所述支持体的厚度为10~100μm。

62.在本发明实施例中,所述金属箔为多层结构,包括依次层叠设置的金属层2和支持体1,所述支持体1用于承载和保护所述金属层2,使得所述金属层2不受到外界的接触或碰撞等而受到损坏,在将金属箔与线路板高温压合后,需要将支持体1剥离。

63.所述支持体1由金属材料或非金属材料制成。所述金属材料包括铜、铝和锌等金属元素中的至少一种;所述非金属材料包括有机薄膜等。由于支持体1主要起承载作用,因此需要一定的厚度,当所述支持体1为具有铜、铝或锌、镍等金属元素的材料时,支持体1的厚度优选为5-50μm,更优选为8-35μm,例如可以是8μm、10μm、12μm、15μm、18μm、20μm、25μm、30μm、35μm等,当支持体1为有机薄膜等非金属材料时,支持体1的厚度优选为10-100μm,例如可

以是10μm、15μm、18μm、20μm、25μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm等,当然,所述支持体1的具体厚度可以根据实际使用要求进行设置,在此不做更多的赘述。

64.所述支持体1以可剥离去除的方式或以非剥离去除的方式与所述支持体1分离。当所述支持体1以非剥离去除的方式被去除时,所述非剥离方式比如:激光蚀刻、化学蚀刻、研磨、等离子去除等。当所述支持体1通过剥离的方式被去除时,所述剥离方式比如:人工手动剥离掉而直接去除,或借助于机械设备剥离去除。

65.优选地,所述金属层2的远离所述支持体1的一面为粗化处理面21,具有一定的粗糙度。需要说明的是,所述金属层2的粗化处理面的粗糙度的形成可以通过将所述金属层2的表面设置为起伏的非平整表面来实现,也可以通过在所述金属层2的表面设置若干个微小凹凸来实现,还可以通过在所述金属层2的表面设置若干个凸起的粗化粒子来实现,当然,还可以是上述三种实现方式中的至少两种的结合,均不影响本发明取得的有益效果。

66.作为一种可选的实施方式,参见图5,是本发明实施例提供的第二种金属箔的结构示意图。所述粗化处理面21具有若干个粗化粒子22;且所述粗化处理面21的粗糙度rz小于等于2μm,优选为1~1.8μm。

67.采用该优选的粗糙度,能够保证良好的基板粘合强度的同时,降低趋肤效应的发生,减少线路传输信号的损失。

68.优选地,所述金属层的材料包括铜、铝、锌、镍、银和金金属元素中的至少一种和/或它们中的至少一种的合金;且所述金属层的厚度为1~5μm,优选1.5-4.5μm。

69.采用该优选厚度的超薄金属层,扩宽了其应用,使其便于应用在精细线路等特殊应用中,同时也能应用于普通线路中,并降低了成本,对智能设备而言减少了重量,更符合当下智能设备的设计和应用需求。

70.在本发明实施例中,所述金属箔在实际应用中,例如应用在线路板领域时,所述金属层2与线路板的基板热压粘合,而例如应用在电池领域时,所述金属箔作为电池的负极材料,金属层2与负极材料中的负极活性物质热压粘合。所述金属层2的用于与线路板的基板或负极活性物质等材料粘合的一面设置为所述粗化处理面21,以此增加所述金属层2的粘合性,减少粘合时起泡、起皱、破裂等的发生。

71.所述金属层2由导电性较好、电阻率较低的金属构成。所述金属层2的构成材料包括单金属和/或合金;其中,所述单金属由铜、铝、锌、镍、银和金中的任意一种材料制成,所述合金由铜、铝、锌、镍、银和金中的任意两种或两种以上材料制成,也可以是铜、铝、锌、镍、银和金中的任意两种或两种以上材料和其他材料混合制成。

72.在具体实施过程中,可以先形成金属箔的金属层2,然后再通过其他工艺在所述金属层2的一侧表面上形成粗化粒子22。当然,所述金属箔的金属层2和所述粗化粒子22还可以是通过一次成型工艺形成的整体结构。需要说明的是,所述粗化粒子22的材质可以是与所述金属层2的材质相同,也可以部分相同或不同,在此不做限定。

73.优选地,参见图6,是本发明实施例提供的第三种金属箔的结构示意图。所述金属箔包括支持体1和金属层2,还包括剥离层3,所述剥离层3设于所述支持体1和所述金属层2之间,也即,所述金属箔包括依次层叠设置的支持体1、剥离层3和金属层2,且所述支持体1的靠近所述剥离层3的一侧为所述第一表面11,所述支持体1的远离所述剥离层3的一侧为所述第二表面12,金属层2的远离所述剥离层3的一面为所述粗化处理面21。

74.在本发明实施例中,当所述支持体1通过剥离的方式被去除时,所述剥离方式为:通过剥离所述剥离层3的方式去除,也即通过剥离层3的剥离达到支持体1与金属层2的分离。

75.同时,由于剥离层的存在,能够阻挡金属层2与支持体1之间的金属迁移,而且,剥离层3能够遮盖或填充支持体1不平整的表面,使形成于剥离层3另一表面的金属层2更加平整、均匀和致密,减少了针孔的发生,进而有利于后续电路的制作。

76.优选地,所述剥离层3由金属材料或非金属材料制成。所述金属材料包括锌、镍、镉、铜、钼、钛和铌中的任意一种或多种;所述非金属材料包括氧、硅、石墨、有机高分子材料等,当剥离层为非金属材料时,形式可以为离型层。所述离型层包括无硅离型剂离型层、硅油离型层或氮素离型层。其中,离型层可以由离型剂涂布干燥后形成,在一种实施例中,离型剂可以包括hdpe(高密度聚乙烯)和pma(丙二醇甲醚醋酸酯)溶剂等。当采用上述的两种离型剂时,hdpe∶pma的质量比优选为(1~5)∶7。在另一种实施例中,离型剂可以包括氟素离型剂和溶剂;其中,氟素离型剂∶溶剂的体积比优选为(5~30)∶1。可以理解地,以上溶剂的种类没有特殊限制,可选用本领域常规离型剂溶剂,如可以为丁酮,均不构成对本发明的限定。

77.优选地,所述剥离层3的尺寸为1~8nm,例如1nm、1.5nm、2nm、2.5nm、3nm、4nm、6nm、8nm,当然,所述剥离层3的具体厚度可以根据实际使用要求进行设置,在此不做更多的赘述。

78.采用发明实施例中剥离层的结构设置,能保证适当的粘黏强度,同时,也保留一定的粘黏能力,使金属箔在热压过程中不会分层。

79.作为优选的实施方式,在所述金属箔中,所述支持体1和/或所述剥离层3中填充有用于吸热的介质。通过添加所述用于吸热的介质,使得金属箔热压到线路板基板或者作为新能源电池的负极材料与负极活性物质热压粘合时,所述用于吸热的介质能吸收热量,减少金属层2粘合面的热量,进一步减少了金属箔粘合时起泡、起皱、破裂等的发生。

80.作为优选地,所述用于吸热的介质为填料粒子。在所述金属箔中,所述填料粒子的填充方式有三种:一是仅在所述支持体1中填充填料粒子;二是仅在所述剥离层3中填充填料粒子;三是在所述支持体1和所述剥离层3中均填充填料粒子。

81.可以理解地,由于工艺手段及参数上的差异,所述填料粒子可以为团簇状、挂冰状、钟乳石状、树枝状等其他形状。此外,本发明实施例中的用于吸热的介质并不仅限于填料粒子,也不受上述形状的限制,只要是填充在支持体或剥离层且具有吸热作用的介质,均在本发明的保护范围之内。

82.作为优选的实施方式,参见图7,是本发明实施例提供的第四种金属箔的结构示意图。所述金属箔还包括粘结层4,所述粘结层4设于所述支持体1和所述剥离层3之间。也即,所述金属箔包括依次层叠设置的支持体1、粘结层4、剥离层3和金属层2。

83.采用本发明实施例的技术手段,在支持体1与剥离层3之间增加粘结层4,提高支持体1与剥离层3之间的粘合力,剥离时二者不会分离,剥离力增加,能够有效改善剥离效果。同时,由于粘结层4和剥离层3的存在,能够遮盖支持体1不平整的表面,使形成于剥离层3另一面的金属层2的更加平整,均匀和致密,减少了针孔的发生,有利于后续线路的制作。

84.优选地,所述粘结层4可以为金属粘结层或非金属粘结层。当为金属粘结层时,所

述金属粘结层由铜、锌、镍、铁和锰中的任意一种或多种材料制成;或者,所述金属粘结层由铜或锌中的其中一种材料以及镍、铁和锰中的其中一种材料制成。当为非金属粘结层时,其材质选自聚苯乙烯系、乙酸乙烯酯类、聚酯类、聚乙烯类、聚酰胺类、橡胶类或丙烯酸酯类热塑性树脂、酚醛类、环氧类、热塑性聚酰亚胺、氨基甲酸酯类、三聚氰胺类或醇酸类热固性树脂、bt树脂、abf树脂中的至少一种。

85.作为优选的实施方式,参见图8,是本发明实施例提供的第五种金属箔的结构示意图。所述金属箔还包括第一防氧化层5,所述第一防氧化层5设于所述金属层2的靠近所述剥离层3的一面上。也即,所述金属箔包括依次层叠设置的载支持体1、剥离层3、第一防氧化层5和金属层2。

86.在本发明实施例中是,在剥离层3与金属层2之间设置第一防氧化层5,能够提升金属层2的抗氧化性能,预防其氧化产生氧化膜,影响导电、导热效果,同时减少金属箔表面针孔数量,保证后续粘合在线路板基板后,蚀刻线路导通的完整性。并且,由于第一防氧化层5与剥离层3的粘合力较弱,因此还能提升剥离效果。

87.可选地,所述第一防氧化层5由镍、铜、铬、锌等金属中的至少一种和/或包括他们中的至少一种的合金制成。示例性的,通过包括化学镀、化学微电镀个等工艺在所述金属层2的表面形成所述第一防氧化层5。

88.作为优选的实施方式,参见图9,是本发明实施例提供的第六种金属箔的结构示意图。所述金属箔包括还包括第二防氧化层6,所述第二防氧化层6设于所述金属层2的远离所述剥离层3的一面上。也即,所述金属箔包括依次层叠设置的支持体1、剥离层3、第一防氧化层5、金属层2和第二防氧化层6。

89.在本发明实施例中,在所述金属层2的粗化处理面21上增设第二防氧化层6,能够有效保护金属层2与线路板基板粘合面的抗氧化性,并通过选择合适的材质,能协同提升金属层2与基板的粘合性能。

90.可选地,所述第二防氧化层6由镍、铜、铬、锌等金属中的至少一种和/或他们中至少一种的合金制成。示例性的,通过包括化学镀、化学微电镀个等工艺在所述金属层2的粗化处理面21上形成所述第二防氧化层6。

91.作为优选的实施方式,参见图10,是本发明实施例提供的第七种金属箔的结构示意图。所述金属箔还包括树脂层7,所述树脂层7设于所述金属层2的远离所述剥离层3的一面上。也即,所述金属箔包括依次层叠设置的支持体1、剥离层3、金属层2和树脂层7。

92.在本发明实施例中,在所述金属层2的粗化处理面21上增设树脂层7,也即在金属层2与线路板基板粘合的表面设置一层树脂层7,既能达到防氧化、防潮、防水等功能,又能提高与基板的粘合性能。

93.所述树脂层7由热塑性树脂、热固性树脂、bt树脂和abf数值中的至少一种制成,其中,热塑性树脂包括聚苯乙烯系、乙酸乙烯酯类、聚酯类、聚乙烯类、聚酰胺类、橡胶类或丙烯酸酯类热塑性树脂;热固性树脂包括酚醛类、环氧类、热塑性聚酰亚胺、氨基甲酸酯类、三聚氰胺类或醇酸类热固性树脂。

94.需要说明的是,本发明实施例提供的金属箔的结构不限于上述实施例的多层结构,在实际应用中,还可以根据需求,增设其他的材料层和附加结构,均不构成对本发明的限定。

95.采用本发明实施例的技术手段,所述金属箔采用多层结构,并且,多层结构中的基础材料层包括支持体1,通过优化所述支持体1的双侧表面的粗糙度之比和光泽度之比,能够有效地将支持体的双侧表面的粗糙度设置在一个合理的范围内,能够有效避免附该支持体1的金属箔在输送过程中产生跑偏、打斜、褶皱等问题,并且能够很好的提升金属箔与线路板基板的粘合性能,降低粘合过程中金属箔起泡、褶皱、破裂等现象的发生,提高了合格金属箔的产率,提高了生产效率,减少了生产成本;还能避免在后续应用过程中高温烘烤条件下的影响金属箔产品稳定性,减少了起泡、破裂等问题的发生。同时,本发明实施例的金属箔,其粗化表面的粗糙粒子稳固不易脱落,减少了加工过程中的掉粉现象,提升了金属箔表面的平整度,减少粗糙粒子的掉落和堆积,从侧面协同减少了金属箔在压合中起泡和破裂的可能。

96.实施例三本发明实施例还提供一种覆铜层叠板,具体可以为一种挠性覆铜板(fccl),亦称柔性覆铜板,所述挠性覆铜板包括如上任意实施例所述的金属箔。

97.需要说明的是,所述金属箔包括支持体1和金属层2,其具体结构可以参考上述任意实施例所述的金属箔的结构,并且,所述支持体1为上述任意实施例所述的支持体1,在此不再赘述。

98.所述挠性覆铜板的结构包括:金属箔层、胶层、金属箔层,或,包括:金属箔层、胶层。胶层材质可以为聚酰亚胺(pi)、热塑性聚酰亚胺(tpi)、树脂等。

99.相比于现有技术,以具有改良的支持体的金属箔作为以上挠性覆铜板材料的应用,具有以下优势:通过控制合理的支持体两侧表面的光泽度、粗糙度比值,使得本金属箔压合超薄fccl时,过辊不容易打滑,且铜箔在高温辊下操作也减少了起泡的发生,同时避免了死皱分离现象,使得制造的覆铜层叠板产品的成品良率得到提高,在后续具体使用过程中产品的性能更加稳定,可靠,且高频信号传输损失更小,且生产成本降低。

100.另外,所述覆铜层叠板,还可以为附树脂铜皮(rcc),主要用于高密度电路,此时,金属箔的粗化处理面远离铜箔涂敷树脂的一侧。

101.实施例四本发明实施例提供了一种线路板,所述线路板包括线路板基板及如上述任一项实施例所述的金属箔;所述金属箔包括支持体1和金属层2,所述金属层2的远离所述支持体1的一面与所述线路板基板相压合。

102.需要说明的是,所述金属箔的结构可以参考上述任意实施例所述的金属箔的结构,在此不再赘述,并且,所述支持体1为上述任意实施例所述的支持体1,在此不再赘述。

103.采用本发明实施例的技术手段,改良了金属箔的支持体的结构,适用于高频、高密线路板的制作,能够有效提高金属箔产品的质量,提高金属箔在与线路板基板结合时的粘合性,进一步减少起泡、褶皱和破裂等情况,提高了线路板的质量和加工效率,减少了线路板的不良率。

104.实施例五本发明实施例还提供了一种半导体材料,所述半导体材料包括上述任一实施例所述的金属箔。

105.需要说明的是,所述金属箔包括支持体1和金属层2,其具体结构可以参考上述任

意实施例所述的金属箔的结构,并且,所述支持体1为上述任意实施例所述的支持体1,在此不再赘述。

106.采用本发明实施例的技术手段,以所述金属箔作为半导体材料的应用,改良了金属箔的支持体的结构,进而提高了金属箔产品的质量,适用于制作半导体器件和集成电路,能够有效提高金属箔的粘合性,进一步减少起泡、褶皱和破裂等情况,提高了半导体器件和集成电路的质量和加工效率,减少了半导体器件和集成电路的不良率。

107.实施例六本发明实施例还提供了一种应用于电池的负极材料,所述负极材料包括如上述任一实施例所述的金属箔。

108.需要说明的是,所述金属箔包括支持体1和金属层2,其具体结构可以参考上述任意实施例所述的金属箔的结构,并且,所述支持体1为上述任意实施例所述的支持体1,在此不再赘述。

109.本发明实施例还提供了一种电池,所述电池的负极材料包括如上述任一实施例所述的金属箔。

110.相比于现有技术,以所述金属箔作为以上电池的负极载体或集流体的应用,具有以下优势:改良了金属箔的支持体的结构,提高了金属箔产品的质量,有效满足了金属箔的粘合强度要求,能够适用于新能源电池,如锂电电池、钠离子电池的负极材料中,作为负极集流体和载体材料,由于其粗糙表面的存在,能够使电池负极活性物质与金属箔结合紧密,在电池使用过程中该负极活性物质不易脱落,受强烈撞击或电池充放电过程,金属箔材料不易破裂、变形,有利于提高新能源电池的使用寿命和安全性。

111.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1