模块化成型发热集成的制作方法

本发明涉及一种模块化成型发热集成。

背景技术:

据市场调查和专利检索,现有的鼓热风进行加热的高速空气循环技术烤炉、空气炸锅等,其发热体是核心的部分,现有发热和传热构件大多是带电传热的,在产品设计时考虑安全性,需要在传热构件周围设置一定的空间进行电阻隔或采用隔电的材料等防漏电,这样产品设计空间受限,同时也存在安全方面的隐患。传统的发热体的结构部件相对多,安装复杂,使用加热热效不足,安装不便,如中国专利(公开号cn215127582u),其公开了一种空气炸锅加热结构的固定装置,包括锅体,其特征在于,锅体内部下端固定有隔热盘,隔热盘上方的锅体内缘上固定与隔热环,隔热环内部固定与多个纵向的隔热杆,隔热杆上方的锅体内设置有电热管,电热管在锅体内蛇形排布,隔热杆上端固定有多个u型的卡座等。为了克服上述缺陷,我们研制了一种模块化成型发热集成。

技术实现要素:

本发明的目的所要解决的技术问题是要提供一种模块化成型发热集成,其具有不带电传热、通用性强、结构简单、稳定可靠、有效增大产品设计空间特点;且有效防止触电事故,热效能高、易于制造等优势。为了实现上述目的,本发明采用的技术方案是提供一种模块化成型发热集成,它包括:沿一个方向线性布置或弯曲绕置的若干条柔性膜式发热片和模块化导热构件;所述柔性膜式发热片包括导电发热线路及包裹导电发热线路的电绝缘保护层,其中,所述电绝缘保护层的总厚度为所述导电线状体的厚度的0.5倍~63倍。模块化导热构件,其采用金属材料制而成且模块化导热构件直接或借助于介质物紧密接触电绝缘保护层的表面,从而使模块化导热构件形成导热且电绝缘。于本发明一个或多个实施例中,所述电绝缘保护层之间具有粘合剂层;所述导电发热线路的厚度为3μm~135μm。于本发明一个或多个实施例中,所述模块化导热构件包括第一导热模块和第二导热模块,所述柔性膜式发热片被第一导热模块和第二导热模块所夹设,所述柔性膜式发热片连接接线触点件,所述接线触点件连接于外露于模块化导热构件的柔性膜式发热片接线端;所述柔性膜式发热片接线端与模块化导热构件之间具有隔电距离,以防止接线触点件触碰模块化导热构件。于本发明一个或多个实施例中,所述第一导热模块及第二导热模块数量为多块,它们并列设置。于本发明一个或多个实施例中,所述电绝缘保护层为pi膜;所述导电发热线路采

用铁铬铝或镍铬电热丝片。于本发明一个或多个实施例中,所述模块化导热构件采用铝合金或钢或铜材料制成。于本发明一个或多个实施例中,所述第一导热模块具有多个散热腔,所述散热腔宽度0.5mm~11mm且与相邻散热腔保持一定的距离而排列。于本发明一个或多个实施例中,所述介质物采用耐高导热固化胶,介质物填充至第一导热模块和第二导热模块之间且包裹柔性膜式发热片。于本发明一个或多个实施例中,所述接线触点件与柔性膜式发热片接线端相焊接或铆接或粘接,所述第一导热模块和第二导热模块为铝型材。于本发明一个或多个实施例中,所述模块化导热构件为所述柔性膜式发热片的延伸提供支撑套,所述接线触点件部分外露于所述支撑套。本发明同背景技术相比存在的效果是:由于本发明采用上述的方案,其具有不带电传热、通用性强、结构简单、稳定可靠、有效增大产品设计空间特点;且有效防止触电事故,热效能高、易于制造等优势;因此,它在技术性、经济性和实用性均具优越的性能。

附图说明

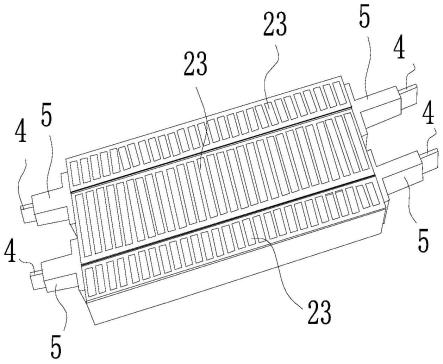

图1为本发明实施例中模块化成型发热集成的示意图;图2为本发明实施例中模块化成型发热集成中柔性膜式发热片的示意图;图3为本发明另一个实施例中模块化成型发热集成的示意图;图4为本发明另一个实施例中模块化成型发热集成的示意图;图5为本发明另一个实施例模块化成型发热集成中柔性膜式发热片的示意图;图6为本发明另一个实施例中模块化成型发热集成的示意图;本领域的技术人员可以从附图中所示出形状、构造并理解得出的方案,附图的各种部件不一定是按比例的,并且附图的各种部件和元件的尺寸可以进行放大或缩小,从而更清楚地说明本文描述的本发明的实施方案。

具体实施方式

下面详细描述本发明的实施例,所述的实施例示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。附图中所显示的方位不能理解为限制本发明的具体保护范围,仅供较佳实施例的参考理解,可以图中所示的产品部件进行位置的变化或数量增加或结构简化。说明书中所述的“连接”及附图中所示出的部件相互“连接”关系,可以理解为固定地连接或可拆卸连接或形成一体的连接;可以是直接相连或通过中间媒介相连,本领域普通技术人员可以根据具体情况理解连接关系而可以得出螺接或铆接或焊接或卡接或嵌接等方式以适宜的方式进行不同实施方式替用。

28.说明书中所述的上、下、左、右、顶、底等方位词及附图中所示出方位,各部件可直接接触或通过它们之间的另外特征接触;如在上方可以为正上方和斜上方,或它仅表示高于其他物;其他方位也可作类推理解。下面结合说明书的附图,通过对本发明的具体实施方

式作进一步的描述,使本发明的技术方案及其有益效果更加清楚、明确。具体参照图1-5来描述具体的施例,然而,本领域的技术人员将容易地理解,本文相对于这些附图所给出的详细描述仅出于说明性目的,而不应被理解为是限制性的。本实施例提供一种模块化成型发热集成,它包括:沿一个方向线性布置或弯曲绕置的若干条柔性膜式发热片1和模块化导热构件2;所述柔性膜式发热片1包括导电发热线路11及包裹导电发热线路的电绝缘保护层12,其中,所述电绝缘保护层12的总厚度为所述导电线状体的厚度的0.5倍~63倍;模块化导热构件2,其采用金属材料制而成且模块化导热构件2直接或借助于介质物3紧密接触电绝缘保护层12的表面,从而使模块化导热构件2形成导热且电绝缘。其中,所述电绝缘保护层12之间具有粘合剂层;所述导电发热线路11的厚度为3μm~135μm,线宽0.3~3mm,可根据电器使用功率、温度等进行厚度的调整,不作具体限制。模块化导热构件2包括第一导热模块21和第二导热模块22,所述柔性膜式发热片1被第一导热模块21和第二导热模块22所夹设,所述柔性膜式发热片1连接接线触点件4,所述接线触点件4连接于外露于模块化导热构件2的柔性膜式发热片接线端13;所述柔性膜式发热片接线端13与模块化导热构件2之间具有隔电距离,以防止接线触点件4触碰模块化导热构件2。使模块化导热构件2不导电,导电和导热分离,安全可靠。第一导热模块21及第二导热模块22数量为多块,它们并列设置。根据不同设备及供热面及热量的需要,可以是三块、四块、五块、六块等组合在一起导热。具体实施例中,所述电绝缘保护层12可以是pi膜;pi膜为聚酰亚胺薄膜(polyimidefilm),它是薄膜类绝缘材料,由均苯四甲酸二酐(pmda)和二胺基二苯醚(oda)在强极性溶剂中经缩聚并流延成膜再经亚胺化而成,电绝缘性好且耐高温。所述导电发热线路可采用铁铬铝或镍铬电热丝片,电热转化率高,且其耐高温温度可以达1000℃~1400℃;完全可满足一般通用空气炸锅、烤炉、取暖器、干衣机、浴霸等加热电器的功率需要。具体实施中,模块化导热构件可采用铝合金或钢或铜材料制成。就热传导率及材料特性、成本方面,综合可以优选铝合金材料,当然铜材料导热性更好,钢质材料强度更高;根据不同的应用需要进行选择,可以不作具体限定。第一导热模块21和第二导热模块22具有多个散热腔23,所述散热腔23宽度0.5mm~11mm且与相邻散热腔23保持一定的距离而排列;当然根据不同的设计需要,散热腔23的形状可以是多边形的,形状可以相同,也可以不相同,第一导热模块21和第二导热模块22也可以采用多孔材料,要求能够进行气流换热。介质物3采用耐高导热固化胶,耐高温且便于导热,介质物3填充到第一导热模块21和第二导热模块22之间且包裹柔性膜式发热片1。所述接线触点件4与柔性膜式发热片接线端13相焊接或铆接或粘接等连接方式,所述第一导热模块21和第二导热模块22可以采用为铝型材,制作效率高,便于大批量生产作业。参照图6所示出的,为更安全接线之方案,模块化导热构件2为所述柔性膜式发热片1的延伸提供支撑套5,所述接线触点件4部分外露于所述支撑套5。支撑套5采用电绝缘材制成。使用时,接线触点件4通电连接导电发热线路11,导电发热线路11发热传递给pi

膜,再传递第一导热模块21和第二导热模块22,通过散热腔进行气流换热从而输出使用;这样,本发明具备不带电传热、通用性强、结构简单、稳定可靠、有效增大产品设计空间特点;且有效防止触电事故,热效能高、易于制造等优势;因此,它在技术性、经济性和实用性均具优越的性能。为了说明的目的,前述描述使用具体命名以提供对所述实施方案的彻底理解。然而,对于本领域的技术人员而言将显而易见的是,不需要具体细节,以便实践所述实施方案。所属技术领域的技术人员应当理解,而本发明不局限于上述的具体实施方式,在本发明基础上采用本领域公知技术的改进和替代均落在本发明的保护范围,应由各权利要求限定之。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1