一种双通道磁塑形仪智能降噪控制方法及系统与流程

1.本发明涉及磁塑形仪散热降噪技术领域,具体为一种双通道磁塑形仪智能降噪控制方法及系统。

背景技术:

2.磁力塑型仪器利用经络疏导术:通过单独手法,用磁疗器将人体的位和经络打开,加强代谢,从而促近脂肪的代谢。用户只需静静地躺在床上,操作者分别把磁力罐放在固定的地方,如背部,腿部,脚心,手臂等经络反射区,并给磁力罐冲气,就可以在多15分钟的时间内疏导经络、脂肪的酶系统。另外,由于磁力线穿透力很强,效果也比较长,所以磁力塑型仪器可以加速脂肪的代谢和吸收,使身体各个系统形成协调、双向流通,降脂。通过的作用直接软和打散脂肪细胞,使身体肥胖部位的脂肪细胞数量大量减少。因为减去的是脂肪而不是水分,所以塑型后不易反弹,故而深受广大用户喜爱。

3.现有技术中,常见的磁力塑型仪器多为双通道独立磁塑形仪。但是,由于其为双通道,即意味着,存在独立对应一套系统,这就导致在使用时磁塑形仪的发热严重,故需要进行冷却,而冷却系统涉及的风扇以及液泵工作的时候,会使得噪声非常大,在实际使用时,存在用户体验感极差,以及使用场景匮乏的缺陷。

技术实现要素:

4.针对现有技术存在的不足,本发明目的是提供一种双通道磁塑形仪智能降噪控制方法及系统,通过基于pid控制算法对目标设备实际输出的运行信息进行修正后,再由液冷控制板对液冷系统和散热系统的运行时间以及运行转速、流量进行动态调节,从而在节约能源降低仪器运行功耗的同时,也保证对仪器散热降噪的有效控制。解决了上述背景技术中提出的问题。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种双通道磁塑形仪智能降噪控制方法,包括以下步骤:

6.第一步,目标设备上电,上位机发射使能信号以分别对液冷系统和散热系统进行自检,获取自检结果;

7.第二步,根据获取的用于表征目标设备运行正常的自检结果读取当前所述目标设备的至少一个实际运行参数,并与目标设备额定运行参数进行比对,得到比对结果后,输出至目标设备的液冷控制板,计算得到当前所述目标设备的运行信息,其中,所述运行信息包括液冷系统流速信息和散热系统转速信息;

8.第三步,基于pid控制算法,根据获取的比对结果计算得到当前所述目标设备运行信息的补偿值后,累加至所述液冷控制板,对所述目标设备实际输出的运行信息进行动态修正,输出;

9.第四步,目标设备下电,液冷控制板根据二次读取的目标设备下电前的至少一个实际运行参数,判断所述实际运行参数是否满足所述目标设备的运行终止条件,满足条件

则转入第五步,反之进入第六步;

10.第五步,液冷控制板输出使能信号控制液冷系统和散热系统关机;

11.第六步,液冷控制板根据二次读取的实际运行参数配置液冷系统和散热系统的关机延时时间,运行结束后关机。

12.作为对本发明中所述一种双通道磁塑形仪智能降噪控制方法的改进,第一步中,散热系统进行自检的具体方式为:

13.上位机发射使能信号,散热系统的散热风扇电源开关开启,检测散热风扇的转速fan_rpm:当fan_rpm》2800rpm时,则散热系统自检通过;同时,液冷系统进行自检的具体方式为:

14.首先,上位机发射使能信号,液冷系统的液冷泵电源开关开启,根据读取的液冷泵电流采样ad值vi,计算得到液冷泵实际输出的电流值i:

15.i=vi/r;

16.其次,读取液冷泵流速传感器的流量flow1;

17.最后,进行判断

18.若,液冷泵实际输出的电流值i《200ma,则,液冷泵记录为运行异常;

19.若,液冷泵实际输出的电流值i》300ma且流量flow1《0.5l/min,则,液冷泵记录为流速异常;

20.若,液冷泵实际输出的电流值i》300ma且flow1》0.6l/min,则液冷系统自检通过。

21.作为对本发明中所述一种双通道磁塑形仪智能降噪控制方法的改进,第二步中,基于目标设备运行正常的自检结果读取的所述实际运行参数包括目标设备线圈温度传感器温度t、目标设备通道运行状态s和通道刺激强度i;其中,

22.获取线圈温度传感器温度t的具体方式为:首先,基于目标设备微控单元,通过单总线协议传输读取温度传感器的数据;其次,上位机通过rs485总线modbus协议再读取目标设备线圈温度值;

23.获取目标设备通道运行状态s以及通道刺激强度i的具体方式为上位机通过rs485总线modbus协议读取。

24.作为对本发明中所述一种双通道磁塑形仪智能降噪控制方法的改进,第三步中,对所述目标设备实际输出的运行信息进行动态修正的具体方式为:

25.首先,构建pid控制算法:

[0026][0027]

式中,k

p

为pid控制算法中的比例系数、ti为积分时间常数、td为微分时间常数、control_psre(t)为液冷控制板调节控制信号、p_error(t)为实际运行信息与最优运行信息的误差;

[0028]

其次,确定k

p

以及合适的k

p

加快稳压的速度后,再确定ti。以消除稳压误差;

[0029]

再次,确定td,以反应实际运行信息与最优运行信息误差变化速度;

[0030]

最后,对所述目标设备实际输出的运行信息进行动态修正:

[0031]

当,stim_inten(n)》80时,n取1或2:

[0032]

flow_set=1l/min、fan_set=3000rpm;

[0033]

当,tcoil(n)》35时,n取1或2:

[0034]

flow_set=1l/min、fan_set=3000rpm;

[0035]

当,stim_inten(n)《80且tcoil(n)《35时,n取1或2:

[0036]

flow_set=0.5+0.5*((tcoil(n)-20)*0.04+stim_inten(n)*0.005);

[0037]

fan_set=1000+2000*((tcoil(n)-20)*0.04+stim_inten(n)*0.005;

[0038]

式中,fan_set表示为散热系统的散热风扇转速、flow_set表示为液冷系统的液冷泵流速、tcoil(n)表示为目标设备线圈温度传感器温度,单位为℃、stim_inten(n)表示为目标设备通道刺激强度i,单位为%。

[0039]

作为对本发明中所述一种双通道磁塑形仪智能降噪控制方法的改进,第六步中,配置液冷系统和散热系统的关机延时时间的方式为:

[0040]

液冷控制板读取目标设备关机前的温度值:

[0041]

tcoil(n)》35,n取1或2,则

[0042]

flow_set=1l/min且fan_set=3000rpm,液冷系统和散热系统运作3~5min后关机;

[0043]

25《tcoil(n)≤35,n取1或2,则

[0044]

flow_set=1l/min且fan_set=3000rpm,液冷系统和散热系统运作1~3min后关机;;

[0045]

式中,fan_set表示为散热系统的散热风扇转速、flow_set表示为液冷系统的液冷泵流速、tcoil(n)表示为目标设备线圈温度传感器温度,单位为℃。

[0046]

作为本发明的第二方面,提出了一种双通道磁塑形仪智能降噪控制系统,包括mcu控制器,接收上位机使能信号以通过检测mb_mode_sel信号以判断上位机电源管理模式,并输出pwm信号执行指令,以实现不同供电电压;

[0047]

驱动模块,接收所述mcu微控器模块的执行指令,以用于驱动磁塑形仪载荷工作;

[0048]

信号处理模块,接收所述mcu微控器模块的执行指令,以对检测得到的磁塑形仪载荷工作时的信号进行预处理。

[0049]

作为对本发明中所述一种双通道磁塑形仪智能降噪控制系统的改进,提出的智能降噪控制系统还包括风扇驱动模块、液冷泵驱动模块、温度传感器模块以及风扇转速检测模块,其中,

[0050]

所述风扇驱动模块连接驱动模块,用于搭建散热系统以对所述磁塑形仪进行散热;

[0051]

所述液冷泵驱动模块连接驱动模块,用于搭建液冷系统以提高所述磁塑形仪的散热效率;与温度传感器模块所述信号处理模块连接以监测磁塑形仪运行时温;风扇转速检测模块与所述信号处理模块连接以监测散热系统风扇转速。

[0052]

作为对本发明中所述一种双通道磁塑形仪智能降噪控制系统的改进,风扇驱动模块连接驱动模块,搭建散热系统以对所述磁塑形仪进行散热的具体方式为:

[0053]

驱动模块首先接收mcu微控器模块的执行指令,当mcu控制器输出pwm信号至驱动模块,控制开关管q1在导通和截止两种状态之间来回快速切换:

[0054]

当控制开关管q1导通,则,电流通过控制开关管q1和储能电感l17向散热风扇提供能量;

[0055]

当控制开关管q1截止,电流通过续流二极管d4和储能电感l11向散热风扇提供能量;通过调整mcu控制器输出pwm信号的占空比,实现不同供电电压,达到对散热风扇的控制。

[0056]

作为对本发明中所述一种双通道磁塑形仪智能降噪控制系统的改进,液冷泵驱动模块连接驱动模块,以搭建液冷系统提高所述磁塑形仪的散热效率的方式为:

[0057]

液冷泵驱动模块首先接收mcu微控器模块的执行指令,当mcu控制器输出pwm信号至液冷泵驱动模块,控制开关管q7在导通和截止两种状态之间来回快速切换:

[0058]

当控制开关管q7导通,则,电流通过控制开关管q7和储能电感l13向液冷泵驱动模块控制的叶轮泵提供能量;

[0059]

当控制开关管q7截止,则,电流通过续流二极管d30和储能电感l13向液冷泵驱动模块控制的叶轮泵提供能量;通过调整mcu控制器输出pwm信号的占空比,实现不同供电电压,达到对液冷泵的控制。

[0060]

与现有技术相比,本发明的有益效果:

[0061]

为解决常见的双通道独立磁塑形仪,在使用时磁塑形仪的发热严重,并在降温时噪声大的问题,本发明,通过基于pid控制算法对目标设备实际输出的运行信息进行动态修正后,再由液冷控制板对液冷系统和散热系统的运行时间以及运行转速、流量进行动态调节,从而在节约能源降低仪器运行功耗的同时,也保证对仪器散热降噪的有效控制。

附图说明

[0062]

参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制,在附图中,相同的附图标记用于指代相同的部件。其中:

[0063]

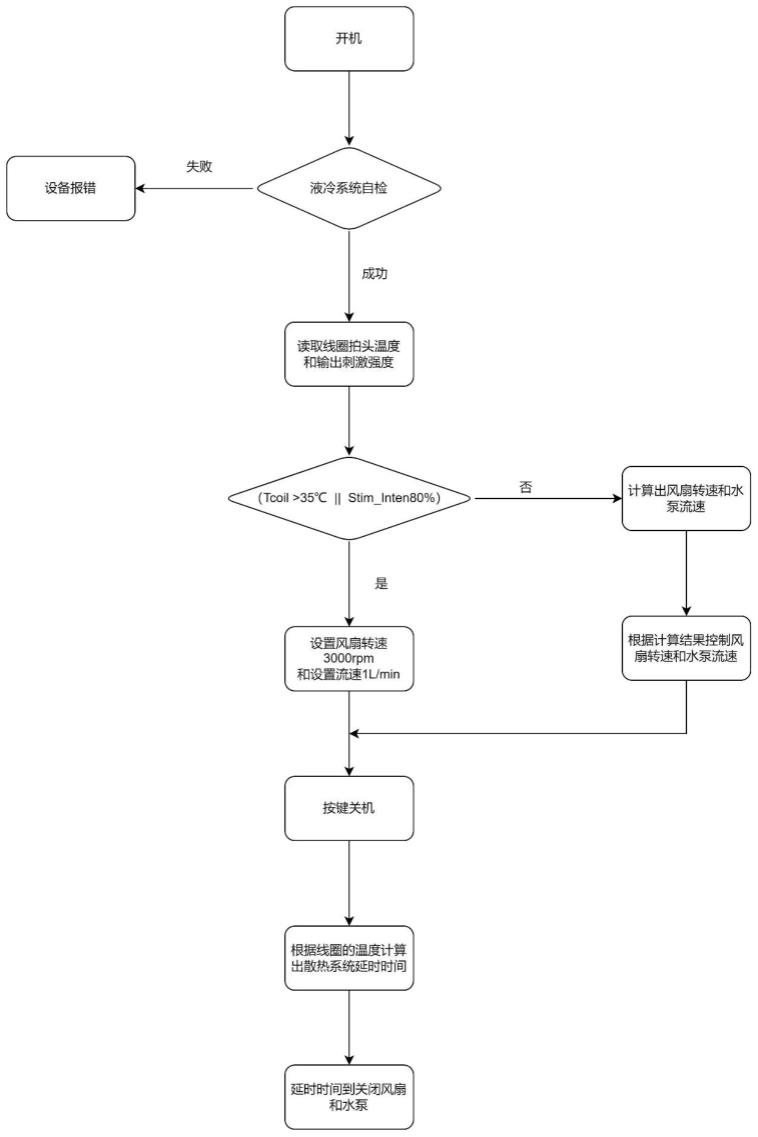

图1为本发明一实施例中所提出双通道磁塑形仪在进行智能降噪时的时序步骤流程示意图;

[0064]

图2为本发明一实施例中所提出的双通道磁塑形仪智能降噪系统框图;

[0065]

图3本发明一实施例中所提出的风扇驱动模块电路结构原理图;

[0066]

图4本发明一实施例中所提出的液冷泵驱动模块电路结构原理图。

具体实施方式

[0067]

容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

[0068]

以下结合附图对本发明作近一步详细说明,但不作为对本发明的限定。

[0069]

作为对本发明技术构思以及实现原理的理解,现有的双通道独立磁塑形仪,由于其为双通道,这就导致在使用时磁塑形仪的发热严重,故需要进行冷却,而冷却系统涉及的风扇以及液泵工作的时候,会使得噪声非常大。

[0070]

为此,为解决现有的技术方案噪声大的问题,就需要对风扇低转速和液冷泵流量限低时,这样就明显减小运行噪音。

[0071]

如图1,作为本发明的一实施例,提出一种双通道磁塑形仪智能降噪控制方法,通

过基于pid控制算法对目标设备实际输出的运行信息进行动态修正后,再由液冷控制板对液冷系统和散热系统的运行时间以及运行转速、流量进行非静态自适应调节,从而在节约能源降低仪器运行功耗的同时,也保证对仪器散热降噪的有效控制。需要说明的是,其具体包括以下步骤:

[0072]

第一步,目标设备上电,上位机发射使能信号以分别对液冷系统和散热系统进行自检,获取自检结果。

[0073]

基于上述技术构思,可以理解的是,目标设备刚上电,且开机键未按下处于待机模式时,散热系统和液冷系统处于停止工作状态。当按下开机键后,目标设备开机,此时,液冷系统和散热系统进行自检,即,需要进行

[0074]

第二步,根据获取的用于表征目标设备运行正常的自检结果读取当前目标设备的至少一个实际运行参数,并与目标设备额定运行参数进行比对,得到比对结果。可以理解的是,进行比对的目的在于确定上述两个系统是否自检通过,确保后续的目标设备输出效果稳定。需要说明的是,

[0075]

散热系统进行自检的具体方式为:上位机发射使能信号,散热系统的散热风扇电源开关开启,检测散热风扇的转速fan_rpm:当fan_rpm》2800rpm时,则散热系统自检通过(可以理解的是,设定2800rpm的每分钟转数,依据于散热风扇的规格书24v供电时转速为3150rpm)。

[0076]

同时,液冷系统进行自检的具体方式为:首先,上位机发射使能信号,液冷系统的液冷泵电源开关开启,根据读取的液冷泵电流采样ad值vi,计算得到液冷泵实际输出的电流值i:i=vi/r;其次,读取液冷泵流速传感器的流量flow1;最后,进行判断:若,液冷泵实际输出的电流值i《200ma,则,液冷泵记录为运行异常。

[0077]

在本发明的实施例中,液冷泵实际输出的电流值i计算为i(p)=45mv/0.1r=450ma;基于上述得出的电流值i(p),若其满足i(p)<200ma,则,记录液冷泵运行异常;若,液冷泵实际输出的电流值i》300ma且流量flow1《0.5l/min,则,液冷泵记录为流速异常;若,液冷泵实际输出的电流值i》300ma且flow1》0.6l/min,则液冷系统自检通过。

[0078]

当,目标设备的实际运行参数与目标设备额定运行参数进行比对,得到比对结果后,下一步,需要将其输出至目标设备的液冷控制板,计算得到当前目标设备的运行信息,其中,运行信息包括液冷系统流速信息和散热系统转速信息。

[0079]

基于上述技术构思,需要说明的是,读取的实际运行参数包括目标设备线圈温度传感器温度t(tcoil(1)和tcoil(2)(单位℃))、目标设备通道运行状态s(ch1_sta、ch2_sta)和通道刺激强度i(stim_inten(1)、stim_inten(2)(单位%)),其中,获取线圈温度传感器温度t的具体方式为:首先,基于目标设备微控单元,通过单总线协议传输读取温度传感器的数据;其次,上位机通过rs485总线modbus协议再读取目标设备线圈温度值;而目标设备通道运行状态s以及通道刺激强度i是基于上位机通过rs485总线modbus协议读取。

[0080]

在本发明的一实施例中,实际读取的实施方式为:目标设备开始输出刺激时,读取温度传感器温度t(目标设备通过rs485接口读取目标设备拍头数字温度传感器ds18b20的温度)和输出通道刺激强度i。此时,

[0081]

当读取的温度大于35℃或者通道刺激强度i大于80%时,散热系统的散热风扇转速大于3000rpm和液冷流速大于0.8l/min运行,而,当读取到的温度传感器温度值大于35℃

或者设置的输出强度i大于80%时,就需要根据温度传感的温度,动态调节风扇转速以及液冷的流速(流量)。但是,在调节的过程中就会出现实际值与理想最优值的误差问题,正由于误差值的存在,就会影响散热风扇转速和液冷泵流速,为此,本发明提出:

[0082]

第三步,基于pid控制算法,根据获取的比对结果计算得到当前目标设备运行信息的补偿值后,累加至液冷控制板,对目标设备实际输出的运行信息进行动态修正,输出。

[0083]

基于上述技术构思,需要说明的是,对目标设备实际输出的运行信息进行动态修正的具体方式为:

[0084]

首先,建立pid控制算法:

[0085][0086]

式中,k

p

为pid控制算法中的比例系数、ti为积分时间常数、td为微分时间常数、control_psre(t)为液冷控制板调节控制信号、p_error(t)为实际运行信息与最优运行信息的误差;由上式得出,k

p

、ti、td的取值将直接影响散热风扇转速和液冷泵流速,因此,在接下来的步骤中,需要先确定k

p

以及合适的k

p

加快稳压的速度后,再确定ti,以消除稳压误差,其次,确定td,以反应实际运行信息与最优运行信息误差变化速度;最后,对目标设备实际输出的运行信息进行动态修正:

[0087]

当,stim_inten(n)》80时,n取1或2:

[0088]

flow_set=1l/min、fan_set=3000rpm;

[0089]

当,tcoil(n)》35时,n取1或2:

[0090]

flow_set=1l/min、fan_set=3000rpm;

[0091]

当,stim_inten(n)《80且tcoil(n)《35时,n取1或2:

[0092]

flow_set=0.5+0.5*((tcoil(n)-20)*0.04+stim_inten(n)*0.005);

[0093]

fan_set=1000+2000*((tcoil(n)-20)*0.04+stim_inten(n)*0.005;

[0094]

式中,fan_set表示为散热系统的散热风扇转速、flow_set表示为液冷系统的液冷泵流速、tcoil(n)表示为目标设备线圈温度传感器温度,单位为℃、stim_inten(n)表示为目标设备通道刺激强度i,单位为%,n取1时,代表是通道1,n取2时,代表是通道2。

[0095]

在本发明的一实施例中,基于前序说明(当读取的温度大于35℃或者通道刺激强度i大于80%时,散热系统的散热风扇转速大于3000rpm和液冷流速大于0.8l/min运行,而,当读取到的温度传感器温度值大于35℃或者设置的输出强度i大于80%时,就需要根据温度传感的温度,动态调节风扇转速以及液冷的流速(流量)),通过pid控制算法进行优化后,动态调节风扇转速以及液冷的流速(流量))的实施方式为:

[0096]

当读取温度传感器小于35℃和上位机设置输出的强度小于80%时,当温度小于25℃,调节风扇转速1200rpm和液冷的流速0.3l/min运行,当温度介于25~30℃,调节风扇转速2500rpm,液冷的流速0.5l/min运行。

[0097]

第四步,当目标设备按下前面板的关机键关机时,散热风扇和液冷泵会根据关机时的温度设置散热风扇和液冷泵延时time_delay秒关闭,此时,液冷控制板根据二次读取的目标设备下电前的实际运行参数,判断实际运行参数是否满足目标设备的运行终止条件,满足条件则转入第五步,反之进入第六步;第五步,液冷控制板输出使能信号控制液冷系统和散热系统关机;第六步,液冷控制板根据二次读取的实际运行参数配置液冷系统和

散热系统的关机延时时间,运行结束后关机。

[0098]

基于上述第四、五、六步的技术构思,需要说明的是,配置液冷系统和散热系统的关机延时时间的方式为:液冷控制板读取目标设备关机前的温度值:

[0099]

tcoil(n)》35,n取1或2,则

[0100]

flow_set=1l/min且fan_set=3000rpm,液冷系统和散热系统运作3~5min后关机;

[0101]

25《tcoil(n)≤35,n取1或2,则

[0102]

flow_set=1l/min且fan_set=3000rpm,液冷系统和散热系统运作1~3min后关机;;

[0103]

式中,fan_set表示为散热系统的散热风扇转速、flow_set表示为液冷系统的液冷泵流速、tcoil(n)表示为目标设备线圈温度传感器温度,单位为℃。即,在具体实施时,液冷控制板根据关机前读取的温度值,温度《25℃时,立即停止散热风扇和液冷泵工作,温度介于5~30℃间,散热风扇转速为2500rpm,液冷泵流速以0.5l/min运行,运行3min停止工作;当温度》35℃,散热风扇3000rpm,液冷泵流速以0.8l/min,运行工作5min,停止扇热,停止风扇和液泵。

[0104]

如图2所示,作为本发明的第二方面,提出了一种双通道磁塑形仪智能降噪控制系统,包括

[0105]

mcu控制器,接收上位机使能信号以通过检测mb_mode_sel信号以判断上位机电源管理模式,并输出pwm信号执行指令,以实现不同供电电压;驱动模块,接收mcu微控器模块的执行指令,以用于驱动磁塑形仪载荷工作;信号处理模块,接收mcu微控器模块的执行指令,以对检测得到的磁塑形仪载荷工作时的信号进行预处理;风扇驱动模块,风扇驱动模块连接驱动模块,用于搭建散热系统以对磁塑形仪进行散热;液冷泵驱动模块,液冷泵驱动模块连接驱动模块,用于搭建液冷系统以提高磁塑形仪的散热效率;温度传感器模块,与信号处理模块连接以监测磁塑形仪运行时温;风扇转速检测模块,与信号处理模块连接以监测散热系统风扇转速。

[0106]

基于上述技术构思,需要说明的是,本发明达到降噪效果是基于mcu控制器控制散热风扇以及液冷系统的液冷泵流速所实现,为此,设计了一种风扇驱动模块电路以及液冷系统液冷泵驱动电路。

[0107]

如图3所示,需要说明的是,当mcu控制器输出pwm信号,控制开关管q1在导通和截止两种状态之间来回快速切换,在q1导通期间,电流通过q1和储能电感l17向散热风扇提供能量,而在q1截止期间,电流通过续流二极管d4和储能电感l11向散热风扇提供能量,故而通过调整pwm信号的占空比,就可以实现不同供电电压,达到对散热风扇的控制。同时,

[0108]

如图4所示,当mcu控制器输出pwm信号,控制开关管q7在导通和截止两种状态之间来回快速切换,在q7导通期间,电流通过q7和储能电感l13向液冷泵驱动模块控制的叶轮泵提供能量,而在q7截止期间,电流通过续流二极管d30和储能电感l13向液冷叶轮泵提供能量,通过调整pwm信号的占空比,实现不同供电电压,达到对液冷泵的控制,从而在不影响双通道磁塑形仪的功能实现的基础上,进行有效降噪,并降低仪器的运行耗能。

[0109]

本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应

当属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1