一种提高陶瓷镀膜层结合强度的方法与流程

1.本发明属于电子封装相关技术领域,更具体地,涉及一种提高陶瓷镀膜层结合强度的方法。

背景技术:

2.陶瓷基板作为电路板基材,在使用过程中对电子元器件进行承载与保护,同时电路运行产生的热量在加热冷却过程中会产生一定的热应力,这就使得基板材料需要有一定的强度和热导率,才能保证在使用过程中不会因为热应力而缩短电路板的使用寿命,提高电子元件的可靠性和稳定性。

3.具体应用中,针对功率半导体和高温电子封装需求,需要制备含金属线路层的陶瓷基板。常用制备技术包括薄膜陶瓷基板(tfc)、厚膜印刷陶瓷基板(tpc)、直接键合陶瓷基板(dbc)和直接电镀陶瓷基板(dpc)等。其中,dpc陶瓷基板由于采用半导体微加工技术,具有图形精度高、可垂直互连、材料和工艺兼容性好等技术优势,在功率半导体和高温电子封装中得到广泛应用。

4.在dpc陶瓷基板制备过程中,一般先通过溅射工艺在陶瓷片表面沉积金属种子层(ticu),然后通过电镀增厚铜层得到金属线路层。由于溅射金属层(如ticu)和电镀铜层(cu)与陶瓷基片材料(如氧化铝、氮化铝、氮化硅等)间热膨胀系数差较大,导致界面热应力大,从而降低界面结合强度,而结合强度对dpc陶瓷基板耐热性和可靠性影响极大,必须尽可能提高陶瓷镀膜层结合强度。实际上,影响陶瓷基片与表面金属层结合强度的因素还有很多,如溅射镀膜层结构与厚度、镀膜前清洗质量、镀膜工艺温度、镀膜腔真空度等,一般通过多参数工艺优化或后处理(如高温退火)来控制,但改进效果有限。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供一种提高陶瓷镀膜层结合强度的方法,通过在溅射的金属镀膜层与陶瓷基片间施加电场(含直流和脉冲部分)和加热的技术手段,由于界面热扩散等作用形成梯度过渡层,从而达到提高陶瓷基片与金属膜层间结合强度的技术效果。

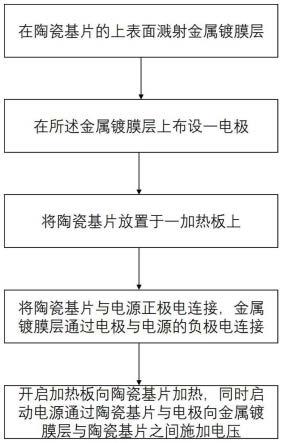

6.为实现上述目的,按照本发明的一个方面,提供一种提高陶瓷镀膜层结合强度的方法,所述方法包括以下步骤:

7.1)在陶瓷基片上表面溅射金属镀膜层;

8.2)在所述金属镀膜层上布设一电极;

9.3)将陶瓷基片放置于一加热板上;

10.4)将陶瓷基片与电源正极电连接,金属镀膜层通过电极与电源负极电连接;

11.5)开启加热板加热陶瓷基片,同时启动电源,在陶瓷基片与金属镀膜层间施加电压。

12.具体的,所述陶瓷基片为氧化铝、氮化铝、氮化硅、氧化铍或碳化硅等。

13.具体的,所述金属镀膜层结构为ticu、crcu、nicr、tiniau或nipdau。

14.具体的,所述电源施加电压大小与陶瓷基片厚度有关,所述电源为直流与脉冲混合电源,其中直流电压值为100-2000v,脉冲电流频率为100-10000hz,波形为方波、正弦波或三角波;

15.具体的,所述加热板的加热温度为100-300度,一般低于200度;

16.具体的,所述同时加热和加电的时间为10-30分钟。

17.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的提高陶瓷镀膜层结合强度的方法具有以下有益效果:

18.1)工艺简单,实施效果显著,一般结合强度可提高20-50%;

19.2)适用范围广,针对不同镀膜层结构(成分与厚度),不同陶瓷基片材料,采用本技术都有改善效果。

附图说明

20.图1是本发明实施例提供的提高陶瓷镀膜层结合强度方法实施示意图;

21.图2是本发明实施例提供的提高陶瓷镀膜层结合强度方法流程示意图。

22.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-陶瓷基片,2-金属膜层,3-电极,4-加热板。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

24.实施例1

25.如图1、图2所示,本发明提供一种提高陶瓷镀膜层结合强度的方法,所述方法包括以下步骤:

26.1)在陶瓷基片上表面溅射金属镀膜层;

27.2)在所述金属镀膜层上布设一电极;

28.3)将陶瓷基片放置于一加热板上;

29.4)将陶瓷基片与电源正极电连接,金属镀膜层通过电极与电源负极电连接;

30.5)开启加热板对陶瓷基片加热,同时启动电源,在金属镀膜层与陶瓷基片间施加电压。

31.具体的,所述陶瓷基片为氧化铝,厚度0.5mm。

32.具体的,所述金属镀膜层结构为200nm ti和500nm cu。

33.具体的,所述电源为直流与脉冲混合电源,其中直流电压为500v,脉冲电流频率为100hz,脉冲波形为方波;

34.具体的,所述加热板的加热温度为200度;

35.具体的,所述同时加热和加电的时间为10分钟。

36.为了验证上述方法提高陶瓷镀膜层结合强度的效果,调整电压和加热工艺参数,

测试陶瓷基片-金属镀膜层的结合强度,同时与未施加电压和加热的对照组进行了对比,具体实施条件以及测试结果如下表1所示。

37.表1氧化铝-ticu镀膜层结合强度测试

[0038][0039]

如表1所示,施加电压和加热的氧化铝-ticu镀膜层的结合强度均大于未施加过电压和加热的氧化铝-ticu镀膜层结合强度,并且施加电压大小、加热温度,以及加压和加热时间均会影响氧化铝-ticu镀膜层结合强度。

[0040]

实施例2

[0041]

如图1-2所示,本发明提供一种提高陶瓷镀膜层结合强度的方法,所述方法包括以下步骤:

[0042]

1)在陶瓷基片上表面溅射金属镀膜层;

[0043]

2)在所述金属镀膜层上布设一电极;

[0044]

3)将陶瓷基片放置于一加热板上;

[0045]

4)将陶瓷基片与电源正极电连接,金属镀膜层通过电极与电源负极电连接;

[0046]

5)开启加热板对陶瓷基片加热,同时启动电源,在金属镀膜层与陶瓷基片间施加电压。

[0047]

具体的,所述陶瓷基片为氮化铝,厚度为0.38mm。

[0048]

具体的,所述金属镀膜层结构为100nm ti和600nm cu。

[0049]

具体的,所述电源施加的电压大小与陶瓷基片厚度有关,所述电源为直流与脉冲混合电源,直流电压为500-800v,脉冲电流频率为300-10000hz,脉冲波形为方波或正弦波;

[0050]

具体的,所述加热板的加热温度为120-180度;

[0051]

具体的,所述同时加热和加电的时间为20-25分钟。

[0052]

为了验证上述方法提高陶瓷镀膜层结合强度的效果,分别对未施加电压和加热、施加电压和加热的陶瓷基片-金属镀膜层进行结合强度测试,具体实施条件以及测试结果如下表2所示。

[0053]

表2氮化铝-ticu镀膜层结合强度测试

[0054]

[0055]

如表2所示,施加电压和加热的氮化铝-ticu镀膜层结合强度均大于未施加电压和加热的氮化铝-ticu镀膜层结合强度,并且电压大小、加热温度,以及施加电压和加热时间均会影响氮化铝-ticu镀膜层结合强度。

[0056]

实施例3

[0057]

进一步的,在实施例1或2的基础上,所述陶瓷基片还可以为氮化硅、氧化铍或碳化硅等。

[0058]

具体的,所述金属镀膜层还可以为crcu、nicr、tiniau或nipdau膜层等。

[0059]

本领域技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1